2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

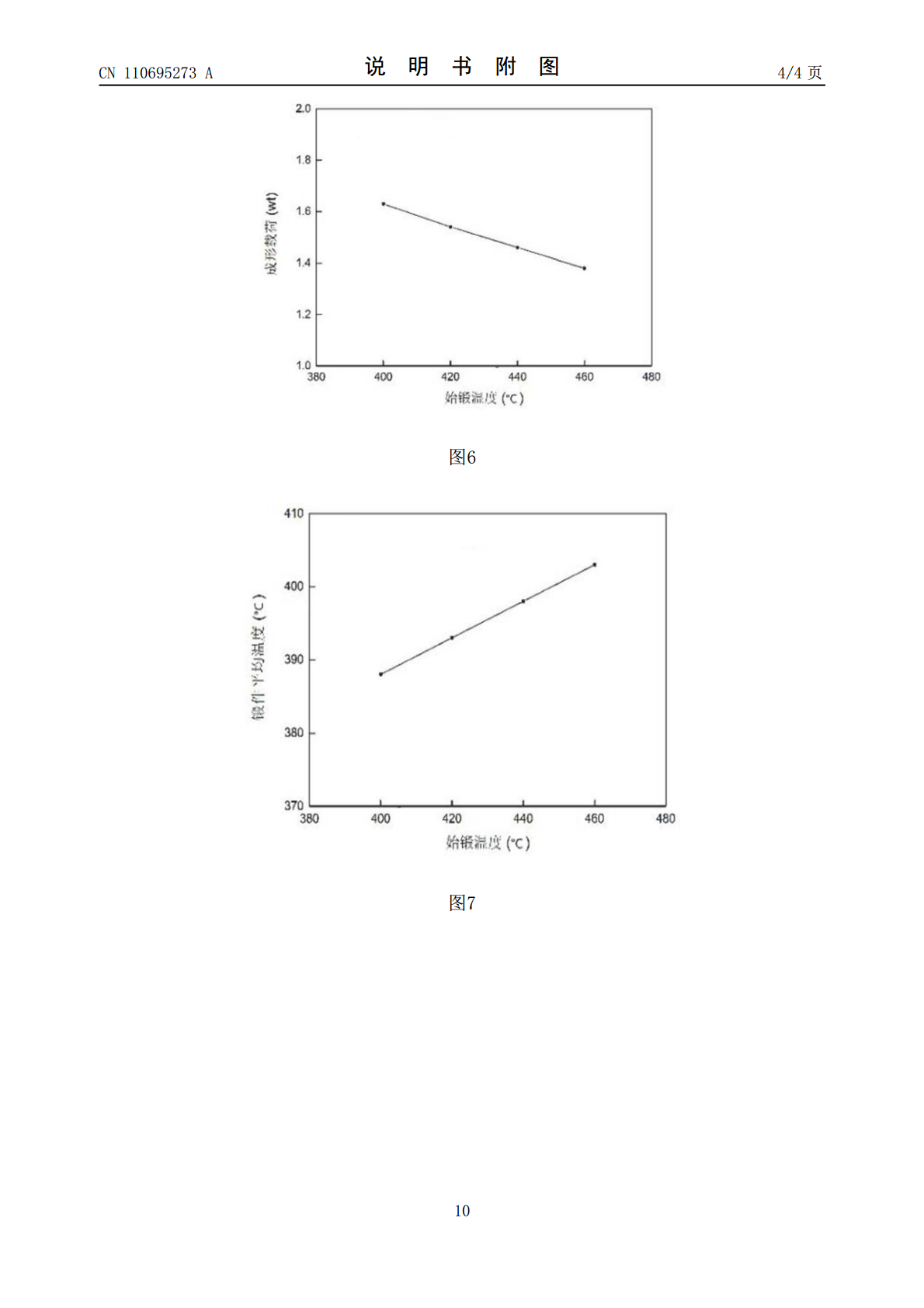

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将毛压模具的下模固定在工作台上,上模与下模对正设置;步骤2)将圆柱形毛坯放入下模中,圆柱形毛坯的材质为2014铝合金;步骤3)上模朝向下模移动下压,下压速度为1mm/s‑8mm/s,下压过程中毛压模具与圆柱形毛坯的摩擦系数为0.1‑0.4,圆柱形毛坯的始锻温度为400‑460℃。2014铝合金对锻件温度非常敏感,整个锻件在变形过程中避免了接近或者超过金属过烧温度,温度始终处于变形范围内,同

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将所述毛压模具的下模固定在工作台上,所述上模与所述下模对正设置;步骤2)将圆柱形毛坯放入所述下模中,所述圆柱形毛坯的材质为2014铝合金;步骤3)所述上模朝向所述下模移动下压,所述圆柱形毛坯的始锻温度为400‑460℃。通过对圆柱形毛坯的始锻温度进行控制,提高产品质量。

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:采用材质为2014铝合金的圆柱形毛坯,圆柱形毛坯加热至不低于450℃后运输至毛压模具,运输完成后的最低温度为410℃,毛压模具材质为5CrNiMo,将毛压模具加热至不低于430℃,其合模转运时间为13min‑17min,到达压机时,毛压模具的型腔温度不小于430℃,毛压模具外壁温度为300℃‑400℃,然后上下模分离安装在压机上的时间为13min‑17min,此时毛压模具型腔温度为350℃‑400℃,毛压模具的外壁温度为250℃‑37

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将所述毛压模具的下模固定在工作台上,所述上模与所述下模对正设置;步骤2)将圆柱形毛坯放入所述下模中,所述圆柱形毛坯的材质为2014铝合金;步骤3)所述上模朝向所述下模移动下压,下压过程中所述毛压模具与所述圆柱形毛坯的摩擦系数为0.1‑0.4。通过对摩擦系数进行控制,提高产品质量。

2014铝合金航空精密轮毂模锻件的毛压件制作方法.pdf

本发明公开了一种2014铝合金航空精密轮毂模锻件的毛压件制作方法,包括:步骤1)将毛压模具的上模固定在压机的下压臂上,将所述毛压模具的下模固定在工作台上,所述上模与所述下模对正设置;步骤2)将圆柱形毛坯放入所述下模中,所述圆柱形毛坯的材质为2014铝合金;步骤3)所述上模朝向所述下模移动下压,下压速度为1mm/s‑8mm/s。2014铝合金对锻件温度非常敏感,本发明提供的2014铝合金航空精密轮毂模锻件的毛压件制作方法,整个锻件在变形过程中避免了接近或者超过金属过烧温度,温度始终处于变形范围内,从而提高了