一种谐波减速器波发生器用非椭圆曲线凸轮及其加工和检测方法.pdf

婀娜****aj

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种谐波减速器波发生器用非椭圆曲线凸轮及其加工和检测方法.pdf

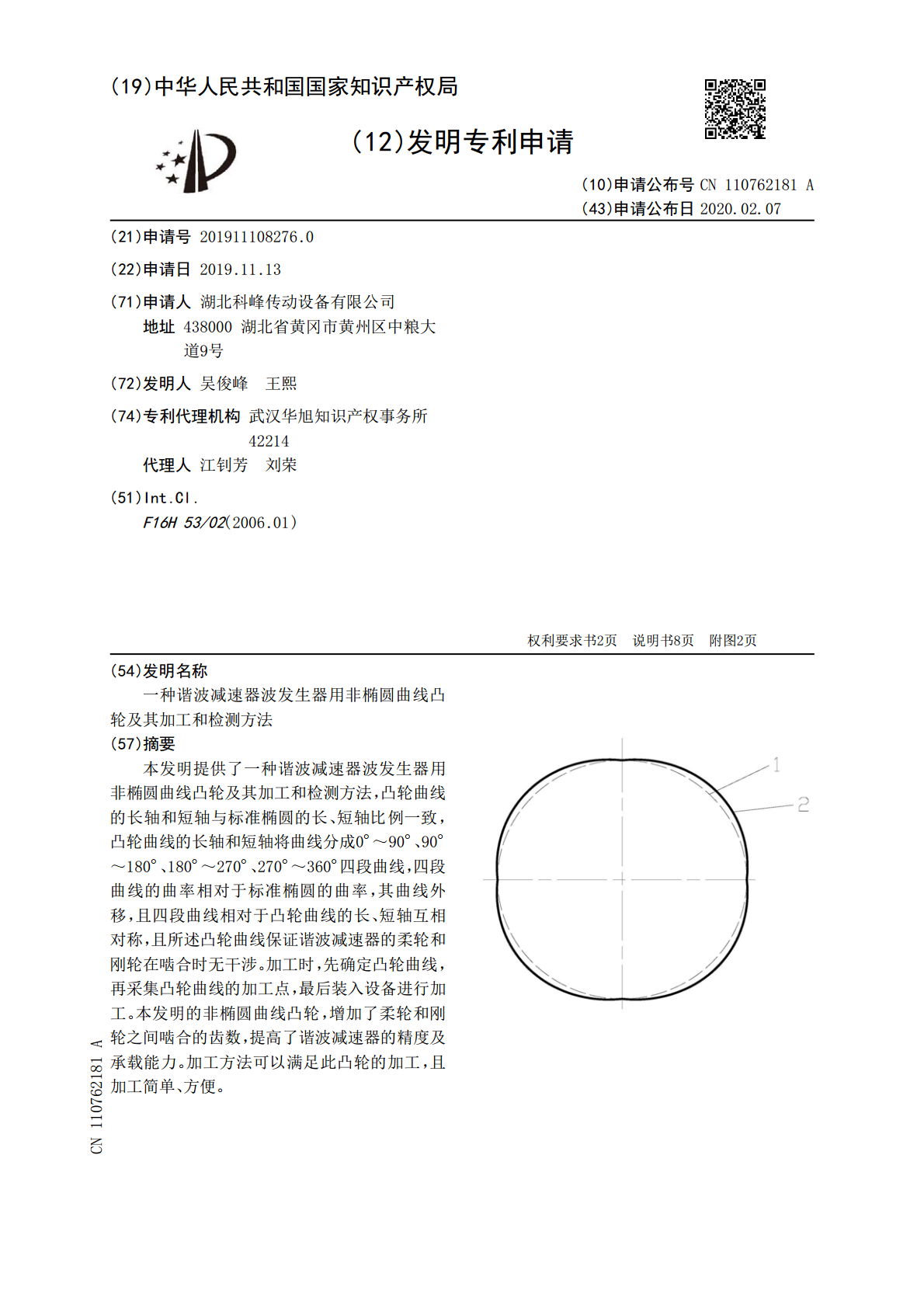

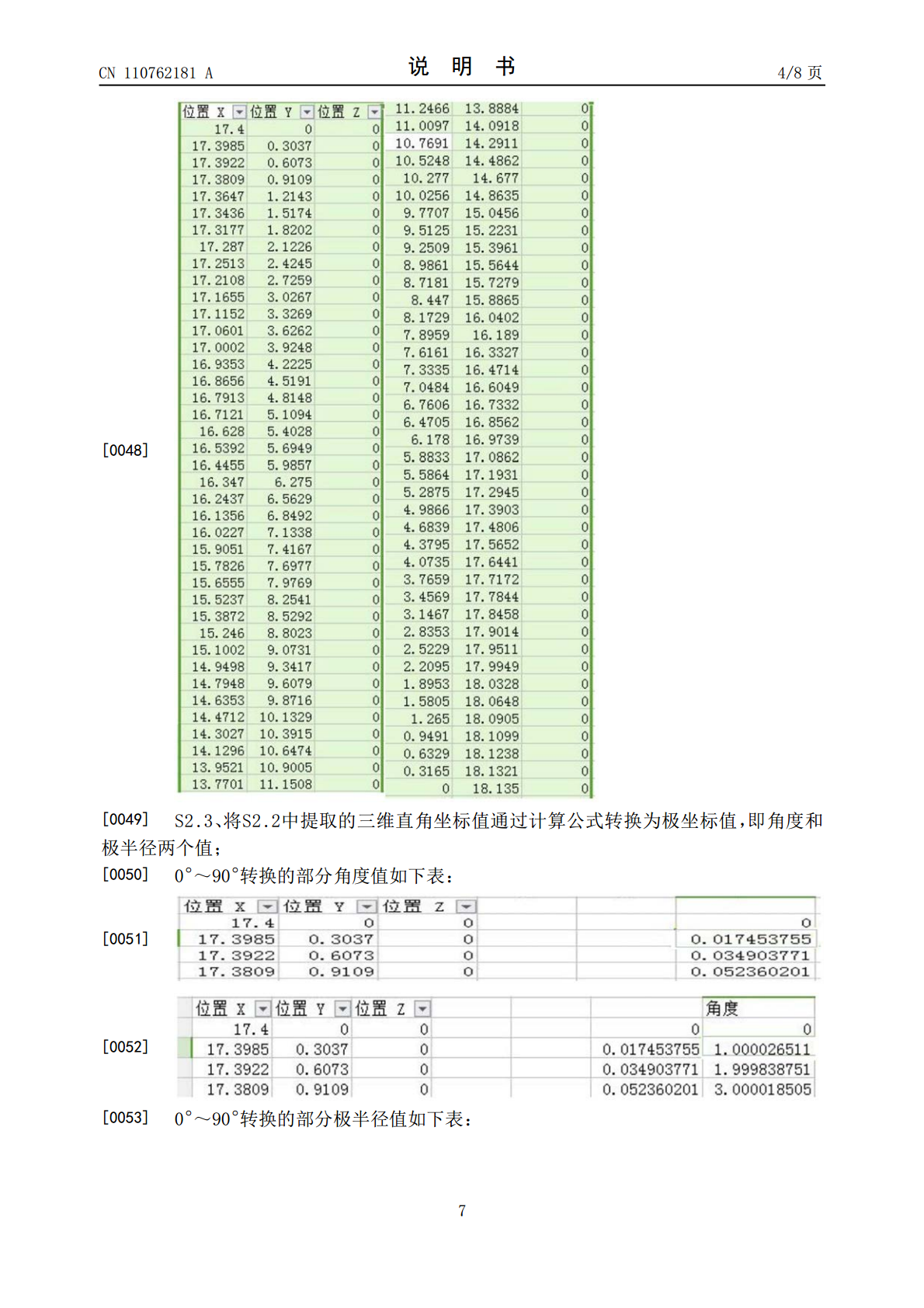

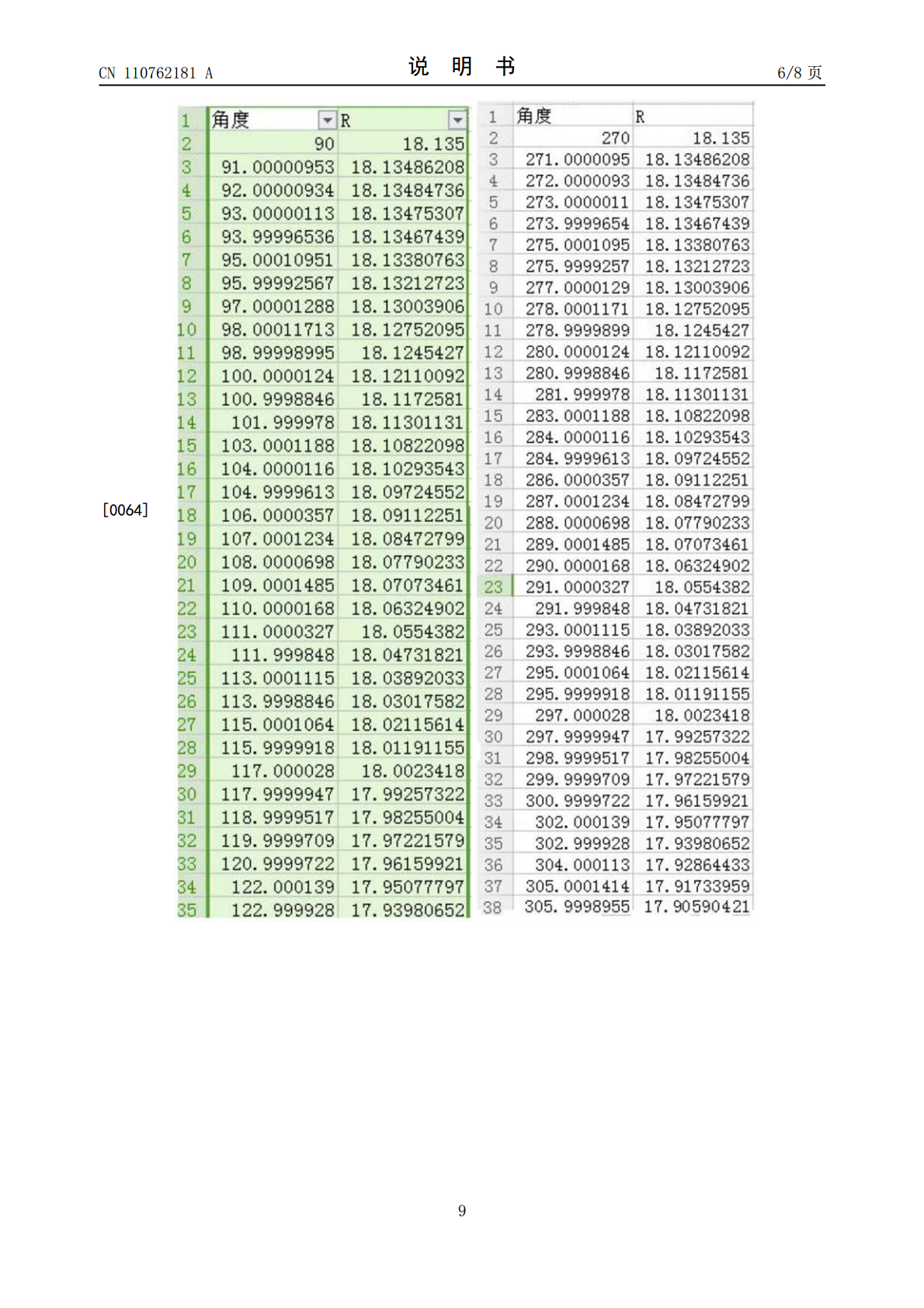

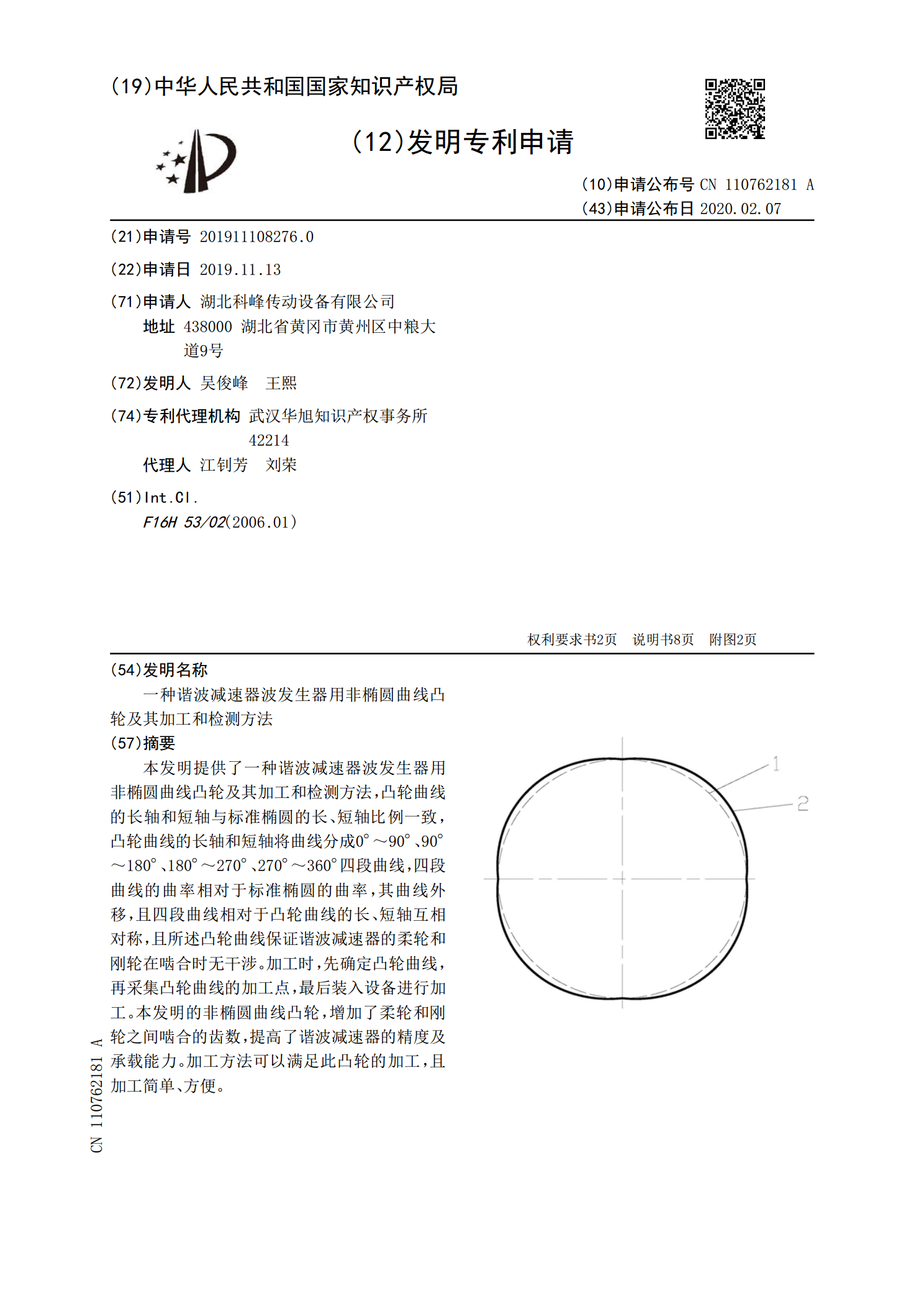

本发明提供了一种谐波减速器波发生器用非椭圆曲线凸轮及其加工和检测方法,凸轮曲线的长轴和短轴与标准椭圆的长、短轴比例一致,凸轮曲线的长轴和短轴将曲线分成0°~90°、90°~180°、180°~270°、270°~360°四段曲线,四段曲线的曲率相对于标准椭圆的曲率,其曲线外移,且四段曲线相对于凸轮曲线的长、短轴互相对称,且所述凸轮曲线保证谐波减速器的柔轮和刚轮在啮合时无干涉。加工时,先确定凸轮曲线,再采集凸轮曲线的加工点,最后装入设备进行加工。本发明的非椭圆曲线凸轮,增加了柔轮和刚轮之间啮合的齿数,提高了

凸轮结构、波发生器、谐波减速器及凸轮加工工艺.pdf

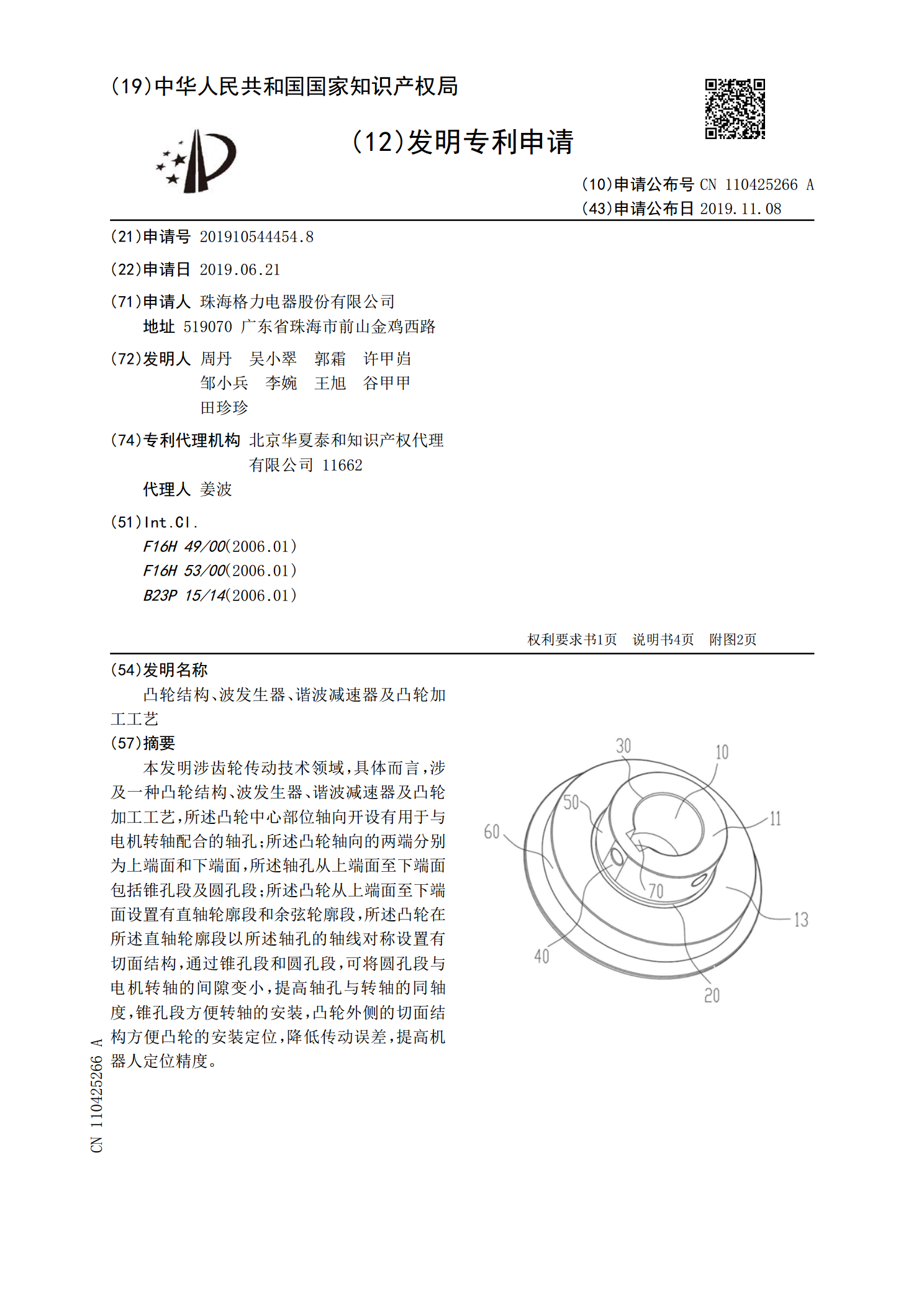

本发明涉齿轮传动技术领域,具体而言,涉及一种凸轮结构、波发生器、谐波减速器及凸轮加工工艺,所述凸轮中心部位轴向开设有用于与电机转轴配合的轴孔;所述凸轮轴向的两端分别为上端面和下端面,所述轴孔从上端面至下端面包括锥孔段及圆孔段;所述凸轮从上端面至下端面设置有直轴轮廓段和余弦轮廓段,所述凸轮在所述直轴轮廓段以所述轴孔的轴线对称设置有切面结构,通过锥孔段和圆孔段,可将圆孔段与电机转轴的间隙变小,提高轴孔与转轴的同轴度,锥孔段方便转轴的安装,凸轮外侧的切面结构方便凸轮的安装定位,降低传动误差,提高机器人定位精度。

一种谐波减速器用波发生器的改进方法及装置.pdf

本发明公开了一种谐波减速器用波发生器的改进方法及装置,本发明是在谐波减速器用波发生器的联轴器与凸轮之间增加一个浮动元件,通过浮动元件的浮动中心使联轴器与凸轮之间允许有X、Y两个方向的自由度,确保凸轮中心实现自适应调整;以解决现有谐波减速器用波发生器由于制造和装配误差造成刚轮齿部和柔轮齿部在啮合过程中发生局部干涉从而影响谐波减速器使用寿命的技术问题。本发明由于凸轮中心不受联轴器的约束,凸轮的中心可随刚轮和柔轮的啮合状态而自适应调整,从而消除了制造和装配误差引起的啮合干涉,使谐波减速器运动平稳、无冲击,进而提

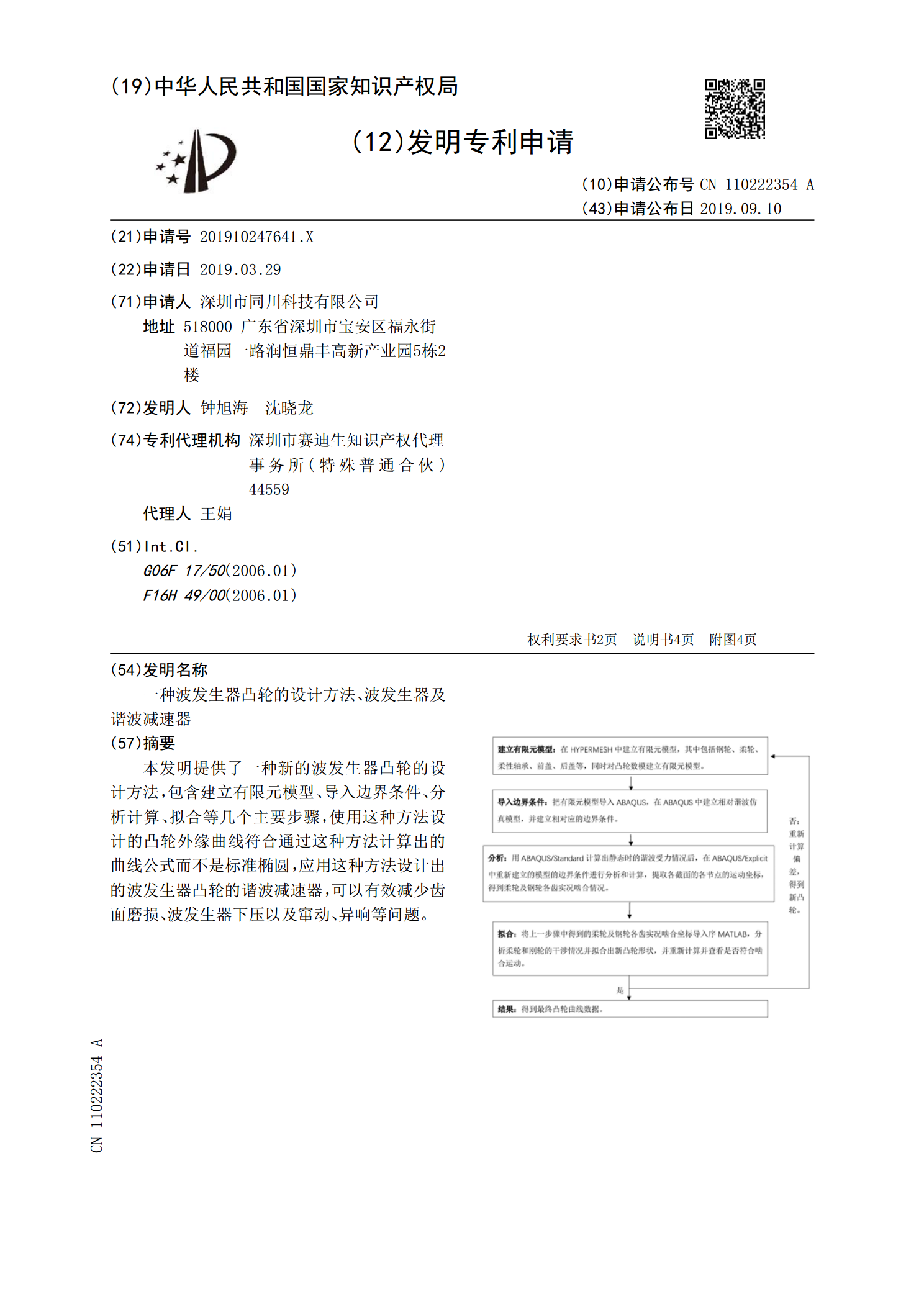

一种波发生器凸轮的设计方法、波发生器及谐波减速器.pdf

本发明提供了一种新的波发生器凸轮的设计方法,包含建立有限元模型、导入边界条件、分析计算、拟合等几个主要步骤,使用这种方法设计的凸轮外缘曲线符合通过这种方法计算出的曲线公式而不是标准椭圆,应用这种方法设计出的波发生器凸轮的谐波减速器,可以有效减少齿面磨损、波发生器下压以及窜动、异响等问题。

凸轮及其曲线的优化设计方法、波发生器以及谐波减速机.pdf

本发明公开了一种凸轮曲线的优化设计方法,所述凸轮曲线的优化设计方法包括:步骤一、定义凸轮曲线的长短轴;步骤二、构建角等分线;步骤三、构建多组标准椭圆参考线;步骤四、确定修正点;步骤五、曲线修行。本发明还提供了一种根据所述凸轮曲线的优化设计方法设计出的凸轮、以及应用所述凸轮的波发生器、应用所述波发生器的谐波减速机。本发明提供的方法能根据实际需求对现有凸轮的标准椭圆曲线进行修正,设计出的凸轮使得柔轮和刚轮啮合的齿数增加到20%‑30%,可以兼顾强度和精度的要求,而且所啮合的柔轮和刚轮无干涉,有效地提高谐波减速