一种合金表面的渗碳方法.pdf

静芙****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种合金表面的渗碳方法.pdf

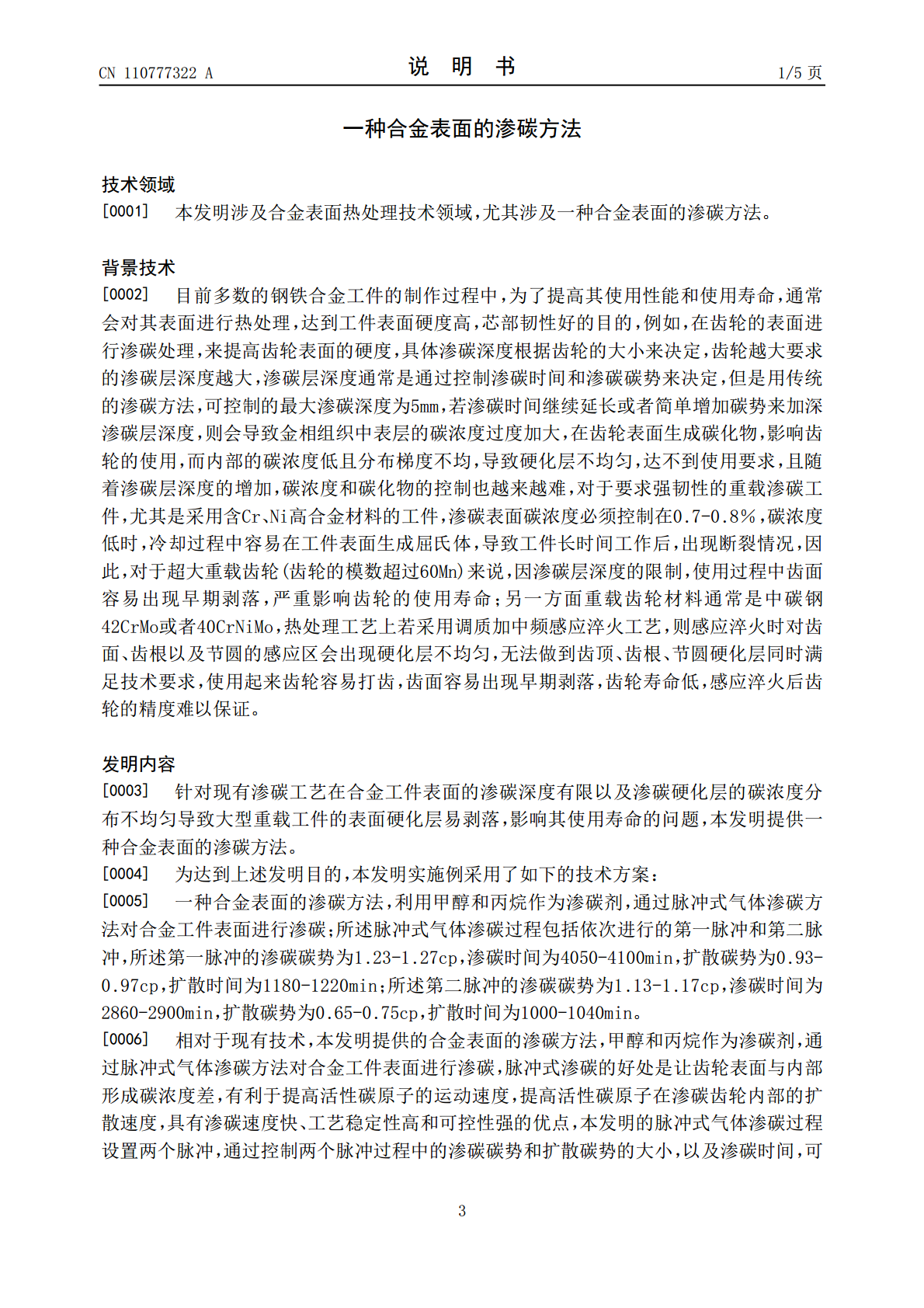

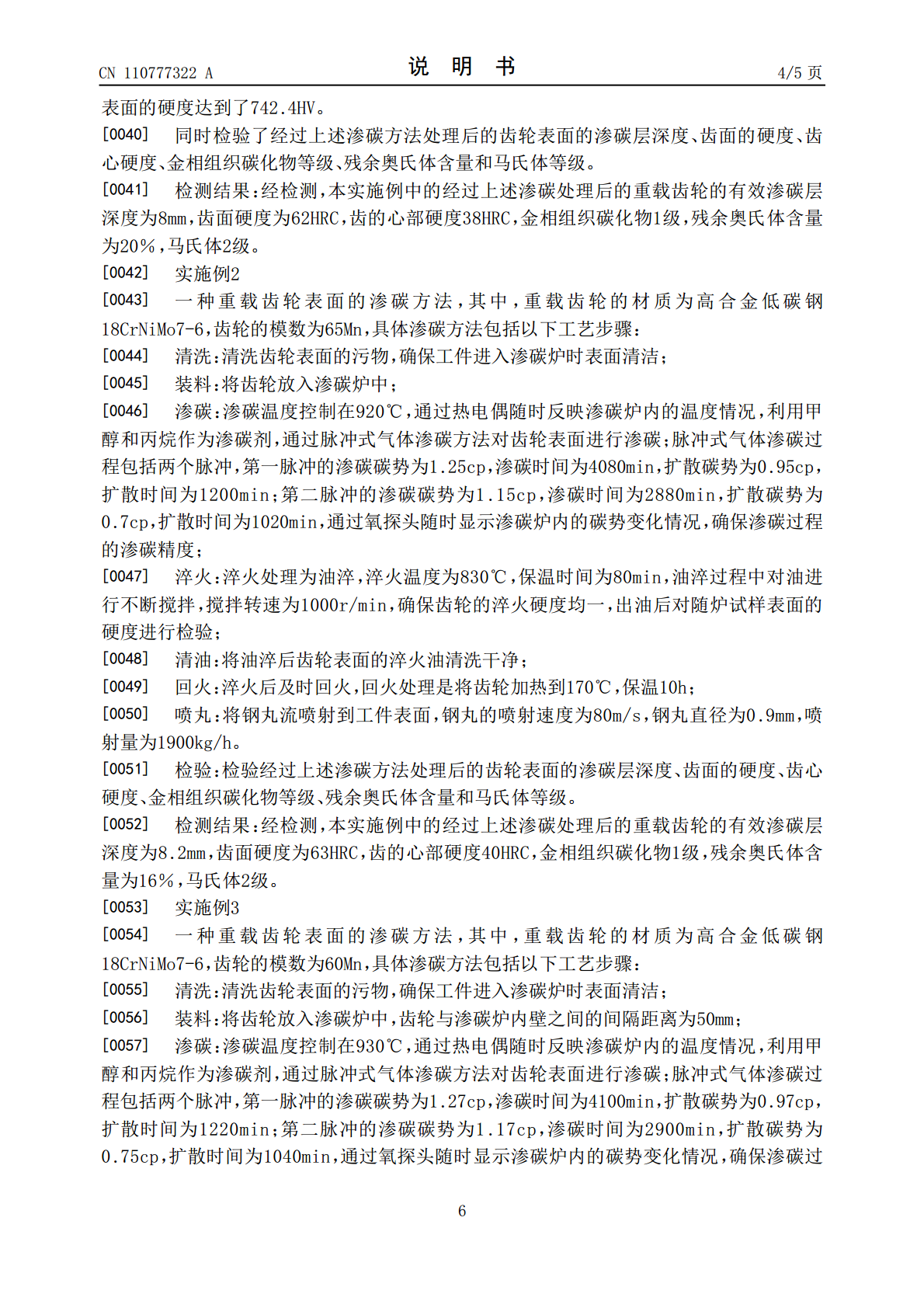

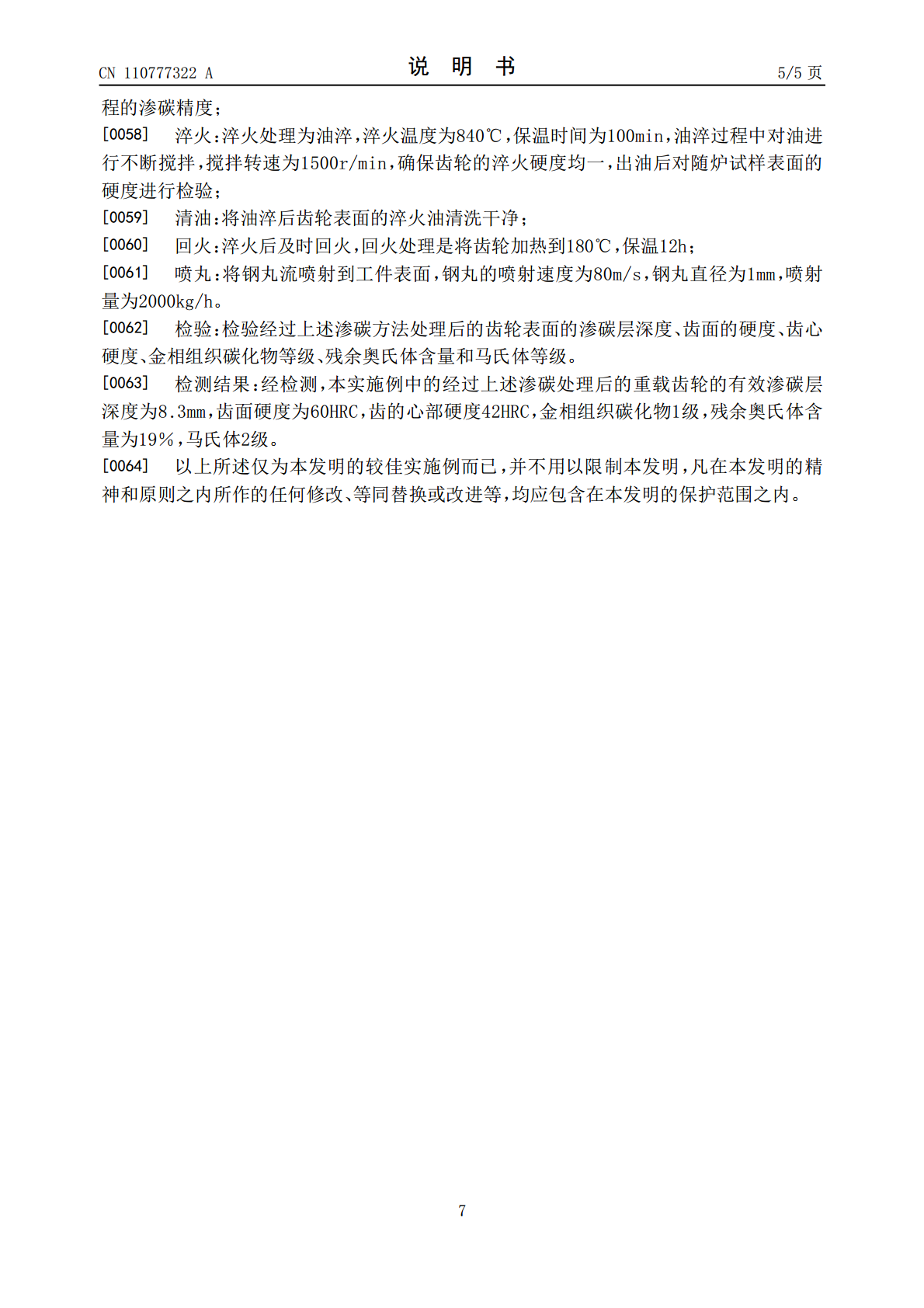

本发明涉及合金表面热处理技术领域,具体公开一种合金表面的渗碳方法。所述渗碳方法,利用甲醇和丙烷作为渗碳剂,通过脉冲式气体渗碳方法对合金工件表面进行渗碳;脉冲式气体渗碳过程包括两个脉冲,第一脉冲的渗碳碳势为1.23‑1.27cp,渗碳时间为4050‑4100min,扩散碳势为0.93‑0.97cp,扩散时间为1180‑1220min;第二脉冲的渗碳碳势为1.13‑1.17cp,渗碳时间为2860‑2900min,扩散碳势为0.65‑0.75cp,扩散时间为1000‑1040min。本发明可突破传统渗碳工艺的

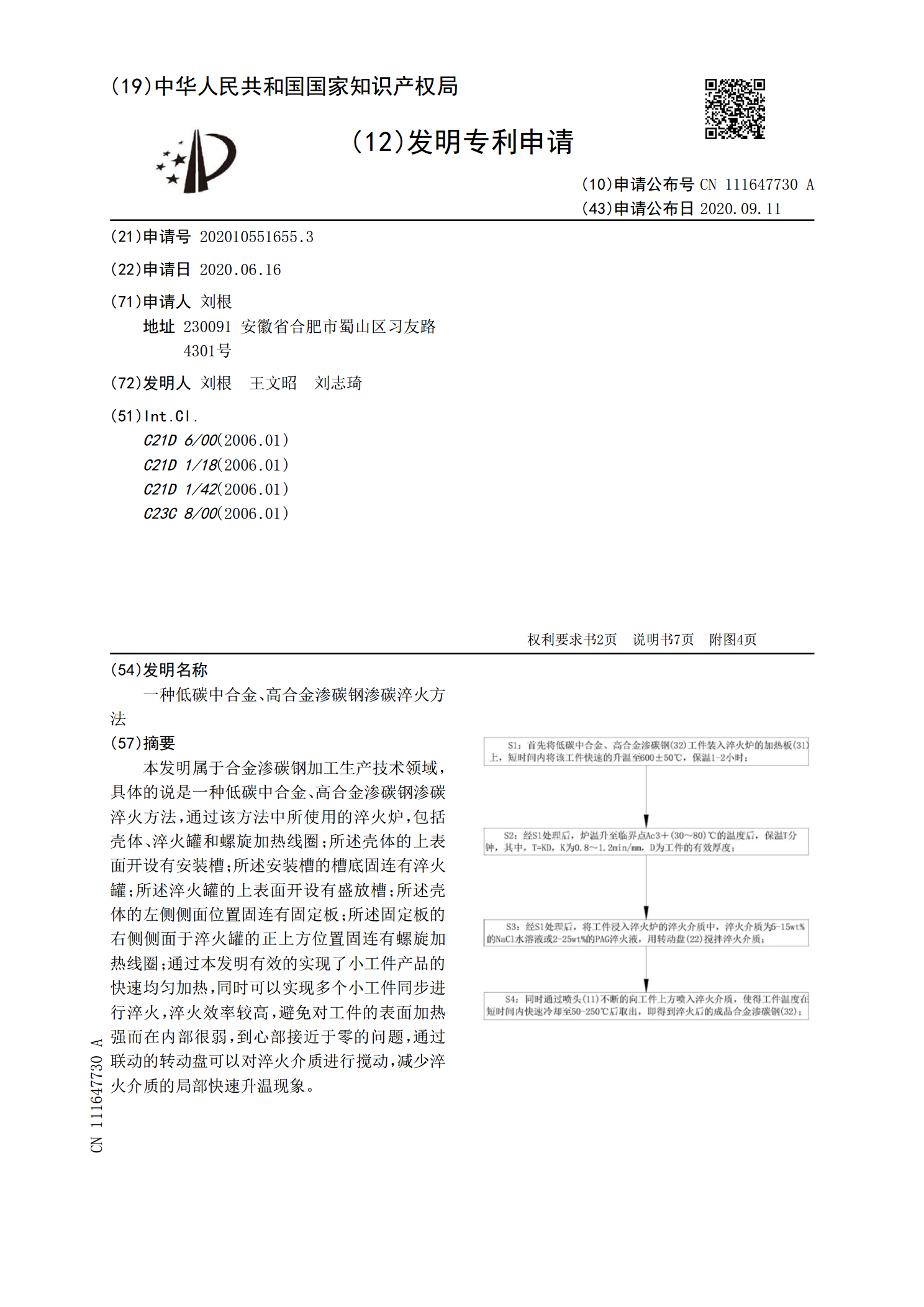

一种低碳中合金、高合金渗碳钢渗碳淬火方法.pdf

本发明属于合金渗碳钢加工生产技术领域,具体的说是一种低碳中合金、高合金渗碳钢渗碳淬火方法,通过该方法中所使用的淬火炉,包括壳体、淬火罐和螺旋加热线圈;所述壳体的上表面开设有安装槽;所述安装槽的槽底固连有淬火罐;所述淬火罐的上表面开设有盛放槽;所述壳体的左侧侧面位置固连有固定板;所述固定板的右侧侧面于淬火罐的正上方位置固连有螺旋加热线圈;通过本发明有效的实现了小工件产品的快速均匀加热,同时可以实现多个小工件同步进行淬火,淬火效率较高,避免对工件的表面加热强而在内部很弱,到心部接近于零的问题,通过联动的转动盘

一种中合金渗碳钢的渗碳淬火方法.pdf

本发明提供了一种中合金渗碳钢的渗碳淬火方法,包括:将钢材进行渗碳、高温回火后不进行冷却直接升温至淬火温度进行淬火、低温回火。本发明提供的方法能够保证淬火阶段炉内碳势的迅速建立,确保零件淬火质量,降低升温速度,进而减小零件的变形,加快流程速度,缩短生产周期,降低生产成本,简化操作,降低劳动强度延长渗碳炉的使用寿命。

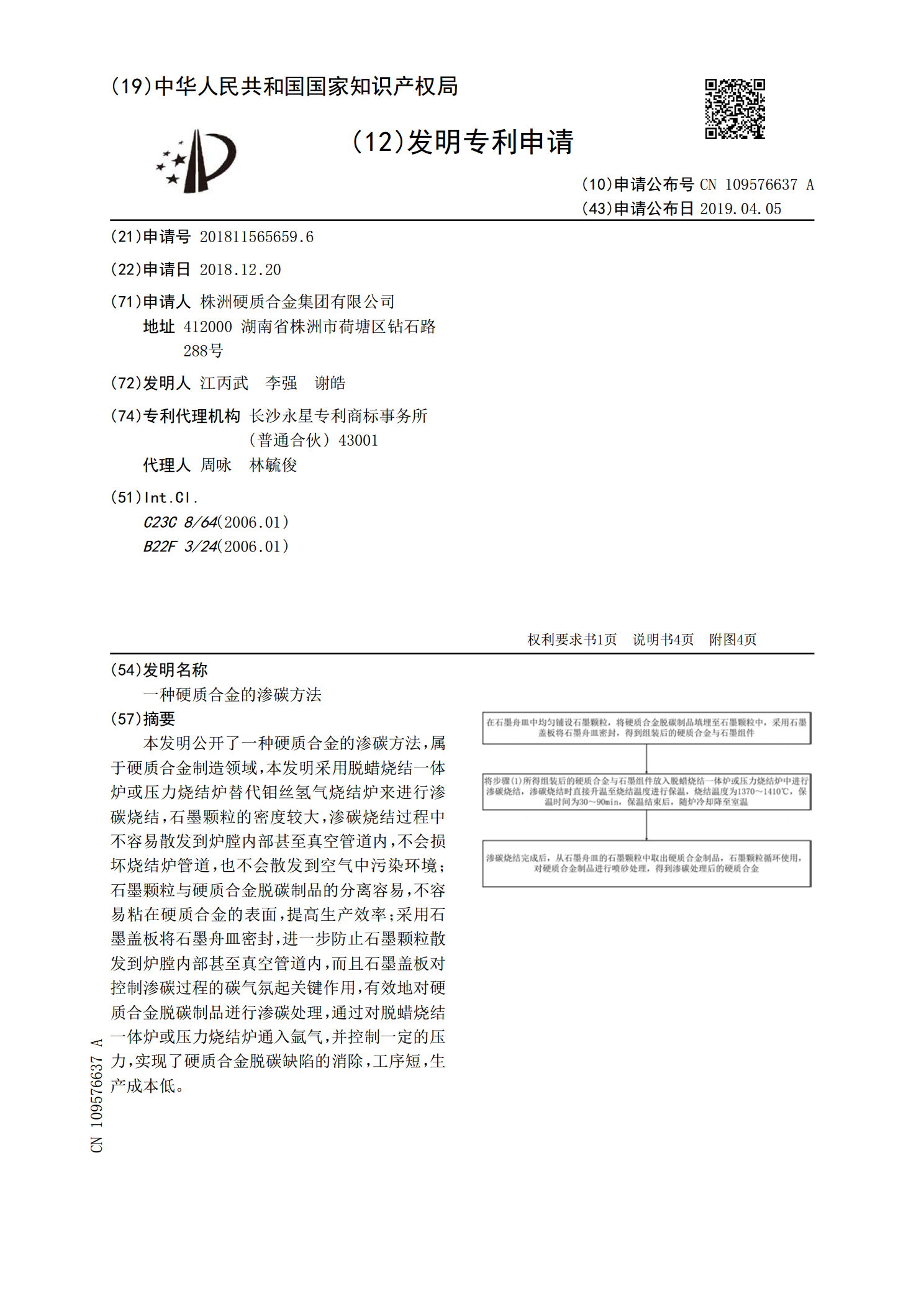

一种硬质合金的渗碳方法.pdf

本发明公开了一种硬质合金的渗碳方法,属于硬质合金制造领域,本发明采用脱蜡烧结一体炉或压力烧结炉替代钼丝氢气烧结炉来进行渗碳烧结,石墨颗粒的密度较大,渗碳烧结过程中不容易散发到炉膛内部甚至真空管道内,不会损坏烧结炉管道,也不会散发到空气中污染环境;石墨颗粒与硬质合金脱碳制品的分离容易,不容易粘在硬质合金的表面,提高生产效率;采用石墨盖板将石墨舟皿密封,进一步防止石墨颗粒散发到炉膛内部甚至真空管道内,而且石墨盖板对控制渗碳过程的碳气氛起关键作用,有效地对硬质合金脱碳制品迸行渗碳处理,通过对脱蜡烧结一体炉或压力

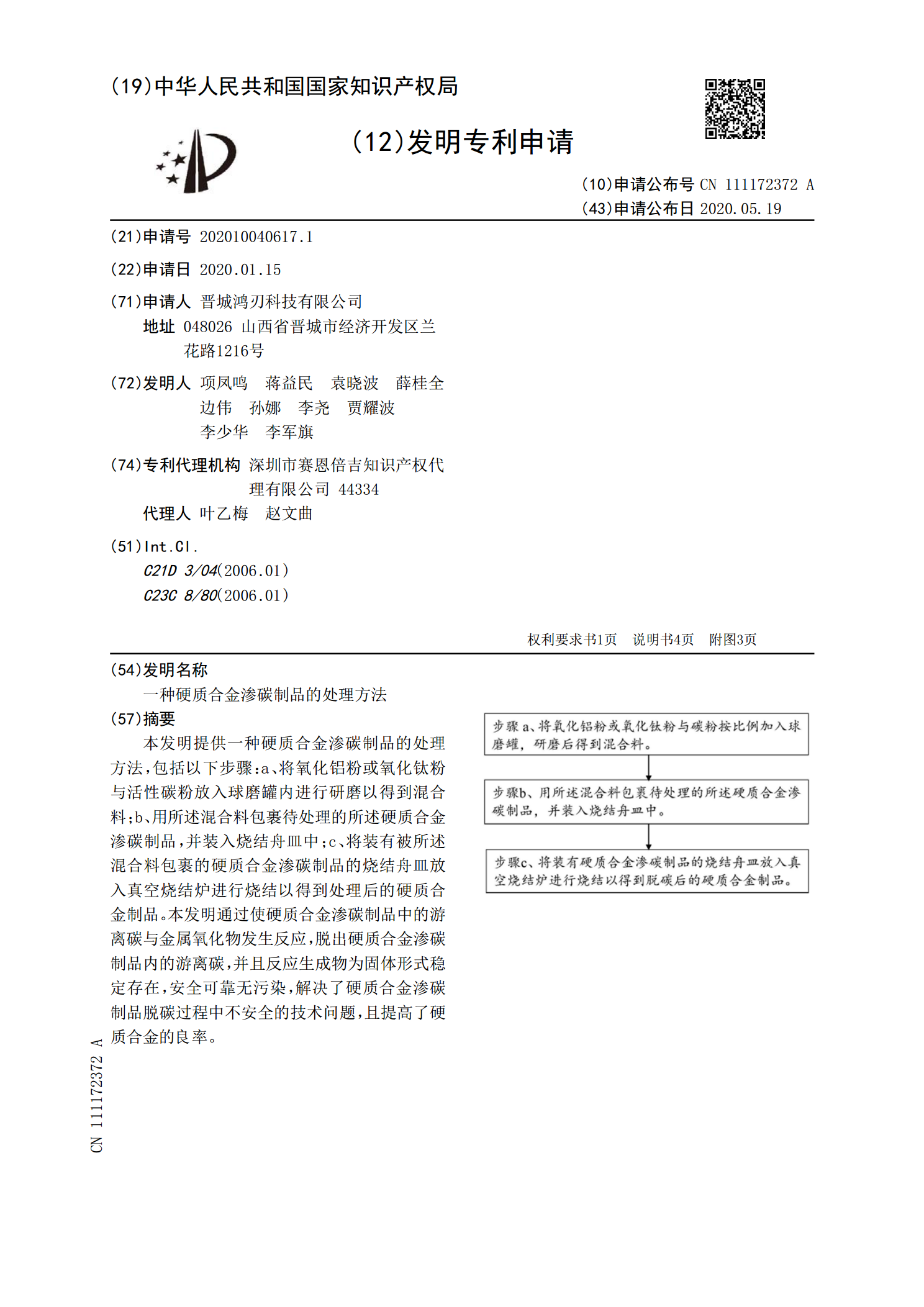

一种硬质合金渗碳制品的处理方法.pdf

本发明提供一种硬质合金渗碳制品的处理方法,包括以下步骤:a、将氧化铝粉或氧化钛粉与活性碳粉放入球磨罐内进行研磨以得到混合料;b、用所述混合料包裹待处理的所述硬质合金渗碳制品,并装入烧结舟皿中;c、将装有被所述混合料包裹的硬质合金渗碳制品的烧结舟皿放入真空烧结炉进行烧结以得到处理后的硬质合金制品。本发明通过使硬质合金渗碳制品中的游离碳与金属氧化物发生反应,脱出硬质合金渗碳制品内的游离碳,并且反应生成物为固体形式稳定存在,安全可靠无污染,解决了硬质合金渗碳制品脱碳过程中不安全的技术问题,且提高了硬质合金的良率