一种大尺寸硅圆片减薄装置及其减薄工艺.pdf

海昌****姐淑

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大尺寸硅圆片减薄装置及其减薄工艺.pdf

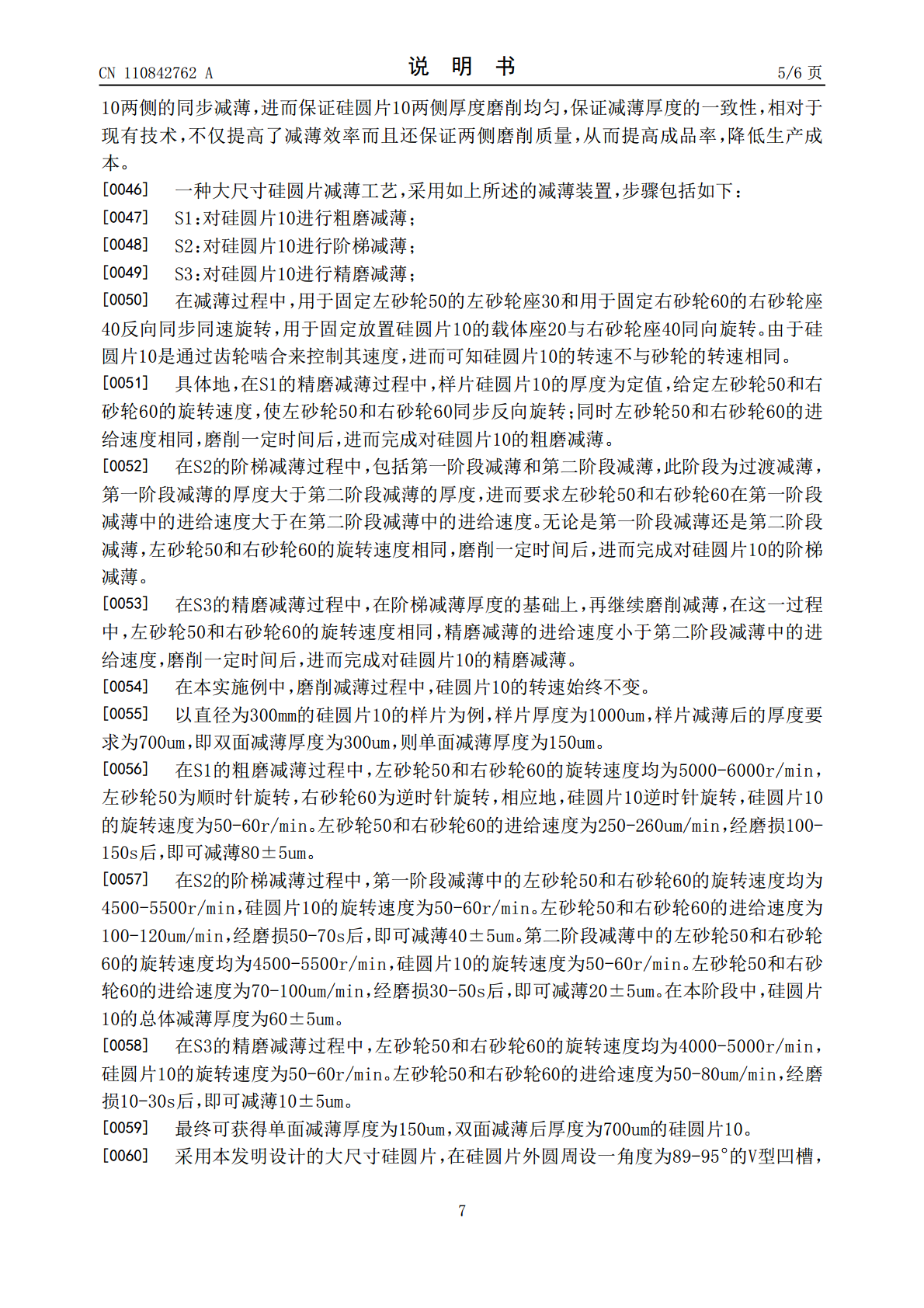

本发明提供一种大尺寸硅圆片减薄装置,包括用于放置硅圆片的载体座、用于放置左砂轮的左砂轮座以及用于放置右砂轮的右砂轮座,所述载体座、所述左砂轮座和所述右砂轮座同轴设置,所述左砂轮座和所述右砂轮座对称设置在所述载体座两侧且与所述载体座并行设置。本发明还提出一种大尺寸硅圆片减薄工艺。本发明尤其是适用于对尺寸直径为280‑320mm的硅圆片进行立式双面减薄,结构设计合理且简单,不仅可对硅圆片两侧面同时同步进行磨削,而且各结构配合可控,拆装保养简单,省时省力,保证硅圆片双面减薄的平整度和稳定性,提升工作效率。

一种晶圆片减薄装置.pdf

本实用新型涉及半导体产品加工设备技术领域,特别涉及一种晶圆片减薄装置,包括用于固定晶圆片的吸附单元和对晶圆片表面进行磨削的磨削单元,所述吸附单元包括真空吸盘,所述真空吸盘通过气管与外部抽真空机连通,所述磨削单元包括竖直设置于所述真空吸盘上方的超声磨削头,所述真空吸盘包括盘体,所述盘体内均布多个气流道和吸附孔,多个吸附孔竖直设置,所述吸附孔内密封滑动设置支撑柱,支撑柱下方设置阻碍支撑柱向下滑动的弹性件,所述支撑柱的上端向上伸出所述盘体的上表面。本实用新型能有效防止晶圆片被吸附产生变形碎裂。

一种用于硅晶圆的减薄装置和方法.pdf

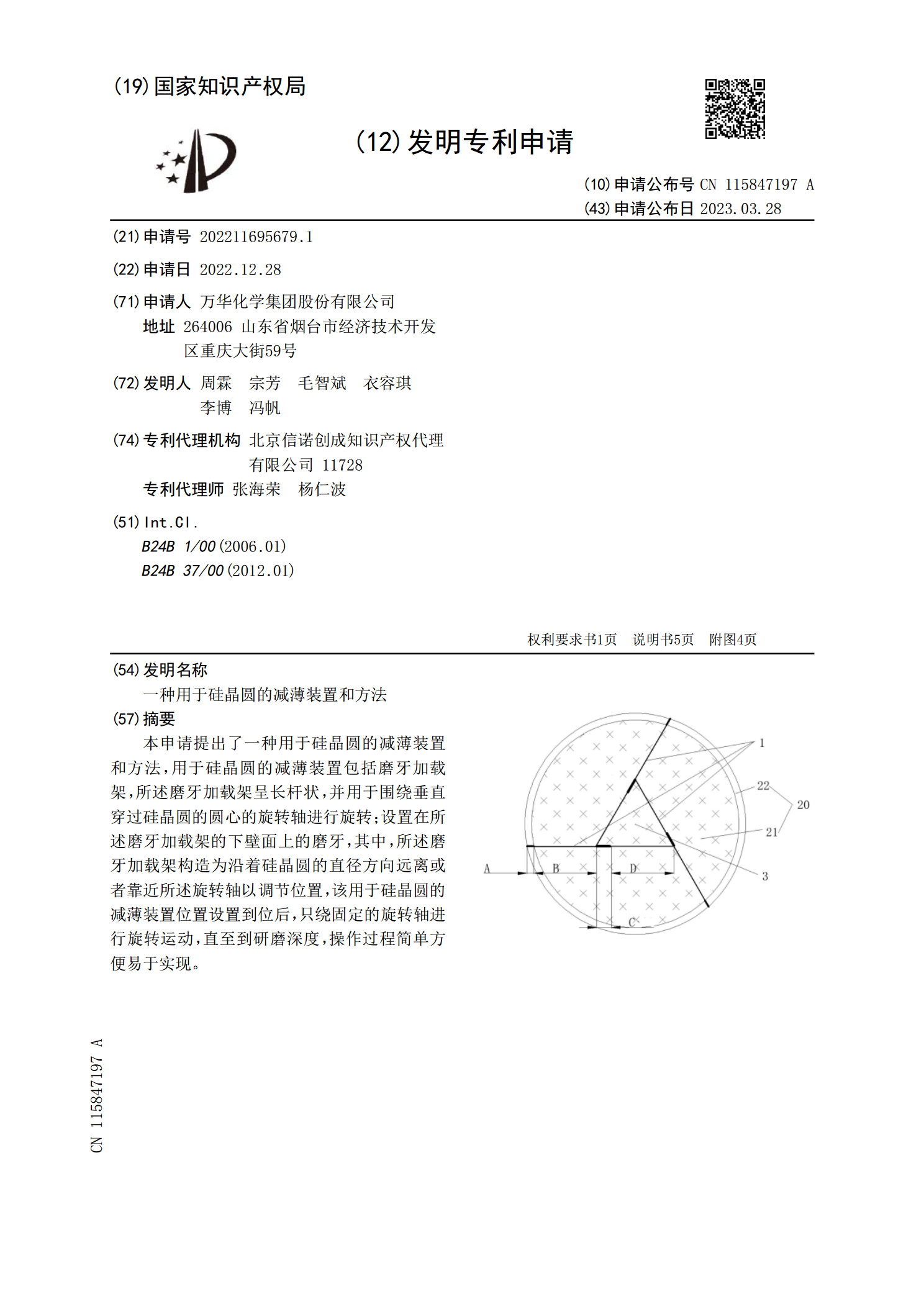

本申请提出了一种用于硅晶圆的减薄装置和方法,用于硅晶圆的减薄装置包括磨牙加载架,所述磨牙加载架呈长杆状,并用于围绕垂直穿过硅晶圆的圆心的旋转轴进行旋转;设置在所述磨牙加载架的下壁面上的磨牙,其中,所述磨牙加载架构造为沿着硅晶圆的直径方向远离或者靠近所述旋转轴以调节位置,该用于硅晶圆的减薄装置位置设置到位后,只绕固定的旋转轴进行旋转运动,直至到研磨深度,操作过程简单方便易于实现。

一种大尺寸超薄钽酸锂晶圆片的减薄方法.pdf

一种大尺寸超薄钽酸锂晶圆片的减薄方法。本发明提供了一种“大尺寸、超薄”钽酸锂晶圆片的减薄方法,属于半导体材料减薄技术领域。包括下列步骤:提供钽酸锂晶圆片,并用酸性腐蚀液腐蚀晶圆;采用不同型号砂轮对晶圆片进行分段式减薄,加工时调节砂轮转速、工件进给速度进行减薄。本发明可解决大尺寸超薄晶圆片加工过程中的碎片问题,通过采用逐级减薄方式,分阶段去除前一道留下的损伤层,提高了后工序的加工效率和加工质量。

一种超薄晶圆减薄工艺.pdf

本发明涉及超薄晶圆制备技术领域,具体为一种超薄晶圆减薄工艺,在晶圆表面与固定载体之间通过光刻胶固定粘接,控制粘接固化的厚度均匀,经过晶圆背磨工艺后继续对研磨面进行湿法刻蚀,消除晶圆背磨损伤层后剥离固定载体并去除光刻胶;能够通过固定载体为晶圆减薄起到支撑的刚性结构作用,并且配合光刻胶保护晶圆表面在工艺过程中不受影响;通过光刻胶能够实现快速固化粘接或后期剥离,有利于提高生产效率;在背磨工艺中设有激光辐射退火工艺和湿法刻蚀工艺处理晶圆表面能够削减翘曲度,能够使其晶圆表面的平坦度更好,背磨条件使其翘曲度能够进一步