一种小模数内齿轮的拉削拉刀集成.pdf

鹏飞****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种小模数内齿轮的拉削拉刀集成.pdf

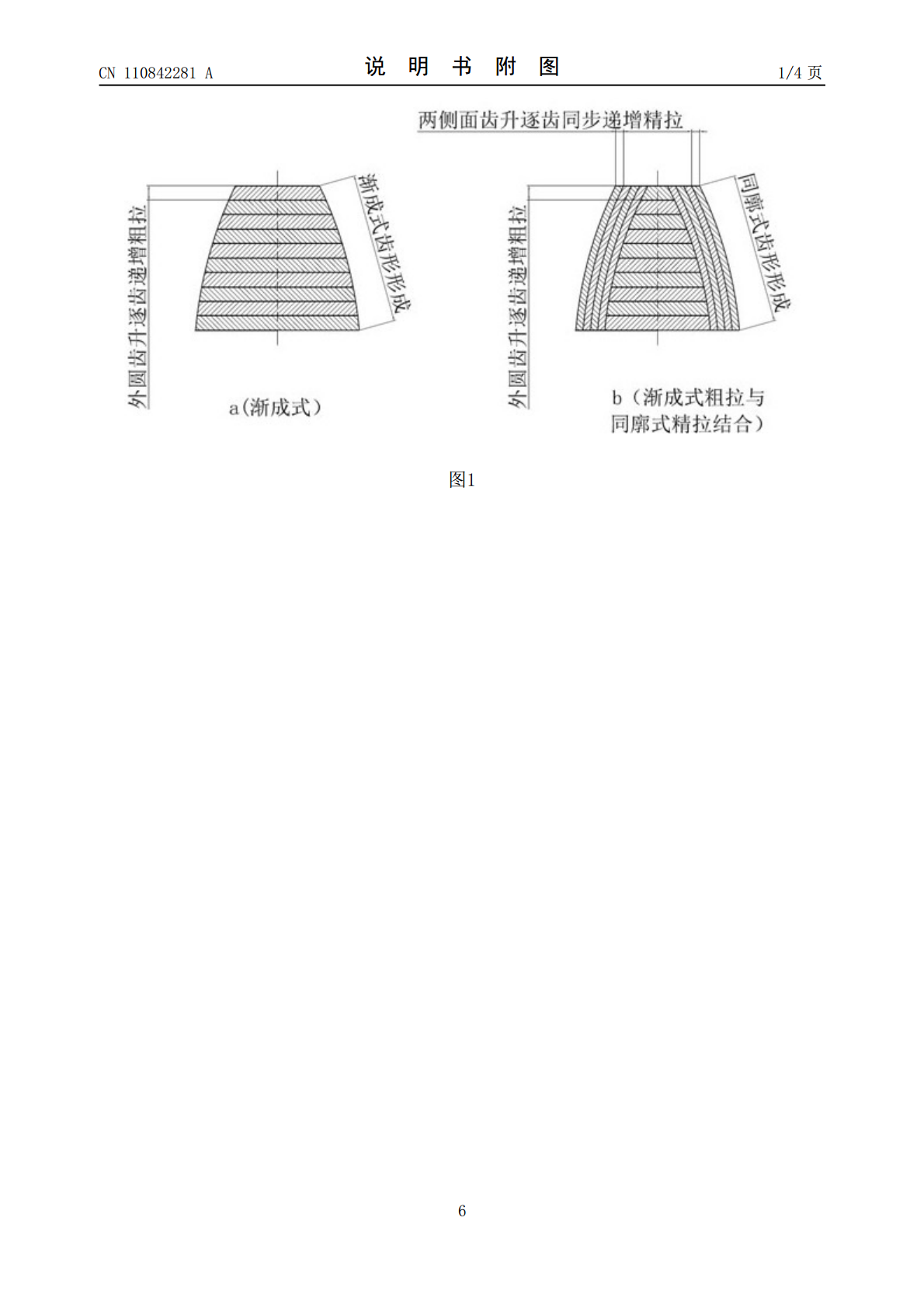

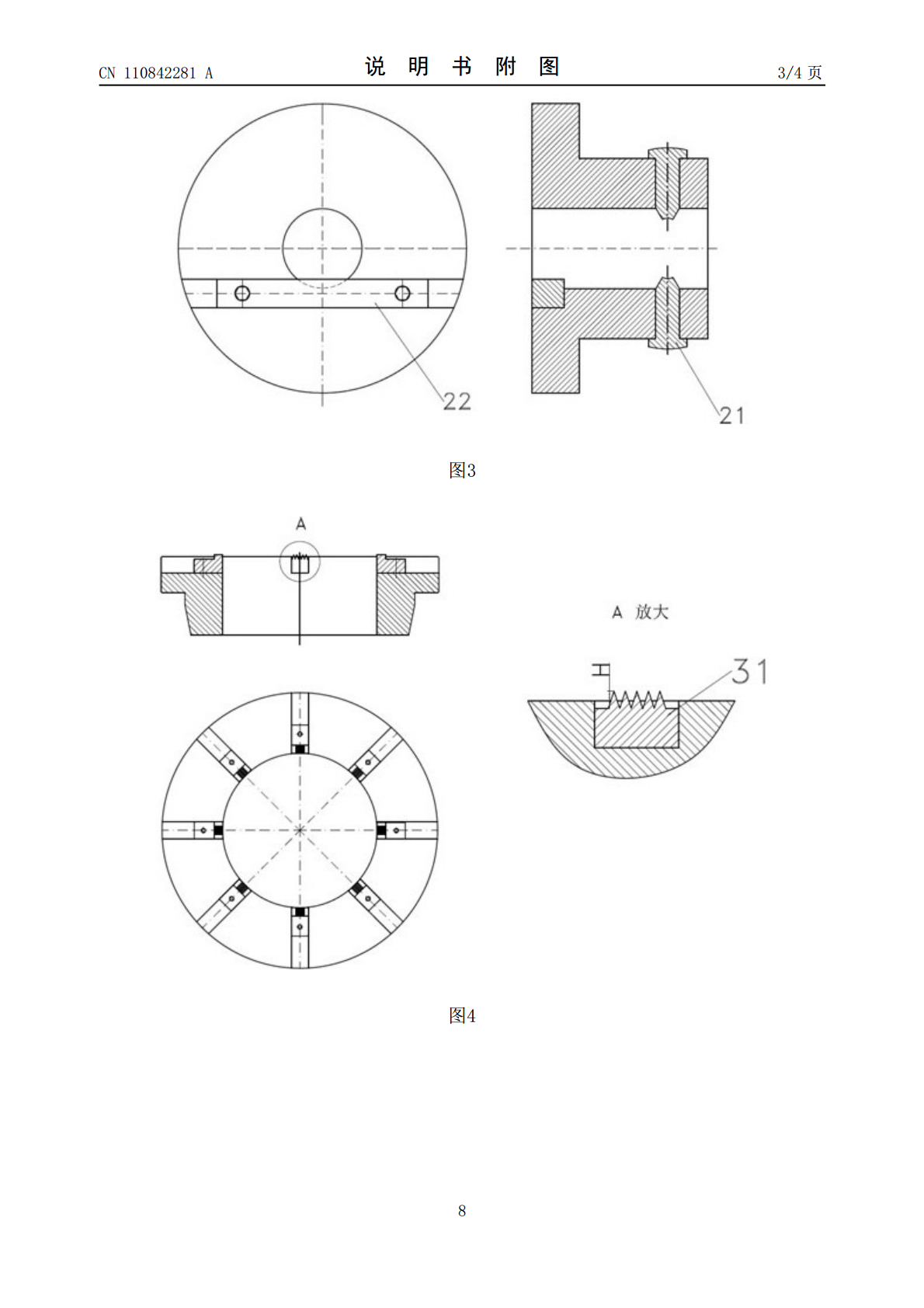

本发明涉及小模数内齿轮的拉刀集成,公开了一种小模数内齿轮的拉削拉刀集成,包括顶杆、下夹头、法兰盘、工件、拉刀和上夹头,其特征在于,所述的下夹头设有下卡爪和限位键;所述的法兰盘设有防滑爪;所述的上夹头设有上卡爪;所述的拉刀设置成粗拉部和精拉部上夹头和下夹头安装在机床工作台上,工件安装在法兰盘上,拉刀轴向穿过夹在法兰盘上的工件,可以有效的解决了小模数内齿轮渐成式工艺拉削精度尤其齿形精度难以保证的技术难题,而对于拉床并不需要大的改变。

一种小模数内齿轮的拉削工艺方法.pdf

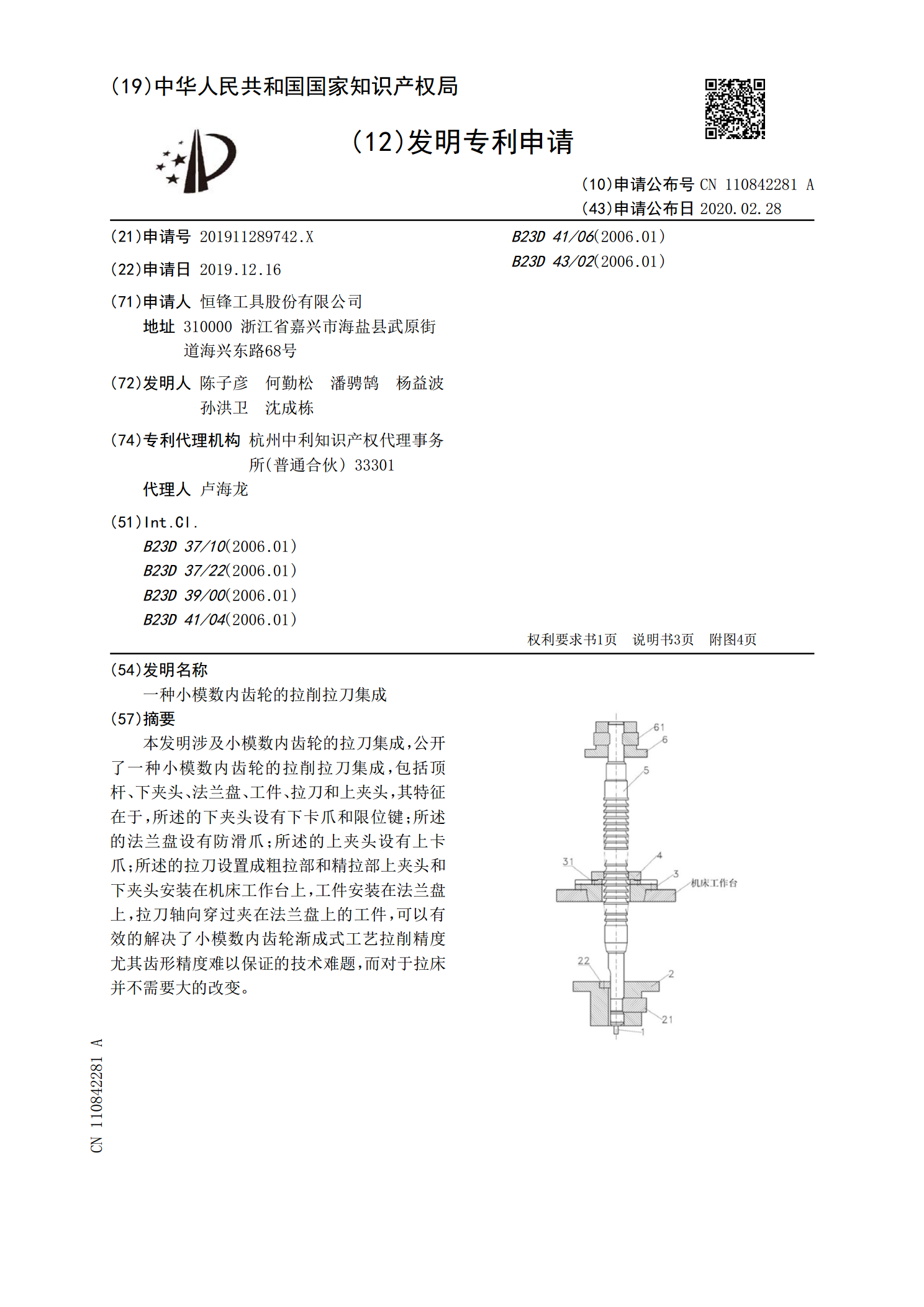

一种小模数内齿轮的拉削工艺方法,包括顶杆、下夹头、法兰盘、工件、拉刀和上夹头组成,其特征在于,所述的下夹头设有下卡爪和限位键;所述的法兰盘设有防滑爪;所述的拉刀设置成粗拉部和精拉部;所述的上夹头设有上卡爪;首先将工件安装在法兰盘的防滑爪上;再者,将拉刀穿过工件、法兰盘后插入下夹头;再者,下卡爪自动插入拉刀柄部卡槽,顶杆顶住拉刀前柄端面,并与限位键共同夹紧拉刀;再者,上夹头下移,并与上卡爪夹紧拉刀后柄;最后,调整工件置于拉刀前导向位置,启动机床工作台上移带动工件进入拉刀进行切削部位。

一种同廓式单边拉削齿轮拉刀.pdf

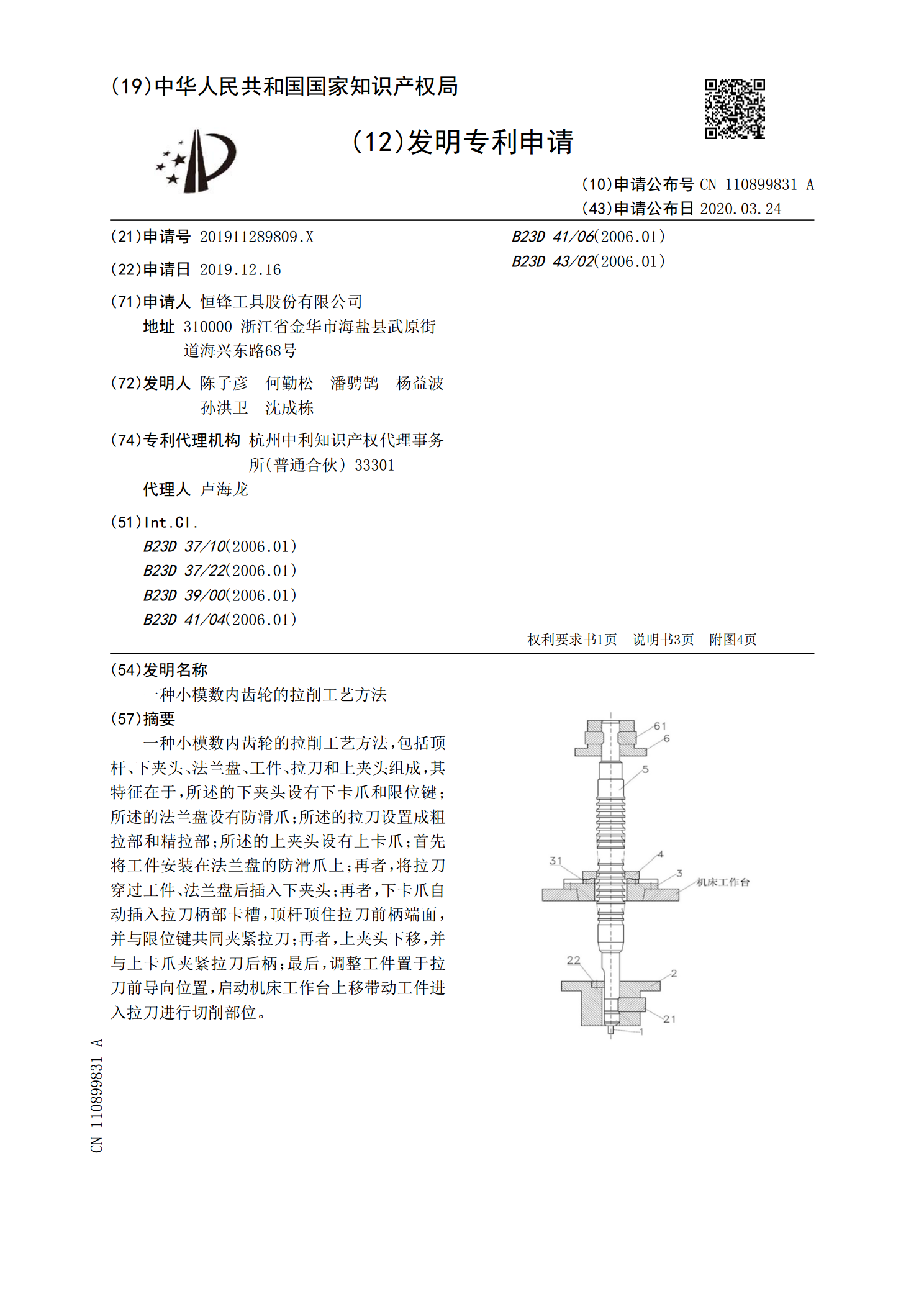

本发明公开了一种同廓式单边拉削齿轮拉刀,包括前段和后段,前段为渐成式成型结构粗拉刀齿段,后段为同廓式成型结构精拉刀齿段,后段刀齿为单边齿升拉削。后段的首个刀齿与前段中心对称,两者齿宽尺寸相同,后段首个刀齿的后角为负值。后段中间设计有若干过渡齿,过渡齿的两侧均不带齿升与后角。后段的最后3~5齿为校准齿,后段上首个刀齿与过渡齿之间、过渡齿与校准齿之间的刀齿为后段的主切削齿。本发明可有效解决小模数渐开线齿形或实际齿宽较窄时容易出现的排屑不畅问题,改善拉刀加工工艺性并充分保持左右总齿升的一致性,同时对于螺旋齿形零

内齿轮拉削新方法.docx

内齿轮拉削新方法内齿轮拉削是一种常见的齿轮加工方法,主要用于制造高精度、高强度的内齿轮零件。随着工艺和技术的不断进步,传统的内齿轮拉削方法逐渐显现出一些局限性,例如长加工周期、低加工效率、工件变形等问题。因此,如何提高内齿轮拉削的加工效率和质量成为了一个亟待解决的问题。本文将介绍一种新的内齿轮拉削方法,以提高内齿轮加工的效率和质量。1.引言内齿轮作为一种重要的机械传动零件,在机械制造中拥有广泛的应用。传统的内齿轮拉削方法主要包括螺旋副拉削和磨削拉削。然而,这些方法在加工效率和加工质量方面存在一定的局限性,

拉削锥齿轮内花键定位夹具.pdf

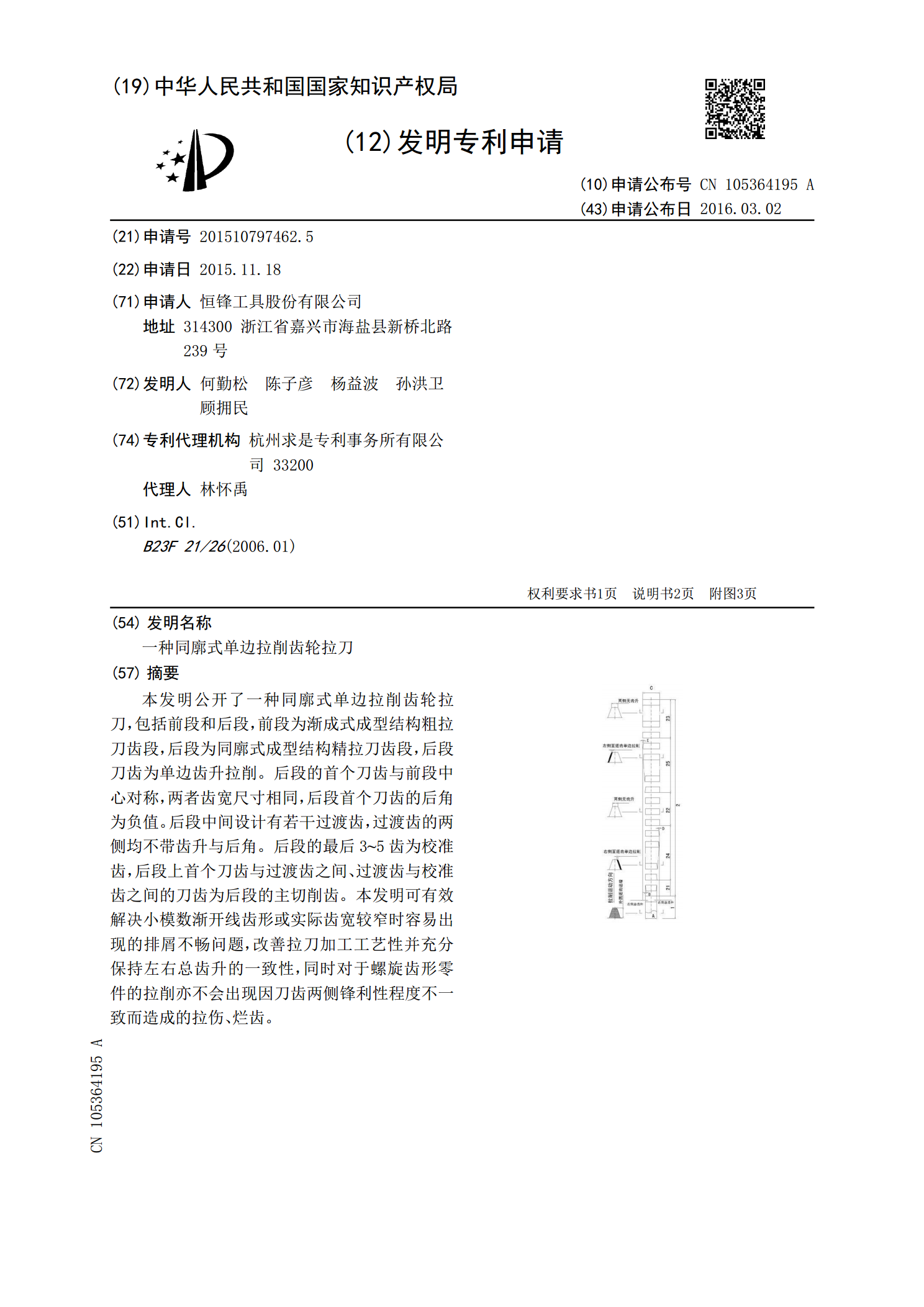

本发明公开了一种拉削锥齿轮内花键定位夹具,它包括底座、齿模套、压块及拉刀。底座定位安装在立式拉床工作台上,立置的齿模套由压块锁紧在底座内孔中。齿模套朝上孔口为齿形结构,锥齿轮以齿面朝下置于齿模套齿形结构中定位安装,拉刀插入锥齿轮内孔中即可实施内花键拉削加工。本发明中齿模套的齿形结构与锥齿轮结构参数相同,齿模齿形为直线形,分齿精度为5~6级,定位基准精准才能确保被拉削的锥齿轮内花键以节圆定位检测径向跳动及球面跳动≤0.05mm。本发明采用齿部啮合定位比球面定位稳定性好,而且重复定位精度高,定位及拉削时工件不