一种车式连续炼铁水渣分离环保装置.pdf

骊蓉****23

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种车式连续炼铁水渣分离环保装置.pdf

本发明公开了一种车式连续炼铁水渣分离环保装置,包括电机驱动装置、装载小车、尾部链轮、头部链轮、减速器、液压泵站和第三连接管,所述头部链轮的左侧设置有尾部链轮,头部链轮和尾部链轮位于同一高度,尾部链轮和头部链轮之间通过运行链条连接;所述尾部链轮的左侧设置有尾部液压张紧装置,尾部液压张紧装置的左侧设置有液压泵站,液压泵站与尾部液压张紧装置之间通过第一连接管连接,第一连接管的右侧上方连接有第二连接管。本发明在装载小车上设有透水孔,在装载小车上升的过程中会将水渣中的水分离出去,因此渣水分离流程短,蓄能效果好,便于

一种连续式接渣装置.pdf

本发明提供一种连续式接渣装置,其包括:移动车;沿着预设方向间隔开地设于移动车上的第一渣罐和第二渣罐;接渣机构,沿着预设方向布置,并包括防脱式搭接到第一渣罐的敞口顶端上的第一排渣端部和防脱式搭接到第二渣罐的敞口顶端上的第二排渣端部,以及衔接第一和第二排渣端之间并能接收到高炉的出渣口排出的高炉渣的滑道部;当移动车沿着预设方向行使时,若第一渣罐和第二渣罐均未处于高炉的出渣口的下方,接渣机构则始终处于高炉的出渣口的下方,并将其接收的高炉渣排入到第一和/或第二渣罐中。使用本发明的连续式接渣装置,在更换渣罐的过程中无

连续式流体分离装置的导流组件以及连续式流体分离装置.pdf

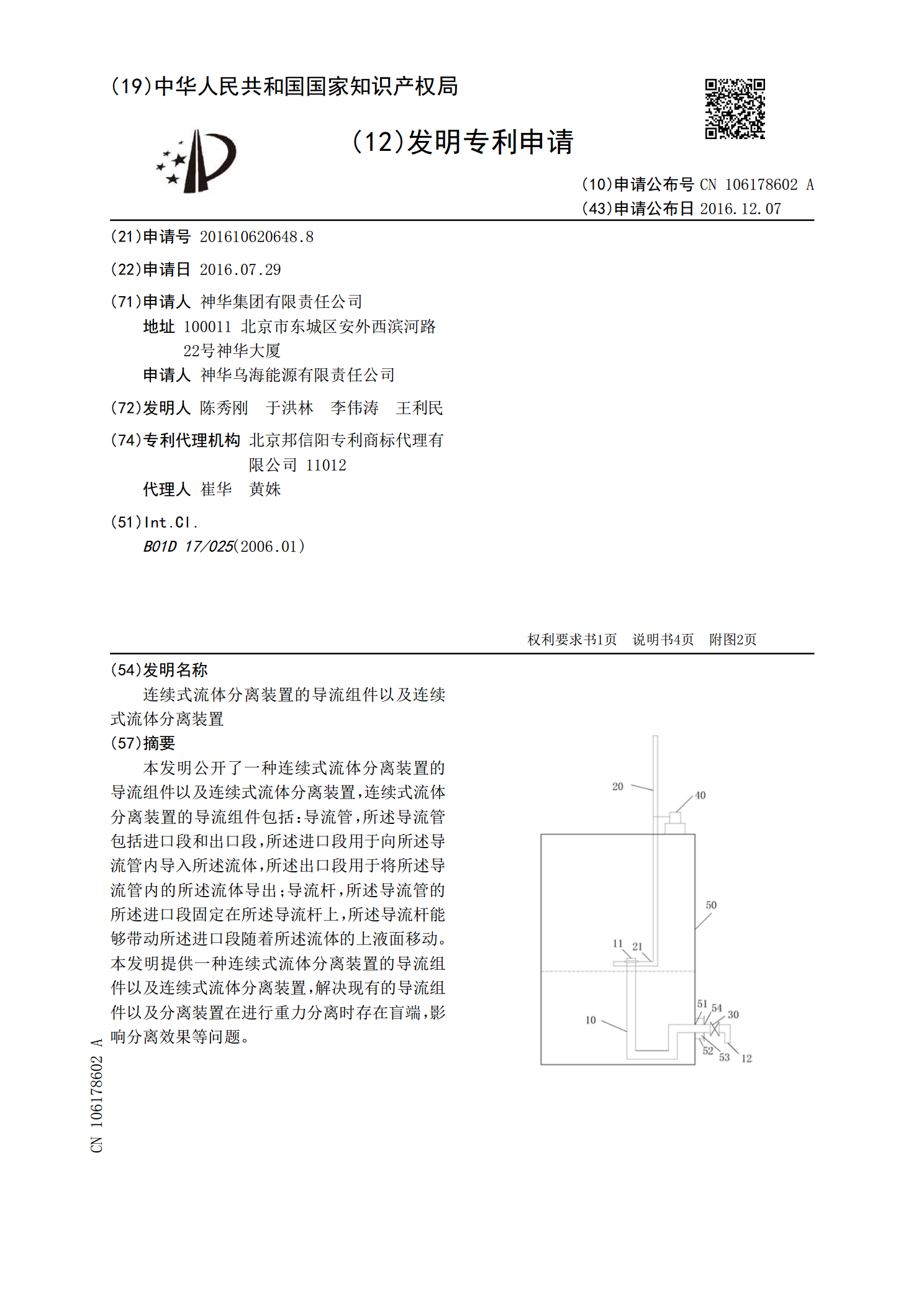

本发明公开了一种连续式流体分离装置的导流组件以及连续式流体分离装置,连续式流体分离装置的导流组件包括:导流管,所述导流管包括进口段和出口段,所述进口段用于向所述导流管内导入所述流体,所述出口段用于将所述导流管内的所述流体导出;导流杆,所述导流管的所述进口段固定在所述导流杆上,所述导流杆能够带动所述进口段随着所述流体的上液面移动。本发明提供一种连续式流体分离装置的导流组件以及连续式流体分离装置,解决现有的导流组件以及分离装置在进行重力分离时存在盲端,影响分离效果等问题。

一种铁水预处理沾附式除渣工艺及装置.pdf

本发明涉及一种铁水预处理沾附式除渣工艺及装置,将铁水罐运至除渣位,将沾渣盘下降到铁水罐中,由水冷系统对沾渣盘进行冷却;根据沾渣盘上设置的温度测量装置控制沾渣盘的浸入深度,沾渣盘在渣层中停留60~120秒进行水冷沾渣,然后提升沾渣盘至铁水罐罐沿上方;将沾渣盘通过回转机构旋转至清渣位,对沾渣盘上的固态渣进行清理;重复上述沾渣、清渣过程,直至铁水罐中的脱硫渣全部清除干净。本发明采用沾附式除渣方式,利用脱硫渣比重轻、冷却速度快的特性,使其在激冷条件下迅速凝固并沾附在沾渣盘上,再对沾渣盘进行清理;具有除渣率高、铁损

一种铁水包清渣装置.pdf

本实用新型公开了一种铁水包清渣装置,涉及冶炼设备技术领域,包括底座,底座顶端的两侧均固定设置有基板,两个基板的顶端固定连接有同一顶板,顶板的一侧设置有横板,横板的底部挂置有铁水包,底座顶端位于铁水包的一侧设置有对废渣进行集中收集的收集组件,其中一个基板的一侧设置有对铁水包的内壁进行冲洗的冲洗组件,冲洗组件的顶部设置有挂置结构。本实用新型设计结构合理,将铁水包挂置在横板上,然后再将铁水包的包口转动至倾斜向下,这时清理人员可以手持风镐来对铁水包的内壁进行除渣,除去后的废渣会滑落至收集框内进行集中收集,减小废渣