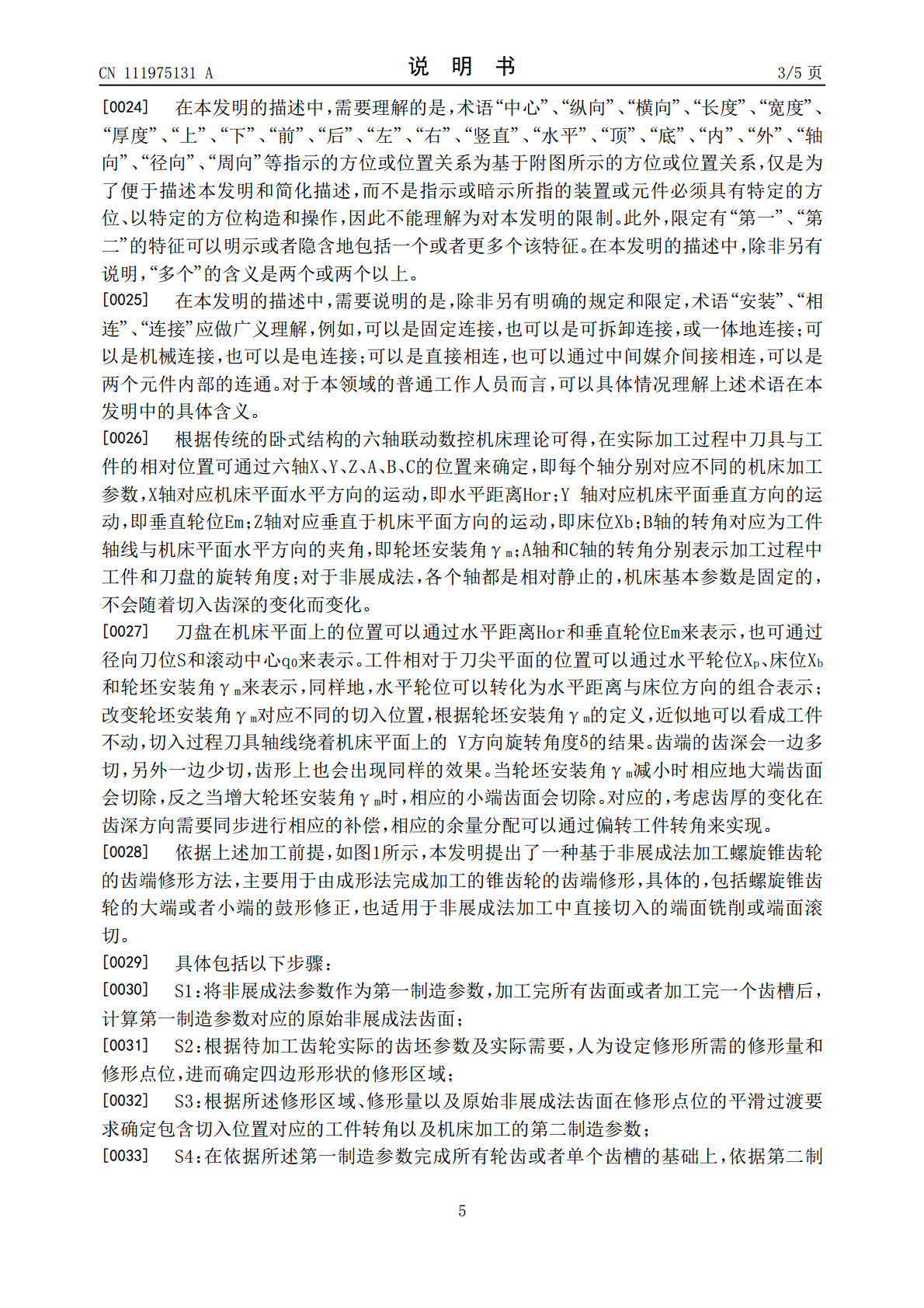

一种基于非展成法加工螺旋锥齿轮的齿端修形方法.pdf

一只****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于非展成法加工螺旋锥齿轮的齿端修形方法.pdf

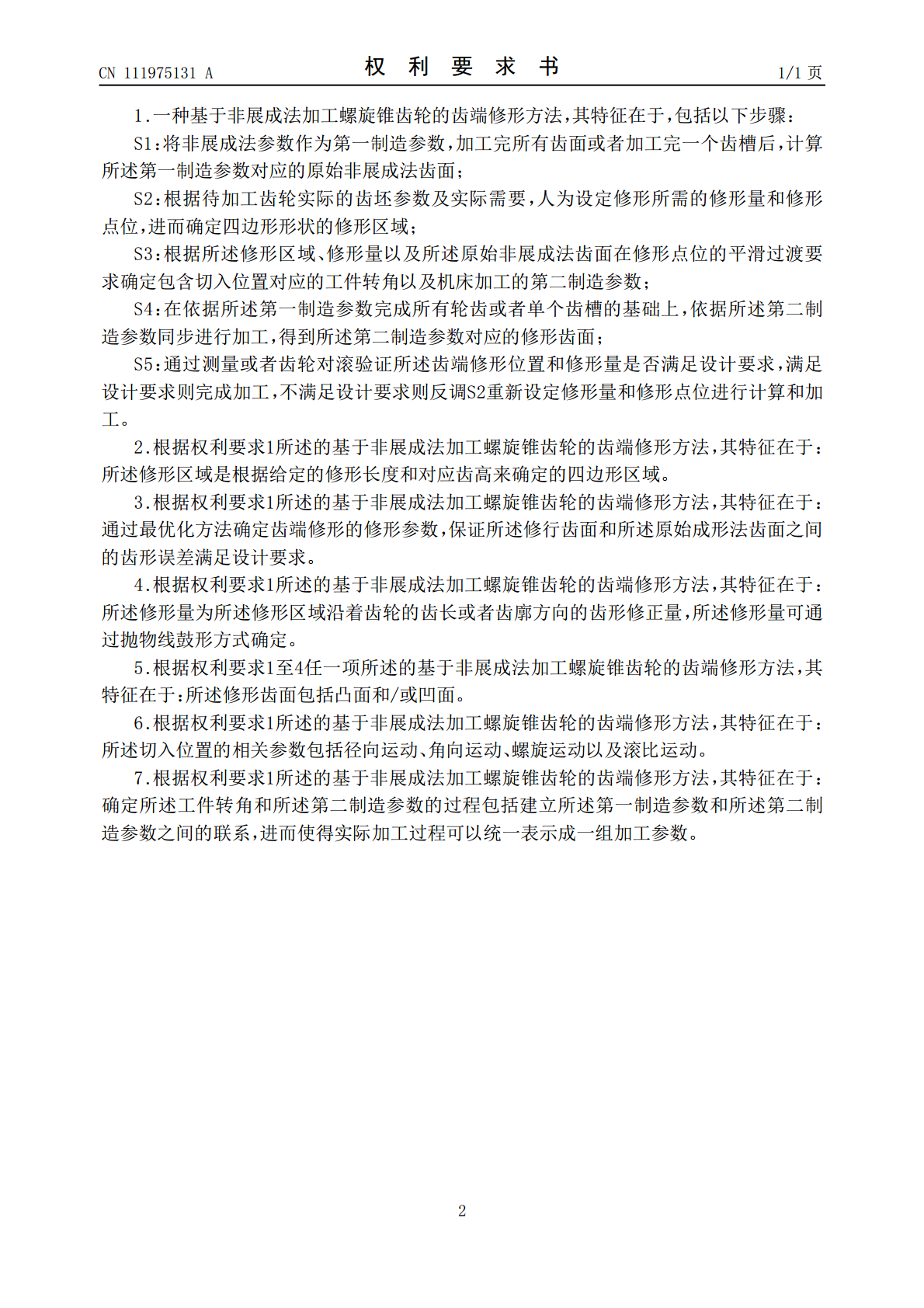

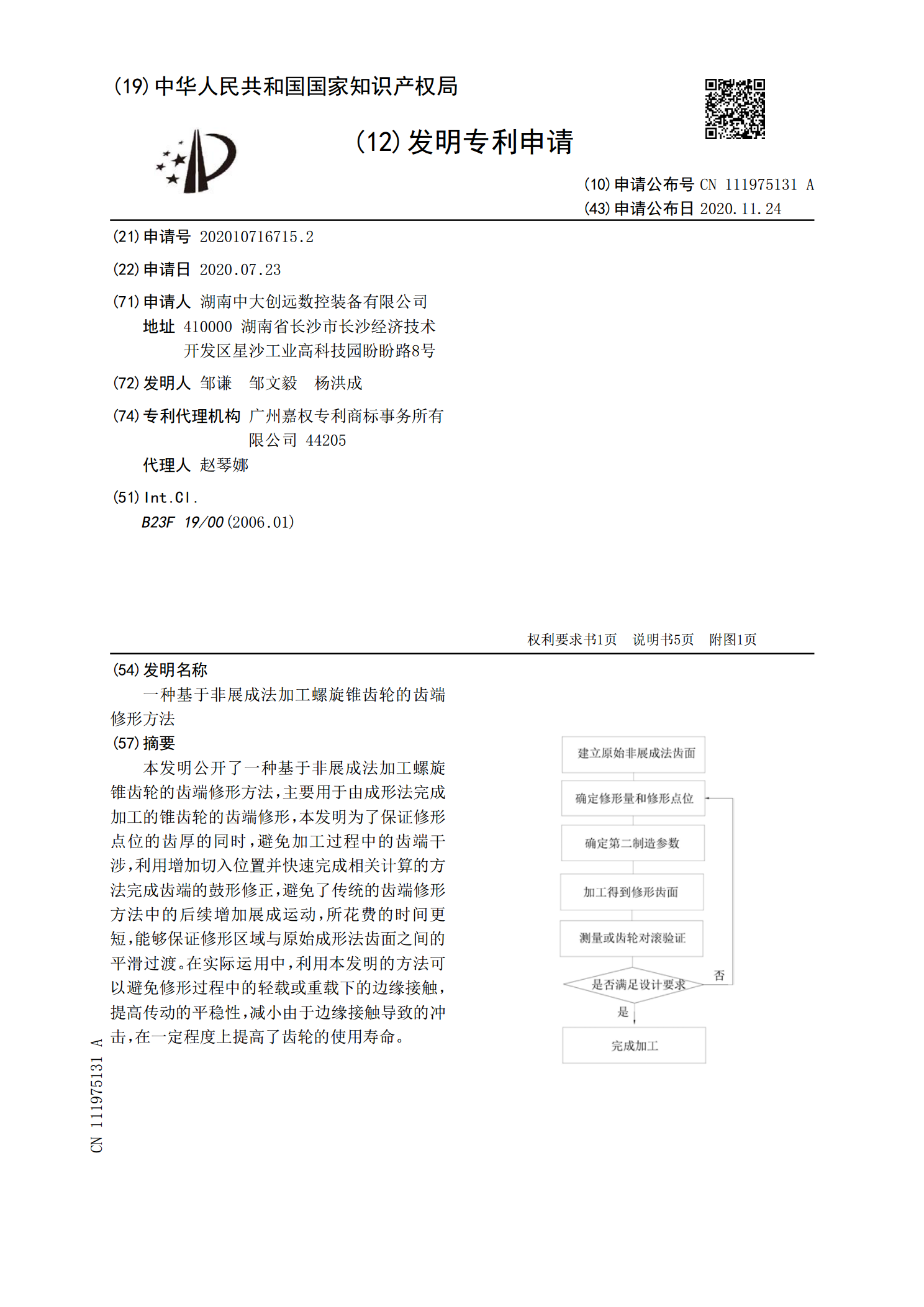

本发明公开了一种基于非展成法加工螺旋锥齿轮的齿端修形方法,主要用于由成形法完成加工的锥齿轮的齿端修形,本发明为了保证修形点位的齿厚的同时,避免加工过程中的齿端干涉,利用增加切入位置并快速完成相关计算的方法完成齿端的鼓形修正,避免了传统的齿端修形方法中的后续增加展成运动,所花费的时间更短,能够保证修形区域与原始成形法齿面之间的平滑过渡。在实际运用中,利用本发明的方法可以避免修形过程中的轻载或重载下的边缘接触,提高传动的平稳性,减小由于边缘接触导致的冲击,在一定程度上提高了齿轮的使用寿命。

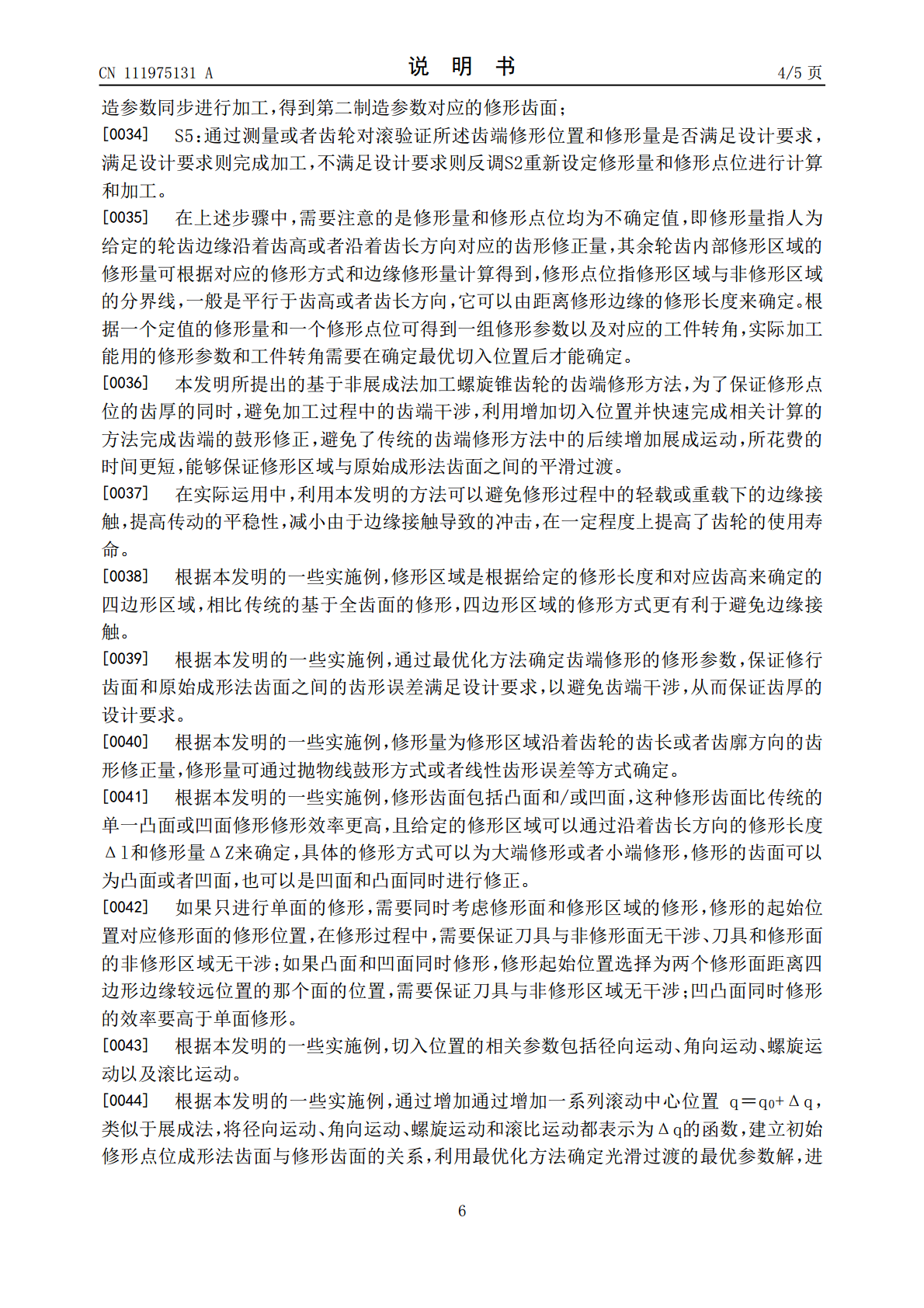

一种展成法摆线齿锥齿轮的磨齿方法.pdf

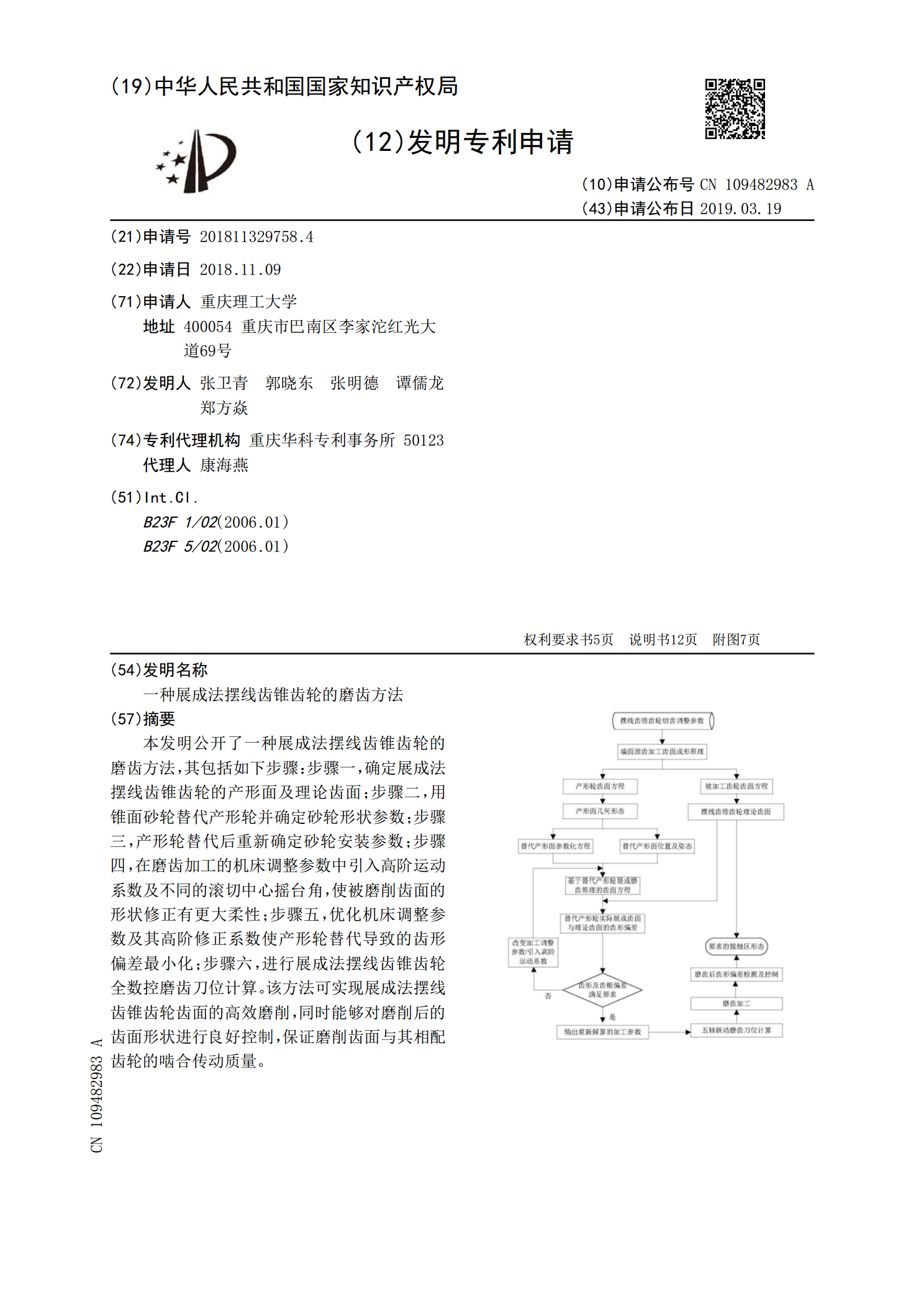

本发明公开了一种展成法摆线齿锥齿轮的磨齿方法,其包括如下步骤:步骤一,确定展成法摆线齿锥齿轮的产形面及理论齿面;步骤二,用锥面砂轮替代产形轮并确定砂轮形状参数;步骤三,产形轮替代后重新确定砂轮安装参数;步骤四,在磨齿加工的机床调整参数中引入高阶运动系数及不同的滚切中心摇台角,使被磨削齿面的形状修正有更大柔性;步骤五,优化机床调整参数及其高阶修正系数使产形轮替代导致的齿形偏差最小化;步骤六,进行展成法摆线齿锥齿轮全数控磨齿刀位计算。该方法可实现展成法摆线齿锥齿轮齿面的高效磨削,同时能够对磨削后的齿面形状进行

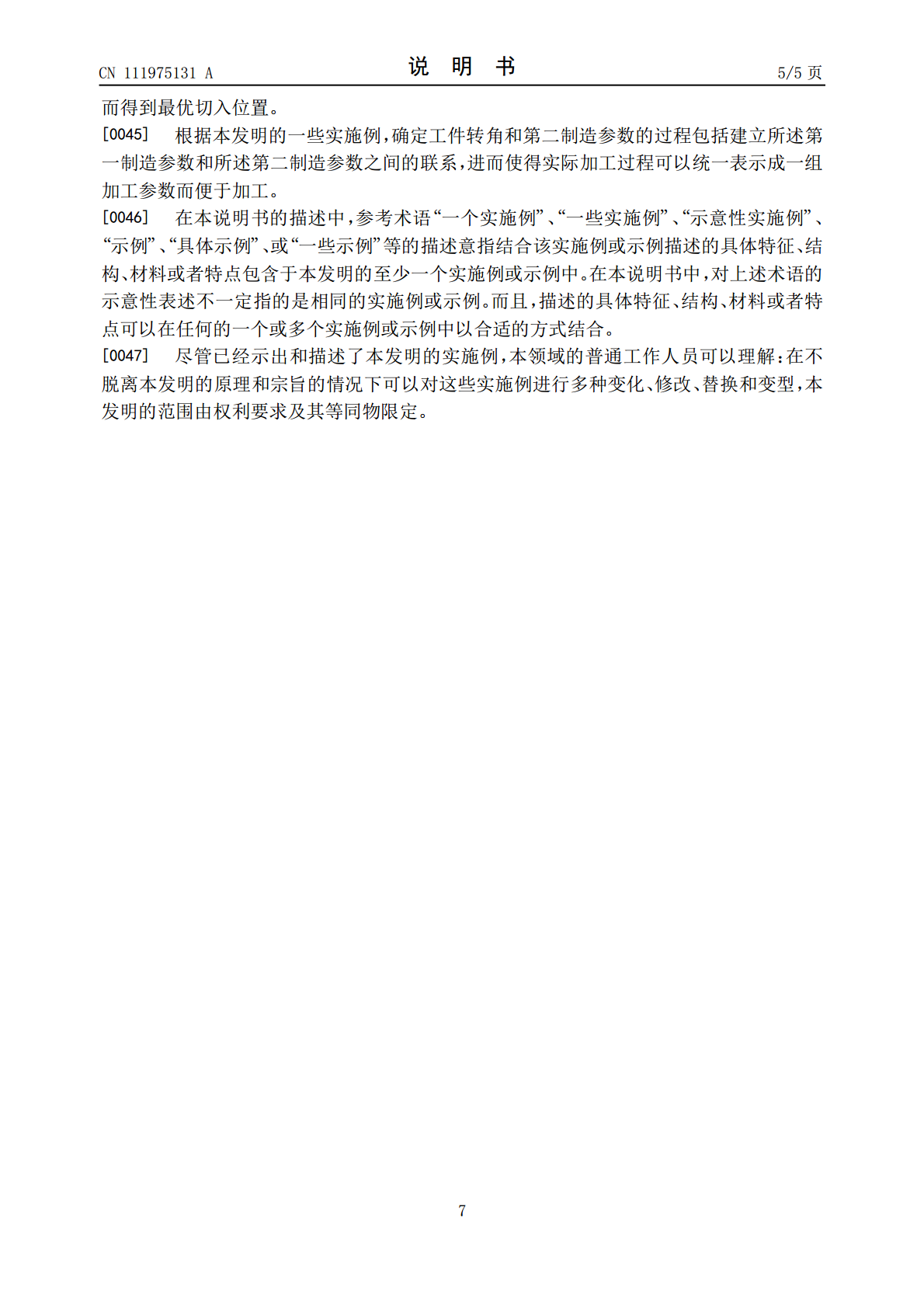

螺旋锥齿轮凹模齿面设计方法及螺旋锥齿轮加工方法.pdf

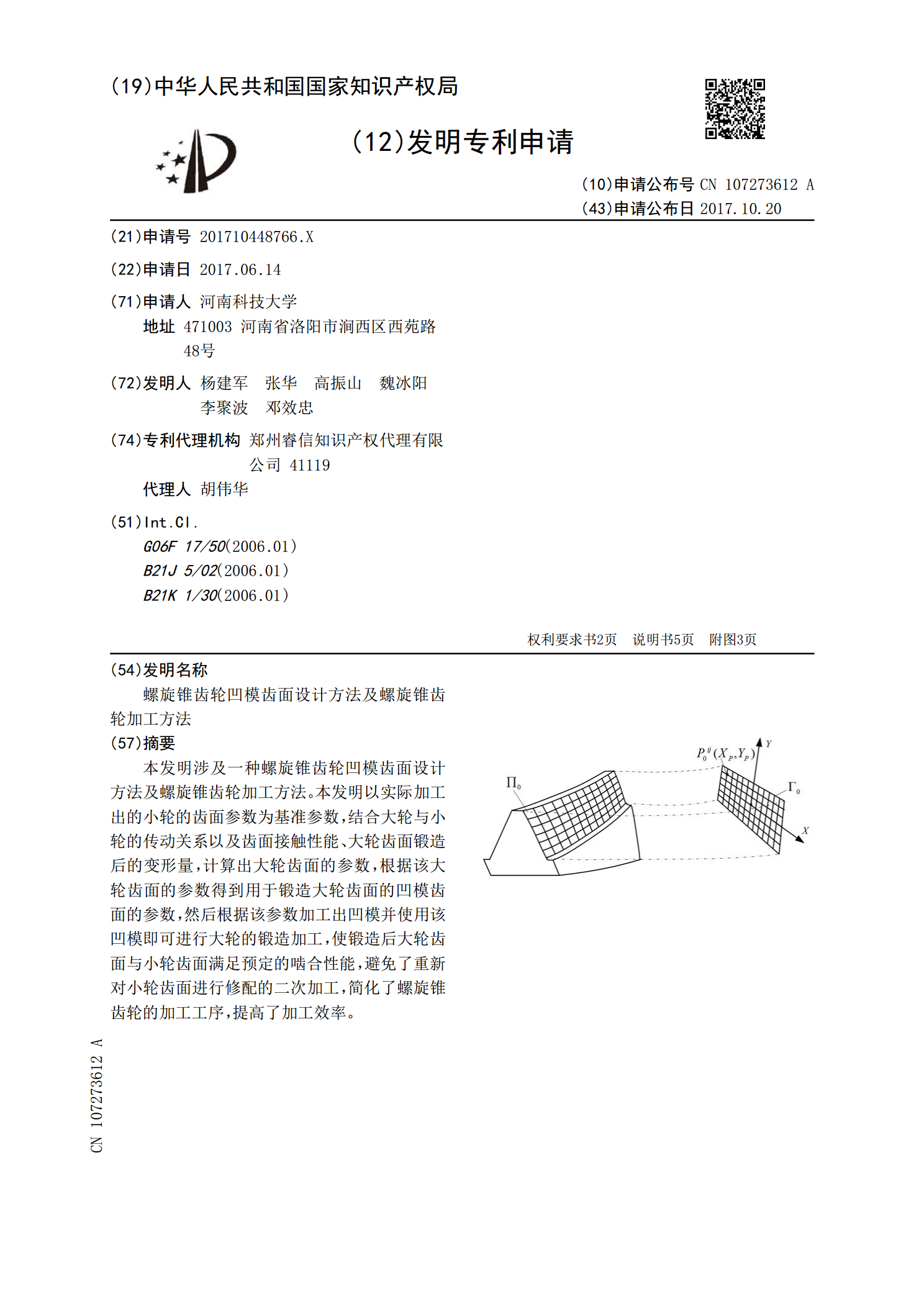

本发明涉及一种螺旋锥齿轮凹模齿面设计方法及螺旋锥齿轮加工方法。本发明以实际加工出的小轮的齿面参数为基准参数,结合大轮与小轮的传动关系以及齿面接触性能、大轮齿面锻造后的变形量,计算出大轮齿面的参数,根据该大轮齿面的参数得到用于锻造大轮齿面的凹模齿面的参数,然后根据该参数加工出凹模并使用该凹模即可进行大轮的锻造加工,使锻造后大轮齿面与小轮齿面满足预定的啮合性能,避免了重新对小轮齿面进行修配的二次加工,简化了螺旋锥齿轮的加工工序,提高了加工效率。

用于直齿锥齿轮的修形方法.pdf

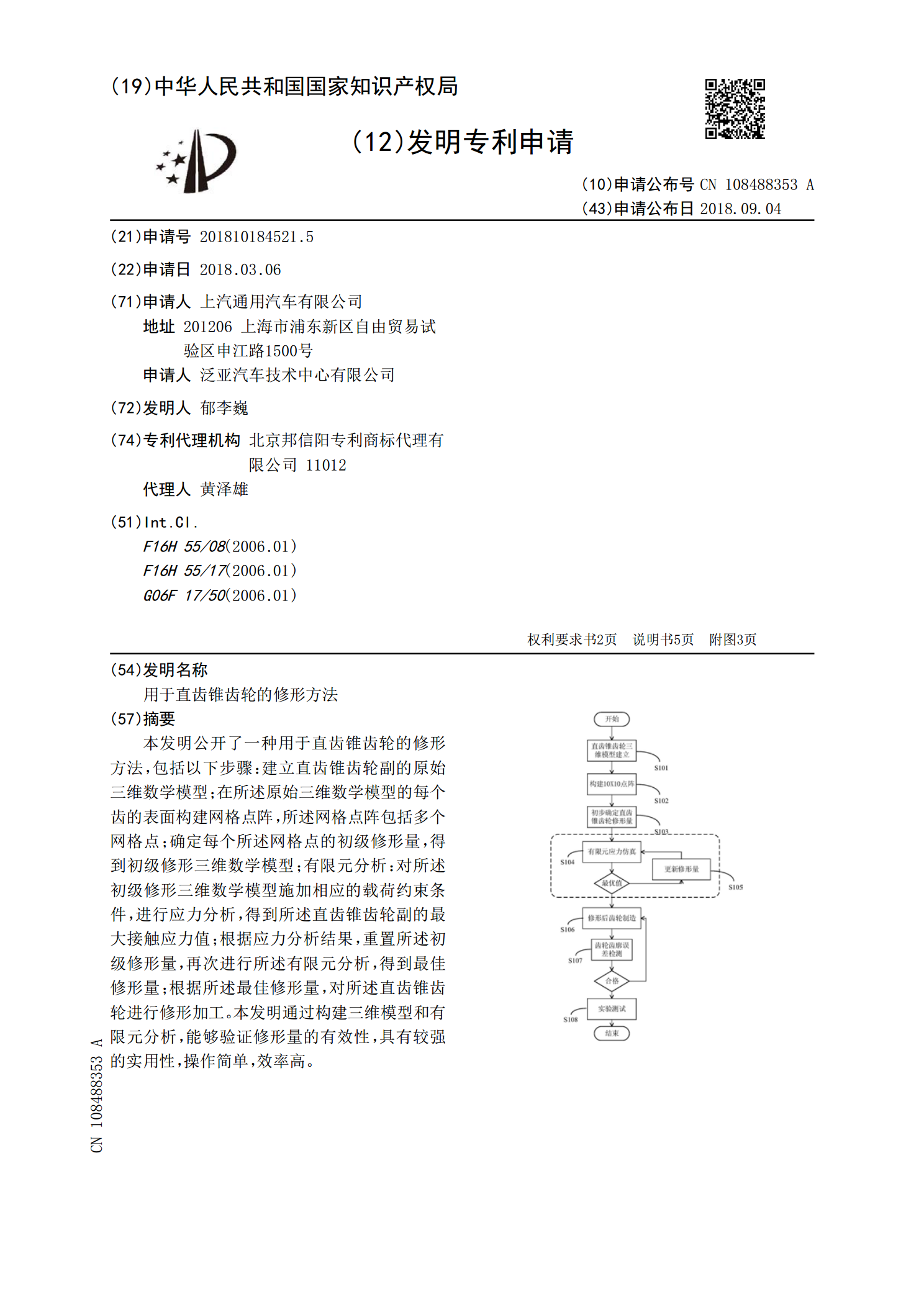

本发明公开了一种用于直齿锥齿轮的修形方法,包括以下步骤:建立直齿锥齿轮副的原始三维数学模型;在所述原始三维数学模型的每个齿的表面构建网格点阵,所述网格点阵包括多个网格点;确定每个所述网格点的初级修形量,得到初级修形三维数学模型;有限元分析:对所述初级修形三维数学模型施加相应的载荷约束条件,进行应力分析,得到所述直齿锥齿轮副的最大接触应力值;根据应力分析结果,重置所述初级修形量,再次进行所述有限元分析,得到最佳修形量;根据所述最佳修形量,对所述直齿锥齿轮进行修形加工。本发明通过构建三维模型和有限元分析,能够

一种螺旋锥齿轮铣齿加工工艺.pdf

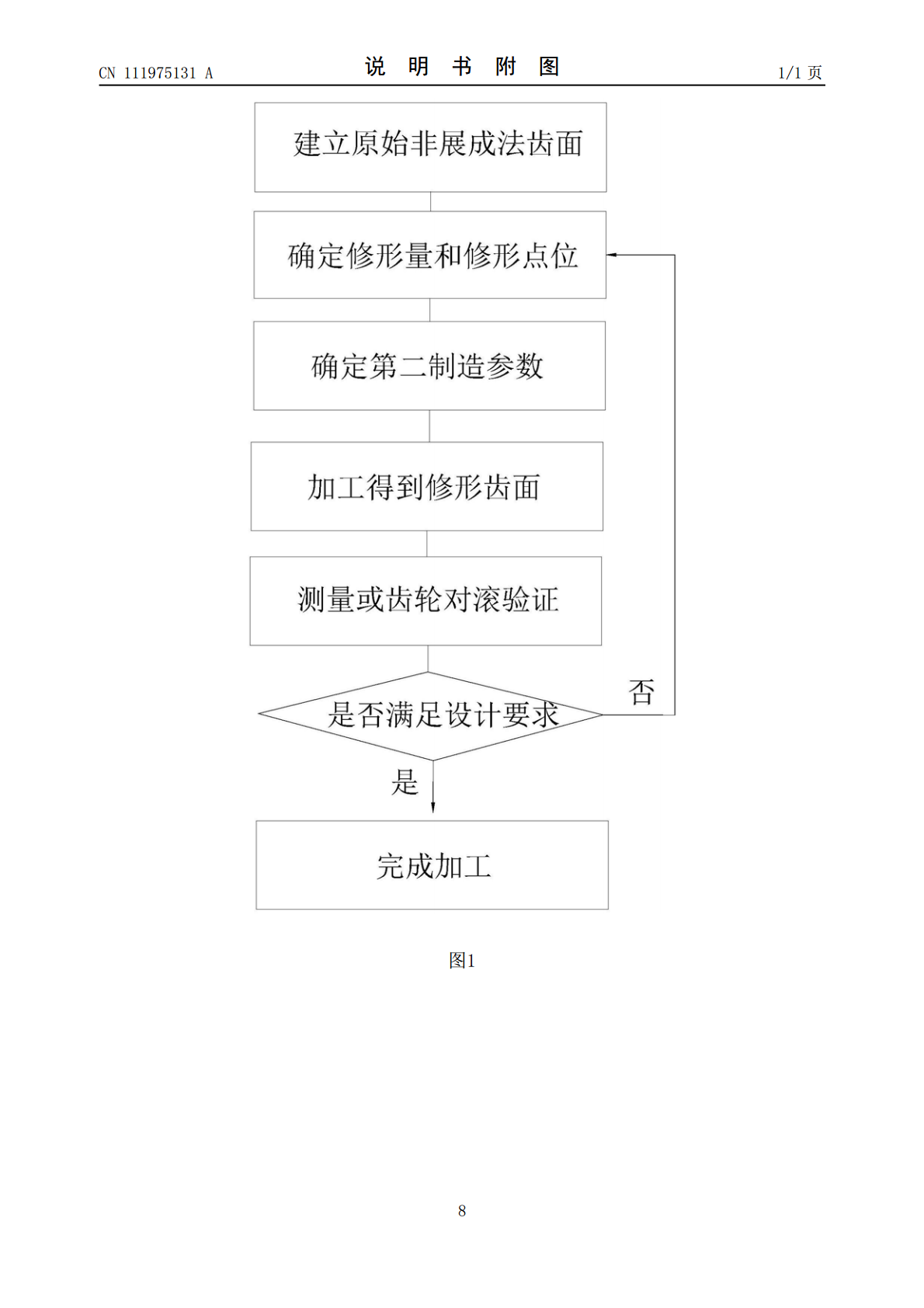

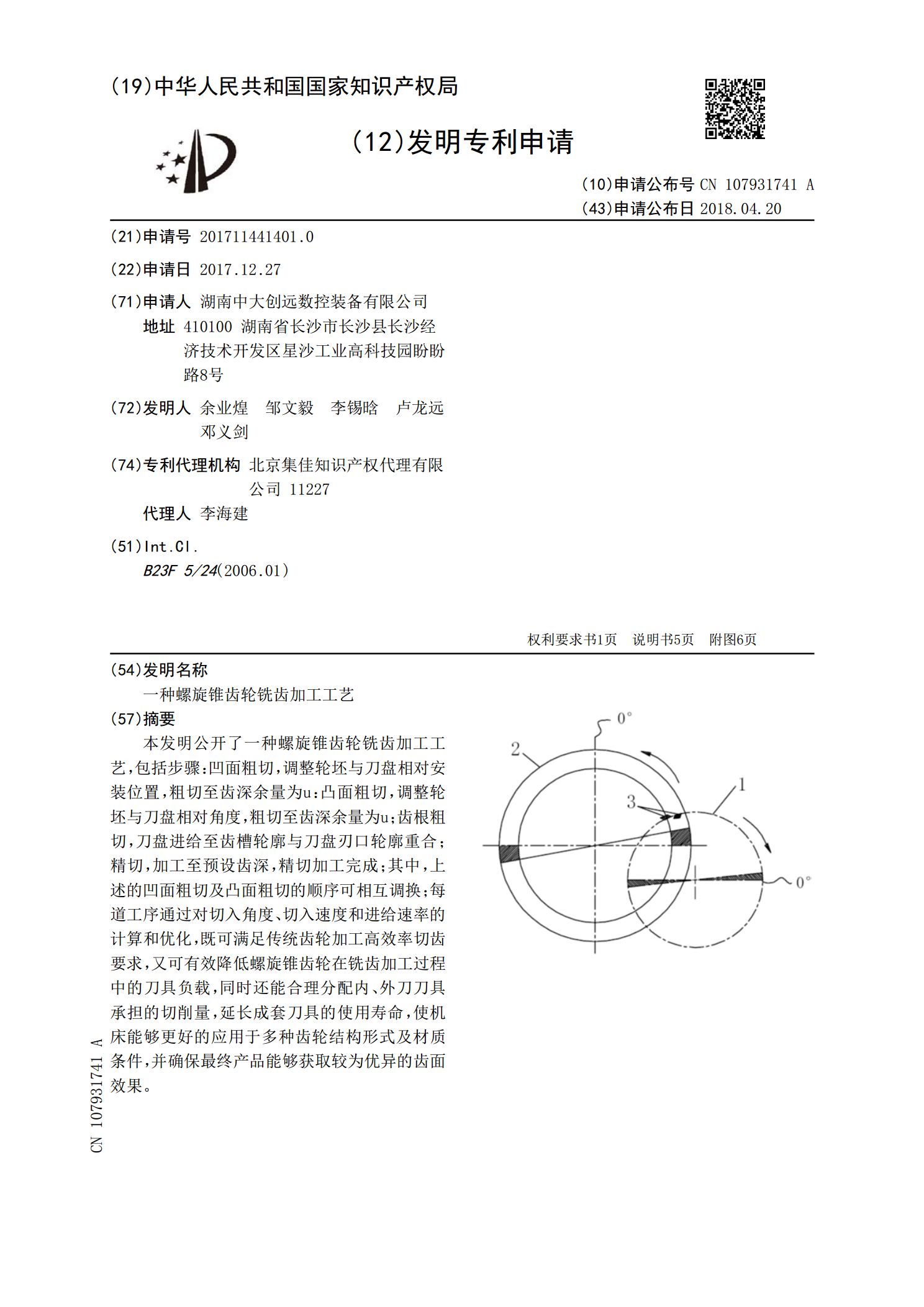

本发明公开了一种螺旋锥齿轮铣齿加工工艺,包括步骤:凹面粗切,调整轮坯与刀盘相对安装位置,粗切至齿深余量为u:凸面粗切,调整轮坯与刀盘相对角度,粗切至齿深余量为u;齿根粗切,刀盘进给至齿槽轮廓与刀盘刃口轮廓重合;精切,加工至预设齿深,精切加工完成;其中,上述的凹面粗切及凸面粗切的顺序可相互调换;每道工序通过对切入角度、切入速度和进给速率的计算和优化,既可满足传统齿轮加工高效率切齿要求,又可有效降低螺旋锥齿轮在铣齿加工过程中的刀具负载,同时还能合理分配内、外刀刀具承担的切削量,延长成套刀具的使用寿命,使机床能