一种螺旋锥齿轮铣齿加工工艺.pdf

佳晨****ng

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种螺旋锥齿轮铣齿加工工艺.pdf

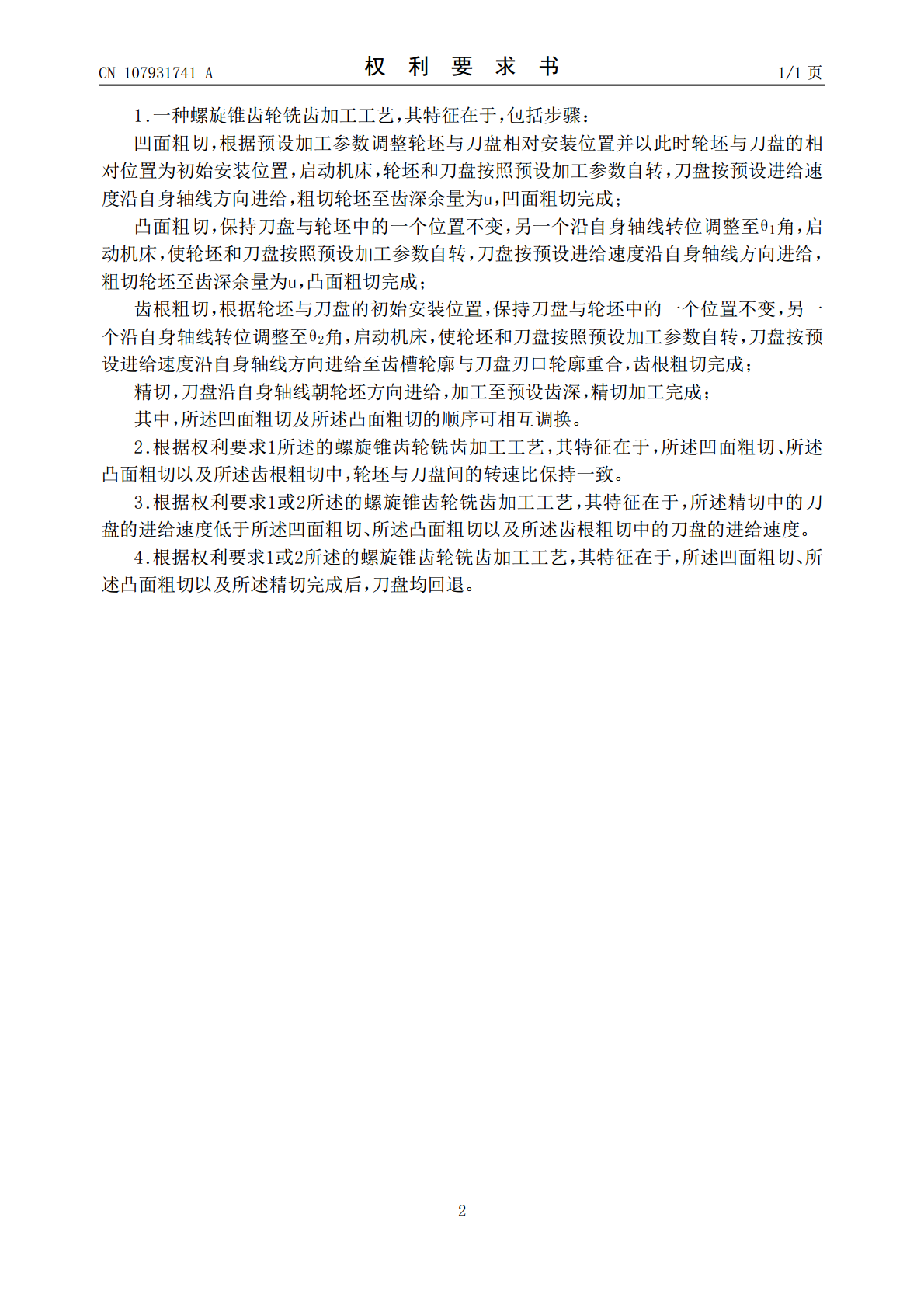

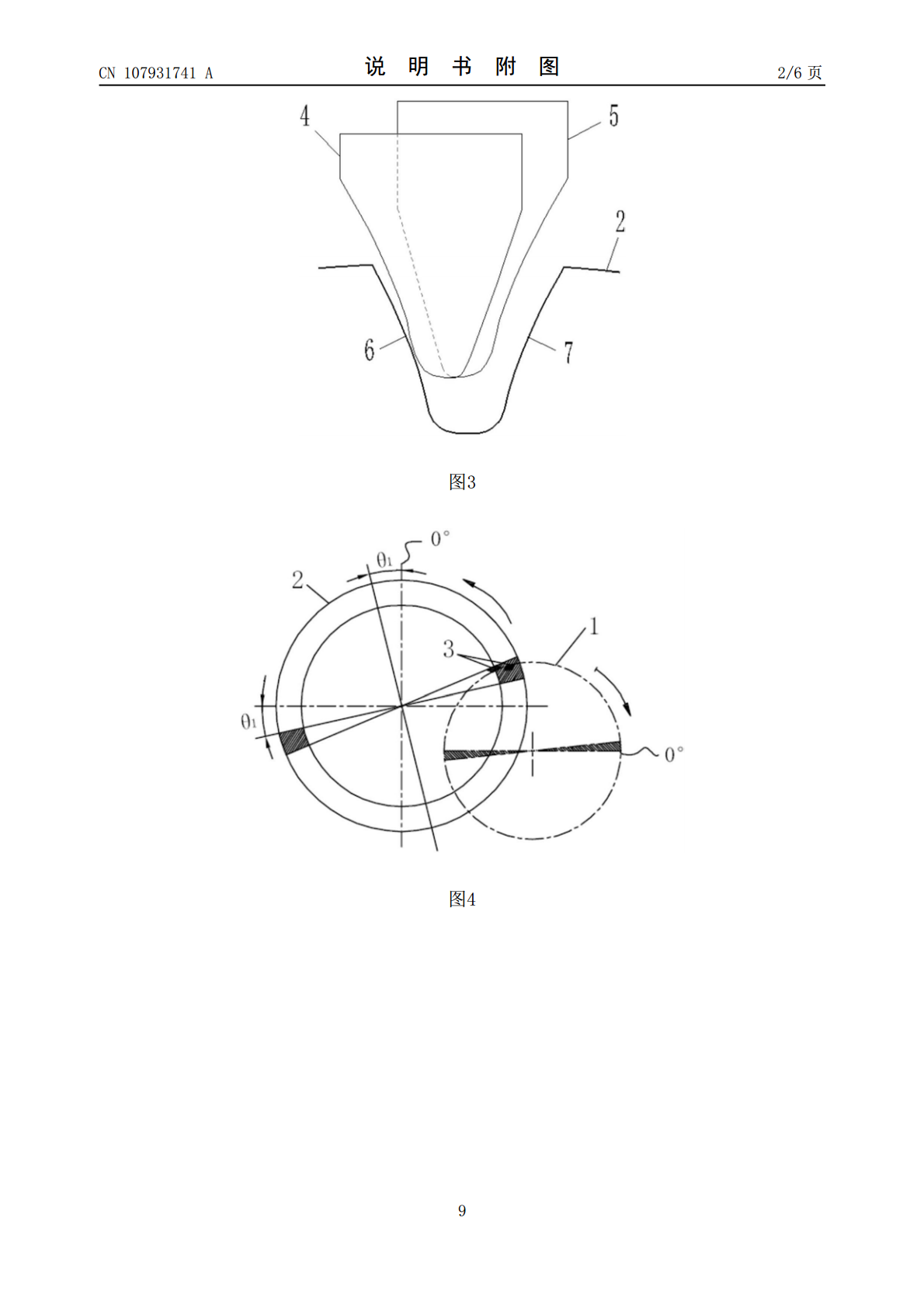

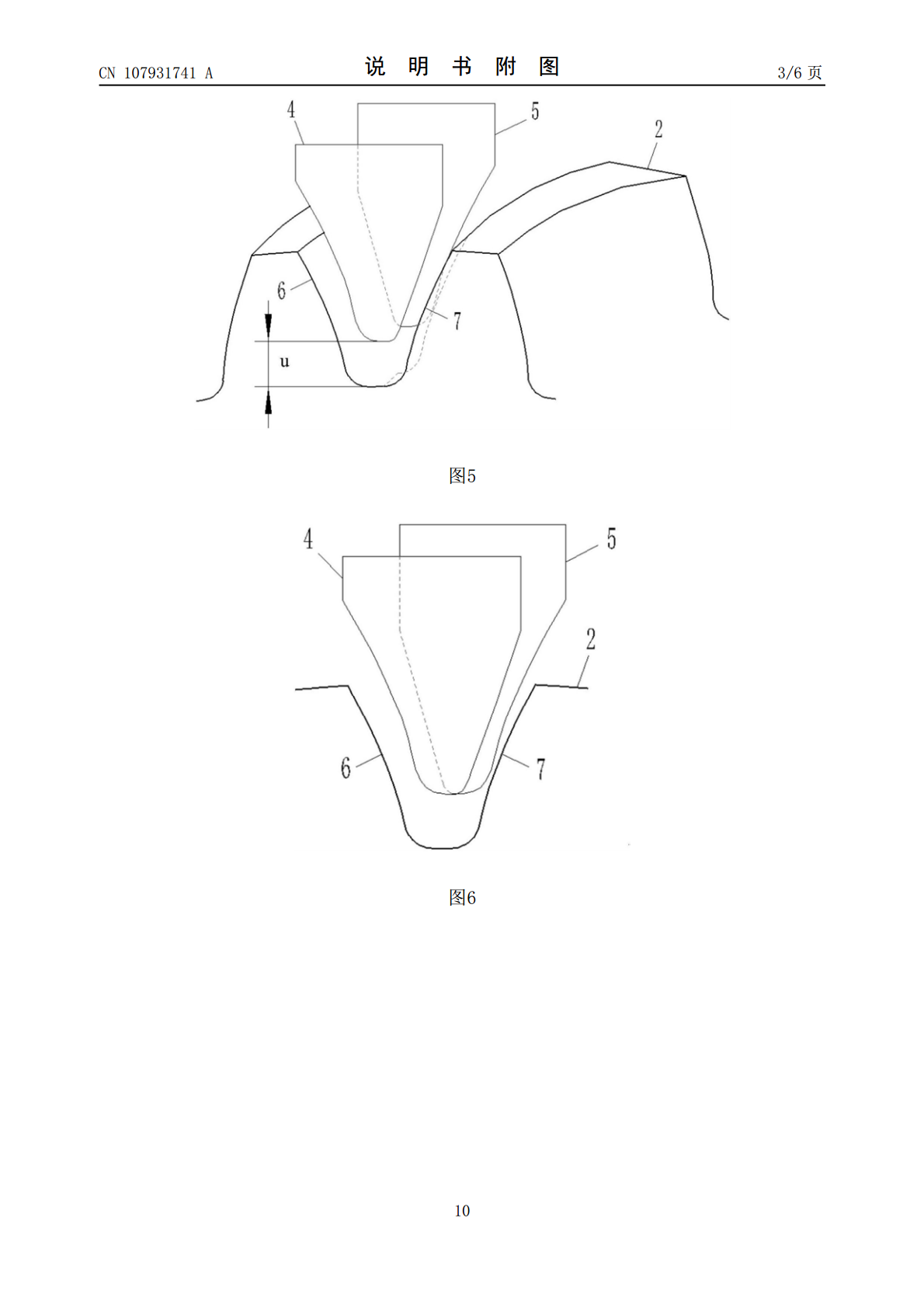

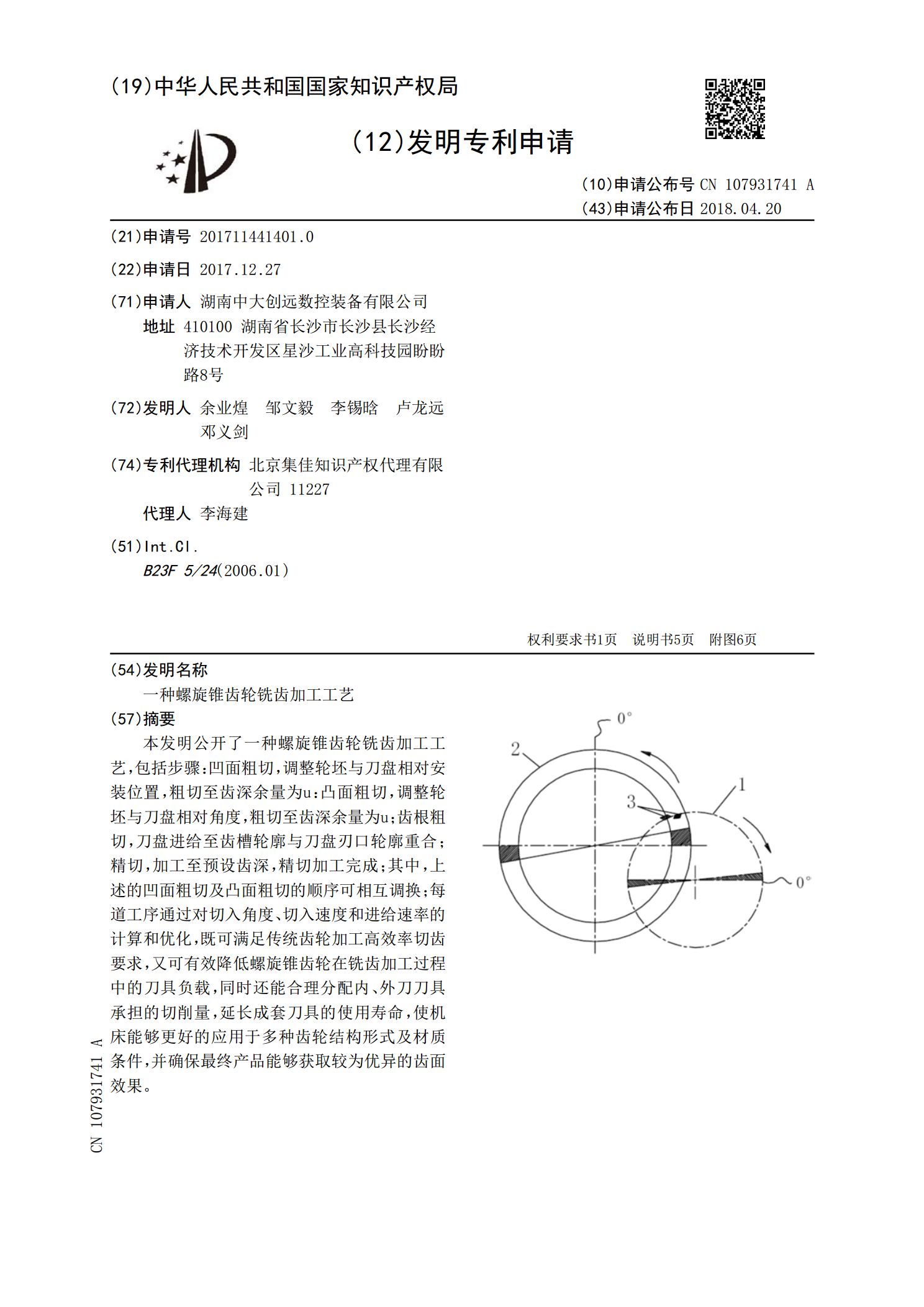

本发明公开了一种螺旋锥齿轮铣齿加工工艺,包括步骤:凹面粗切,调整轮坯与刀盘相对安装位置,粗切至齿深余量为u:凸面粗切,调整轮坯与刀盘相对角度,粗切至齿深余量为u;齿根粗切,刀盘进给至齿槽轮廓与刀盘刃口轮廓重合;精切,加工至预设齿深,精切加工完成;其中,上述的凹面粗切及凸面粗切的顺序可相互调换;每道工序通过对切入角度、切入速度和进给速率的计算和优化,既可满足传统齿轮加工高效率切齿要求,又可有效降低螺旋锥齿轮在铣齿加工过程中的刀具负载,同时还能合理分配内、外刀刀具承担的切削量,延长成套刀具的使用寿命,使机床能

六轴螺旋锥齿轮铣齿机加工机床.pdf

本发明提供一种六轴螺旋锥齿轮铣齿机加工机床,包括床身,床身的上端面上设有立柱和X向直线导轨;立柱的侧面设有Y向直线导轨,Y向直线导轨上滑动配合连接有一滑板;滑板上设有与所述Y向直线导轨相垂直的Z向直线导轨,Z向直线导轨上滑动配合连接有工件箱,工件箱内设有一工件轴,工件固接在工件轴上;X向直线导轨上滑动配合连接有一床鞍,床鞍上设有一刀具箱,床鞍与刀具箱通过一转台轴承连接;刀具箱侧壁设有一刀具轴,刀具固接在刀具轴上,刀具轴通过第三驱动机构旋转。本发明结构简单、紧凑,装配方便,工艺性好,安全可靠,运动行程短,磨

数控螺旋锥齿轮铣齿机.pdf

本发明涉及一种数控螺旋锥齿轮铣齿机,包括床身、立柱、刀具主轴箱、工件主轴箱、回转工作台,特征是:床身采用其表面具有坡度的L形结构,床身靠外一侧边设有排屑槽,与排屑槽相邻处通过滑板装有中空上立柱,上立柱外壁上装有壁挂式砂轮主轴箱,上立柱内设有配重机构并与刀具主轴箱连接,工件主轴箱上设有齿轮消隙机构,回转工作台采用由工作台主轴等构成的回转整体、由转台轴承外圈和支撑套构成的固定整体结构。优点是:排屑通畅,避免床身过热变形,可满足渐缩齿和等高齿两种齿制的加工,回转工作台定位精度高,传动力矩大,具有自锁紧功能,工件

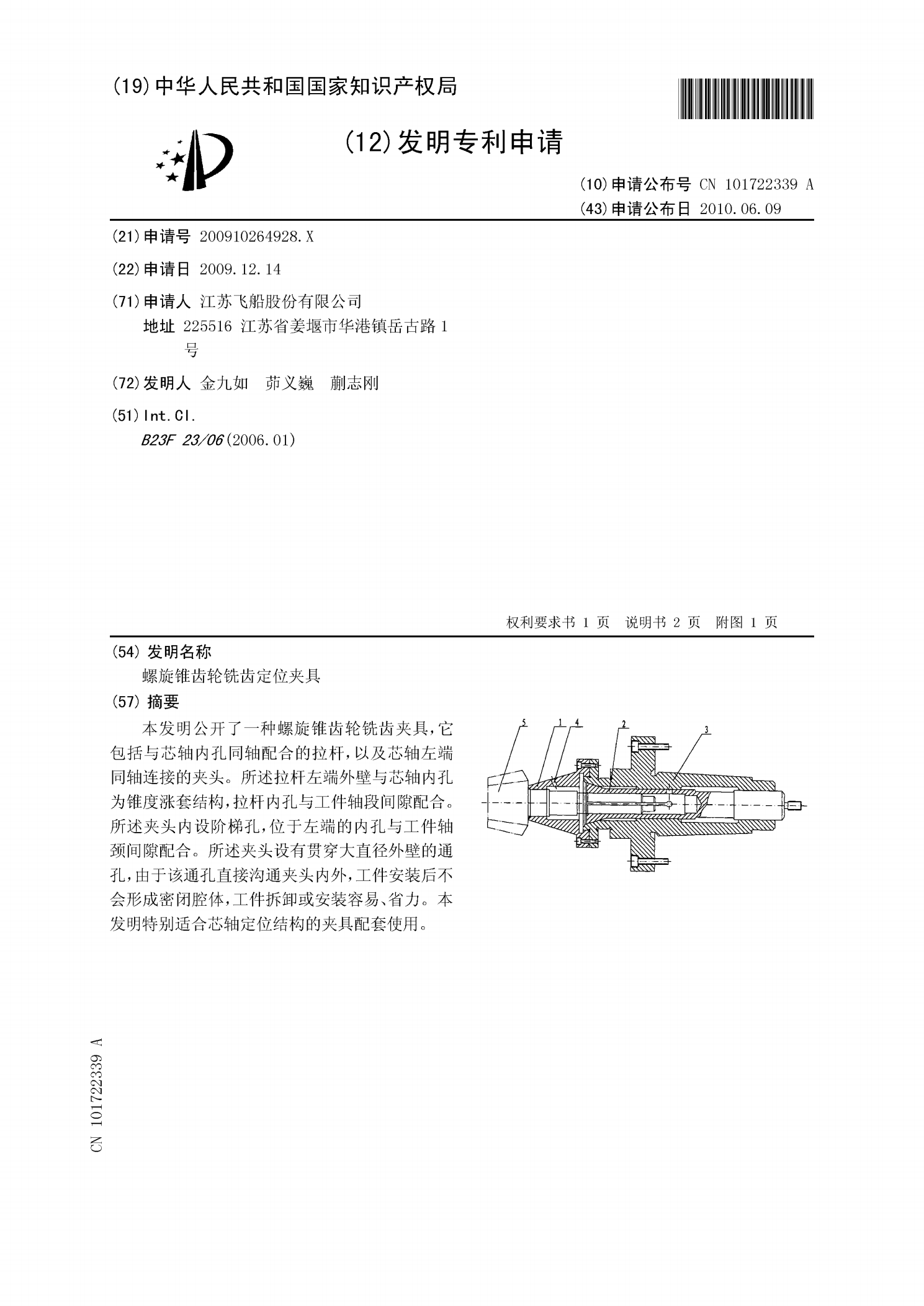

螺旋锥齿轮铣齿定位夹具.pdf

本发明公开了一种螺旋锥齿轮铣齿夹具,它包括与芯轴内孔同轴配合的拉杆,以及芯轴左端同轴连接的夹头。所述拉杆左端外壁与芯轴内孔为锥度涨套结构,拉杆内孔与工件轴段间隙配合。所述夹头内设阶梯孔,位于左端的内孔与工件轴颈间隙配合。所述夹头设有贯穿大直径外壁的通孔,由于该通孔直接沟通夹头内外,工件安装后不会形成密闭腔体,工件拆卸或安装容易、省力。本发明特别适合芯轴定位结构的夹具配套使用。

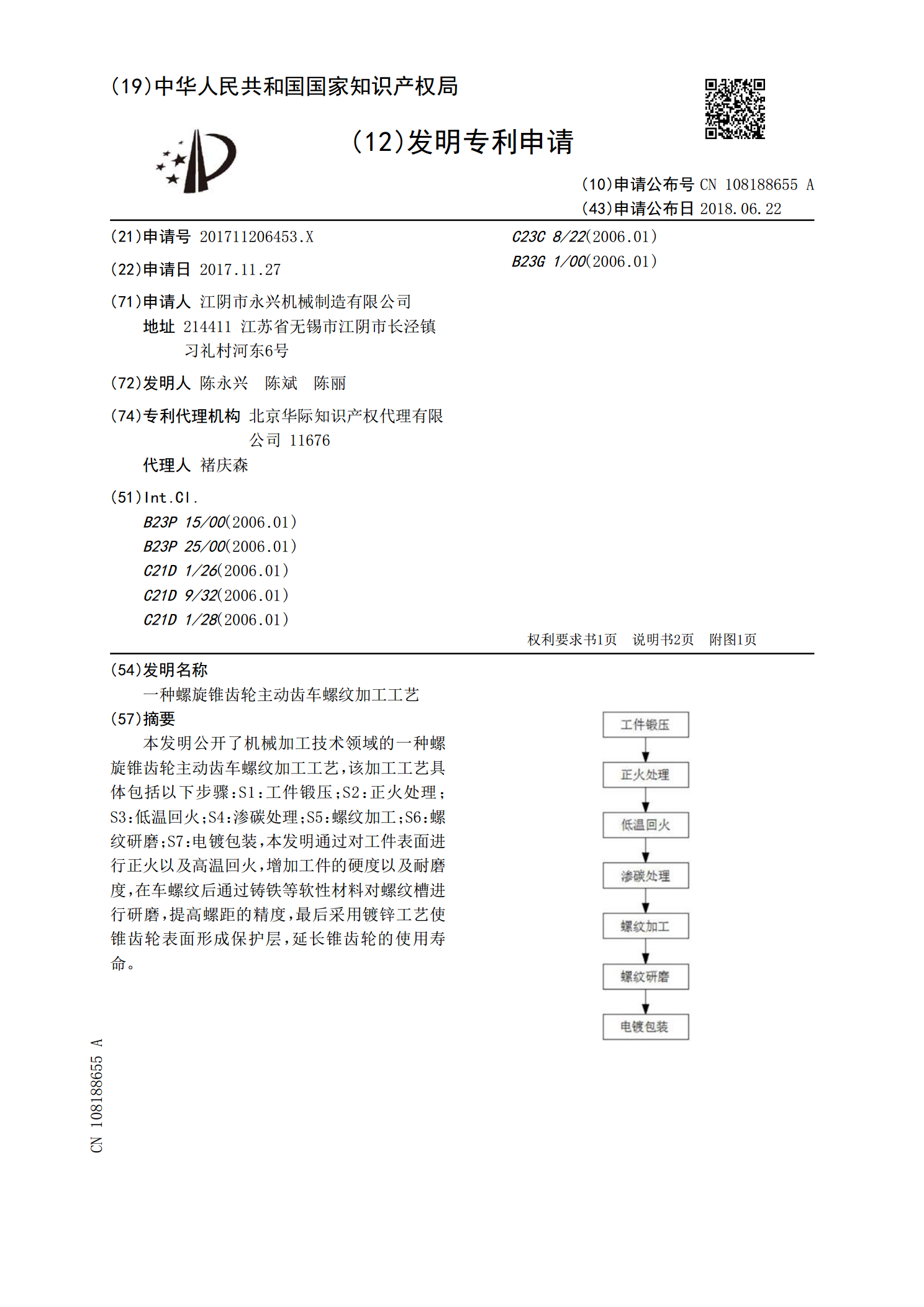

一种螺旋锥齿轮主动齿车螺纹加工工艺.pdf

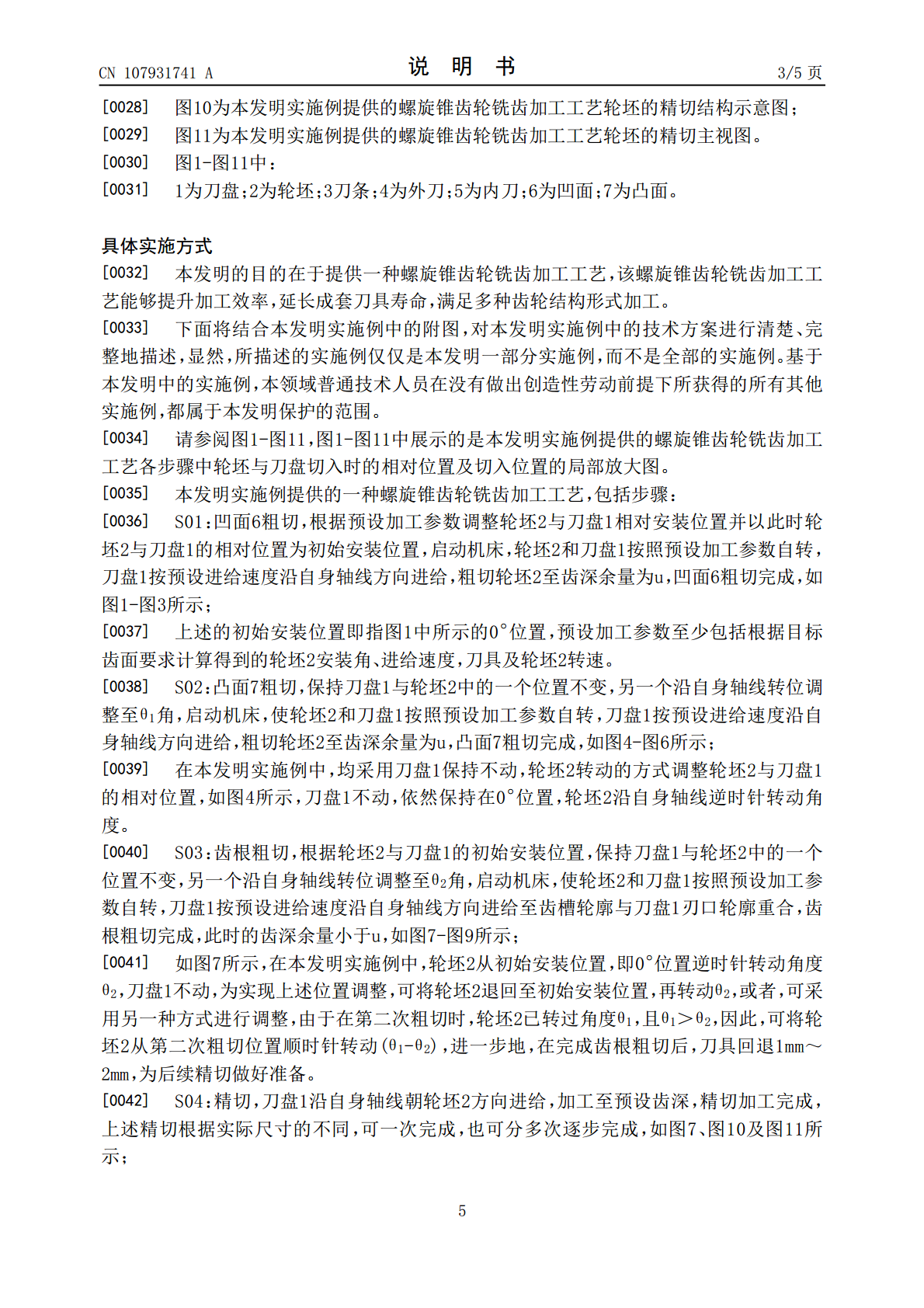

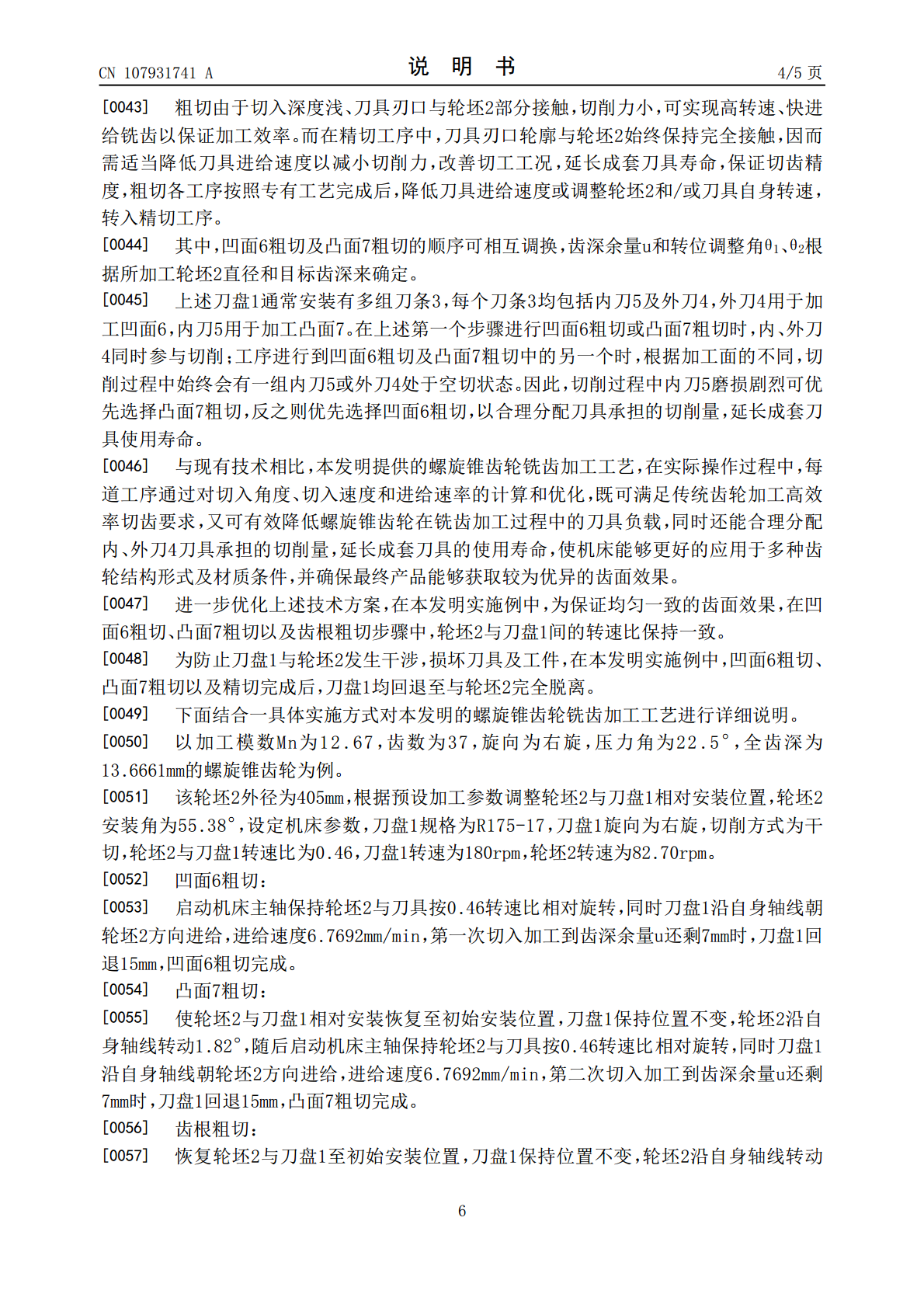

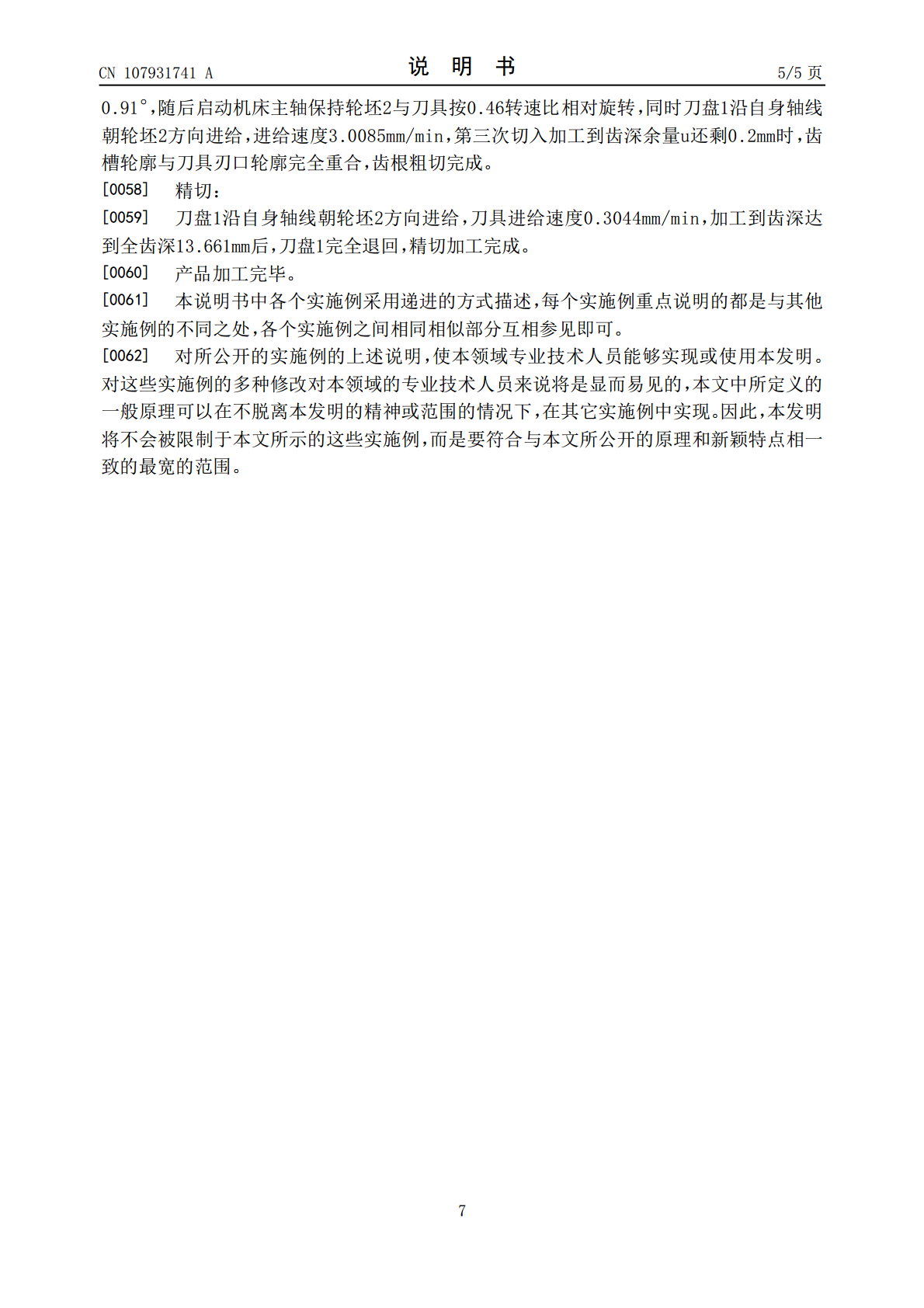

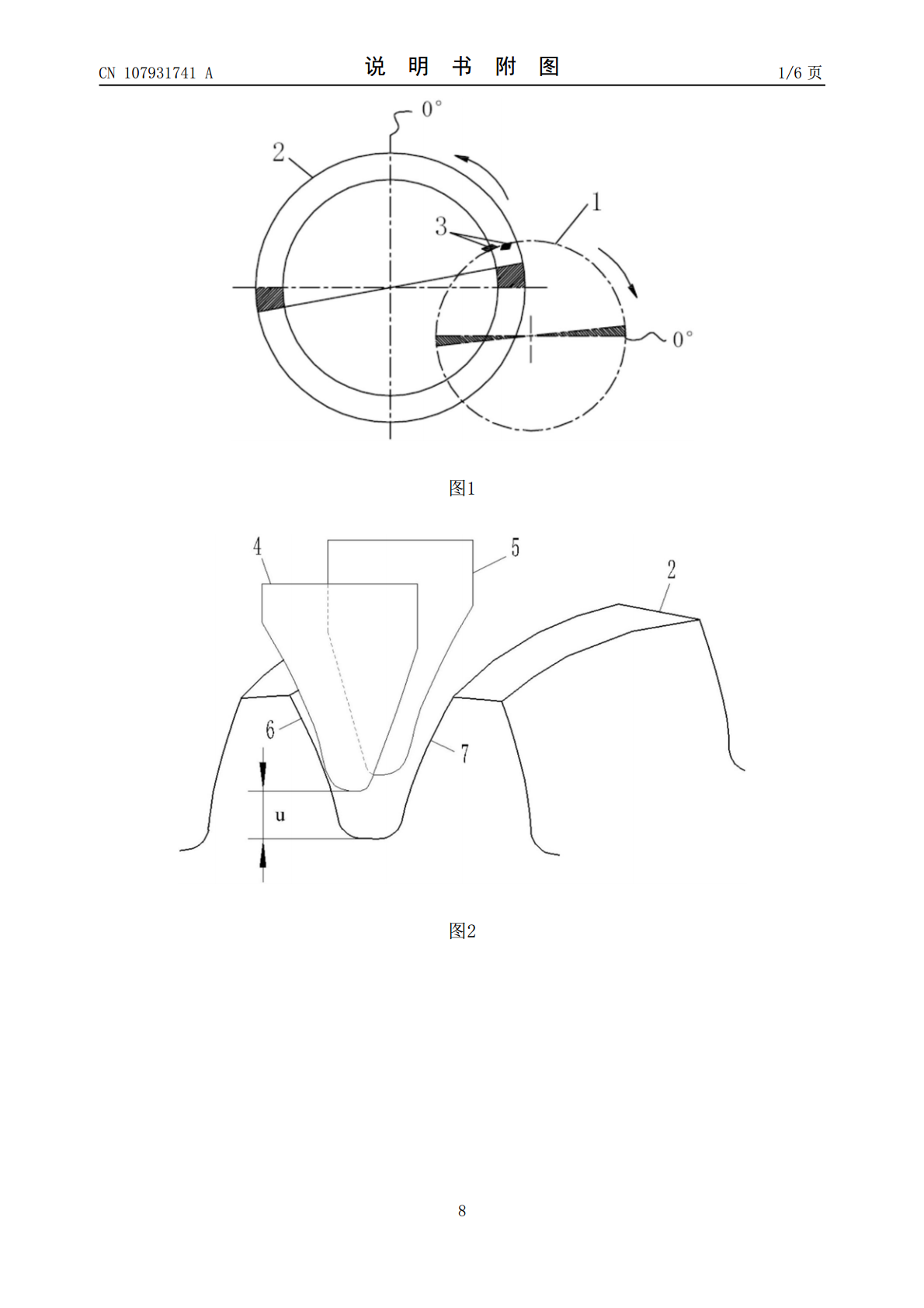

本发明公开了机械加工技术领域的一种螺旋锥齿轮主动齿车螺纹加工工艺,该加工工艺具体包括以下步骤:S1:工件锻压;S2:正火处理;S3:低温回火;S4:渗碳处理;S5:螺纹加工;S6:螺纹研磨;S7:电镀包装,本发明通过对工件表面进行正火以及高温回火,增加工件的硬度以及耐磨度,在车螺纹后通过铸铁等软性材料对螺纹槽进行研磨,提高螺距的精度,最后采用镀锌工艺使锥齿轮表面形成保护层,延长锥齿轮的使用寿命。