深孔内圆磨床内圆磨具刚度分析及补偿方法(完整版)实用资料.doc

天马****23

亲,该文档总共51页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

深孔内圆磨床内圆磨具刚度分析及补偿方法(完整版)实用资料.doc

深孔内圆磨床内圆磨具刚度分析及补偿方法(完整版)实用资料(可以直接使用,可编辑完整版实用资料,欢迎下载)试验与研究深孔内圆磨床内圆磨具刚度分析及补偿方法上海机床厂(200093夏萍周晓琴上海理工大学(200093周晓玲汪中厚摘要在计算机上建立与物理样机具有相同实验功能的虚拟样机模型、并进行动态性能仿真分析是现代机械设计与制造的核心技术之一。本文利用三维软件Pro/E与其中的Pro/MECHANICA模块,对深孔内圆磨床内圆磨具机构进行了精确建模,同时对其进行了变形刚度仿真分析,并提出了变形的补偿方法。关键

数控深孔内圆磨床.pdf

本发明涉及一种数控深孔内圆磨床,包括床身,移动装置,工作台,头架,砂轮修整器,内圆磨具,砂轮架,砂轮,十字滑台。床身由左床身和右床身拼接而成,左床身的上部装有可做纵向进给的工作台,工作台上装有可纵向移动的头架和砂轮修整器,头架后面装有移动装置,右床身上装有十字滑台,十字滑台上装有砂轮架,砂轮架上装有内圆磨具,砂轮装于内圆磨具上。本发明提供了一种能加工深孔,大锥度工件的内圆磨床。该磨床综合了工作台移动式和砂轮架移动式的优点,工作台式移动利于提高磨削深度,并灵活调节磨削距离,砂轮架移动式,可在横向和纵从,两个

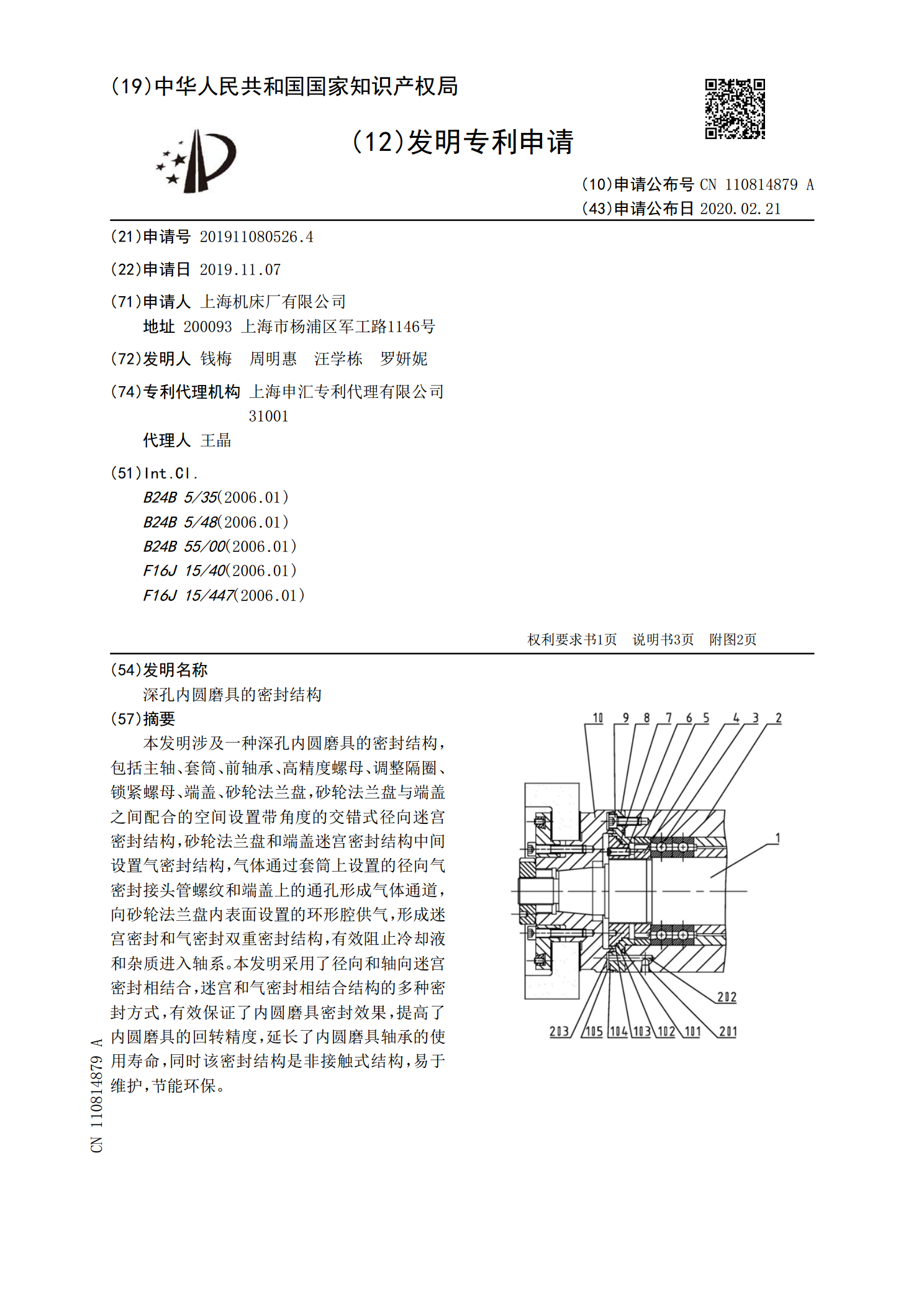

深孔内圆磨具的密封结构.pdf

本发明涉及一种深孔内圆磨具的密封结构,包括主轴、套筒、前轴承、高精度螺母、调整隔圈、锁紧螺母、端盖、砂轮法兰盘,砂轮法兰盘与端盖之间配合的空间设置带角度的交错式径向迷宫密封结构,砂轮法兰盘和端盖迷宫密封结构中间设置气密封结构,气体通过套筒上设置的径向气密封接头管螺纹和端盖上的通孔形成气体通道,向砂轮法兰盘内表面设置的环形腔供气,形成迷宫密封和气密封双重密封结构,有效阻止冷却液和杂质进入轴系。本发明采用了径向和轴向迷宫密封相结合,迷宫和气密封相结合结构的多种密封方式,有效保证了内圆磨具密封效果,提高了内圆磨

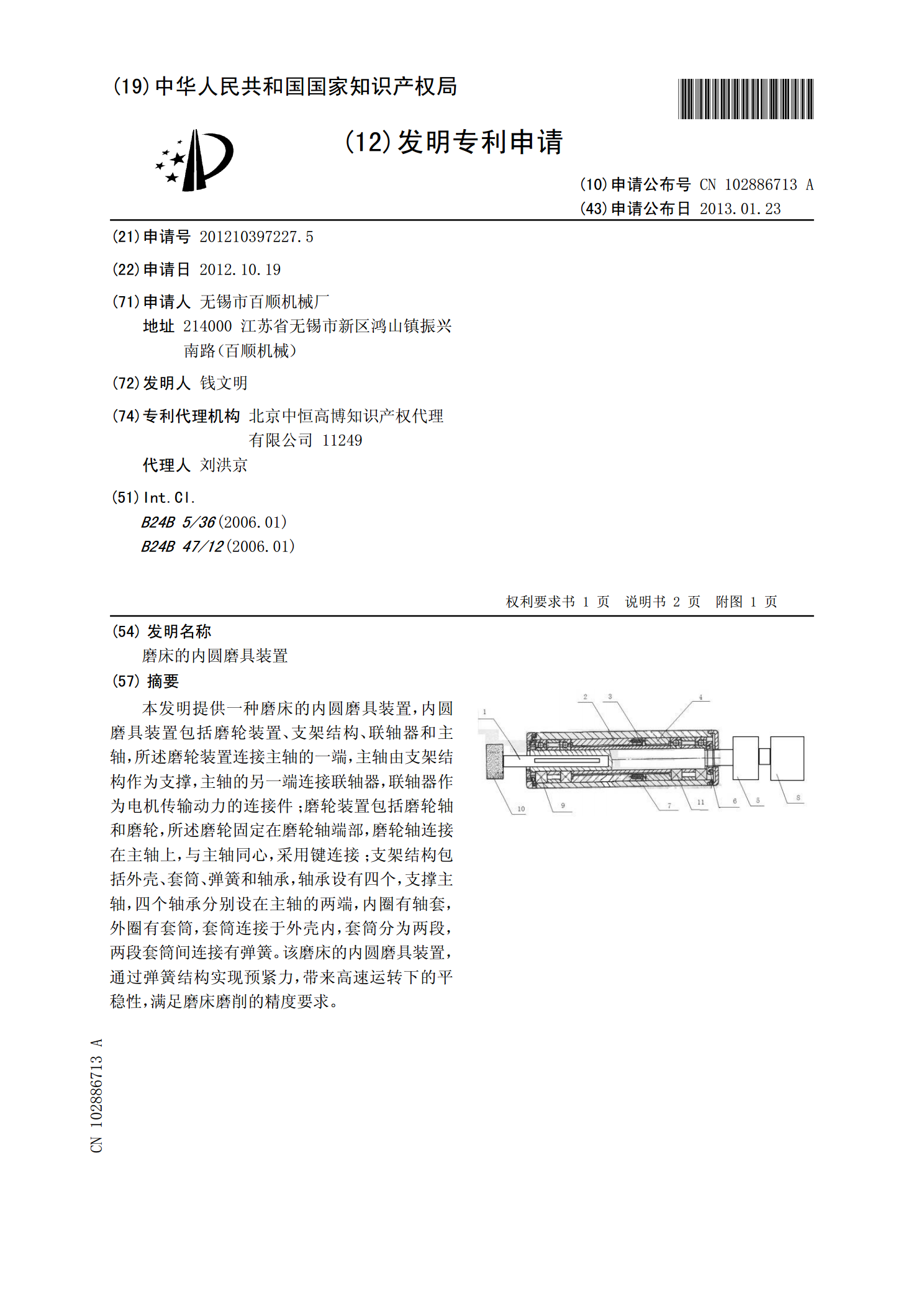

磨床的内圆磨具装置.pdf

本发明提供一种磨床的内圆磨具装置,内圆磨具装置包括磨轮装置、支架结构、联轴器和主轴,所述磨轮装置连接主轴的一端,主轴由支架结构作为支撑,主轴的另一端连接联轴器,联轴器作为电机传输动力的连接件;磨轮装置包括磨轮轴和磨轮,所述磨轮固定在磨轮轴端部,磨轮轴连接在主轴上,与主轴同心,采用键连接;支架结构包括外壳、套筒、弹簧和轴承,轴承设有四个,支撑主轴,四个轴承分别设在主轴的两端,内圈有轴套,外圈有套筒,套筒连接于外壳内,套筒分为两段,两段套筒间连接有弹簧。该磨床的内圆磨具装置,通过弹簧结构实现预紧力,带来高速运

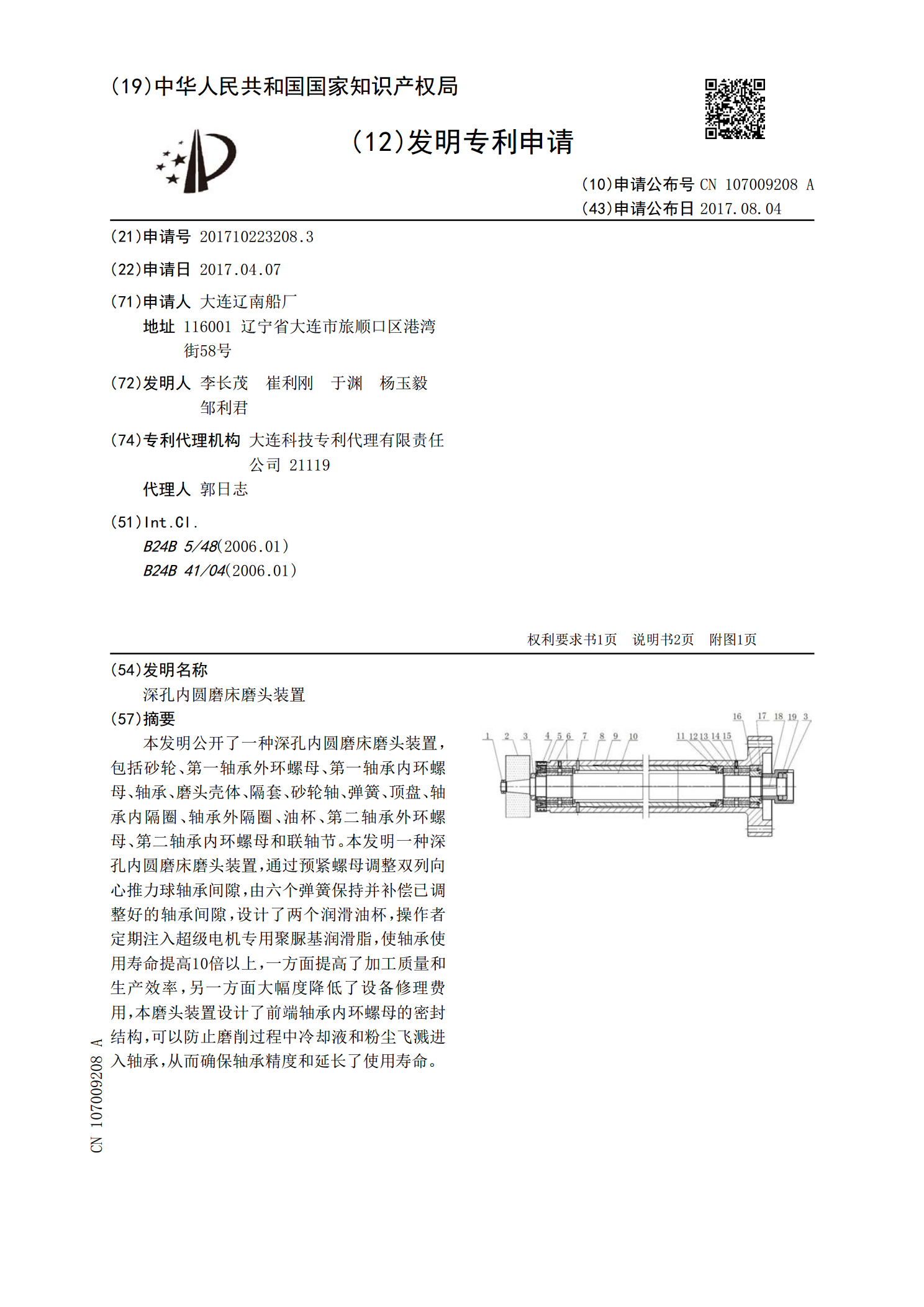

深孔内圆磨床磨头装置.pdf

本发明公开了一种深孔内圆磨床磨头装置,包括砂轮、第一轴承外环螺母、第一轴承内环螺母、轴承、磨头壳体、隔套、砂轮轴、弹簧、顶盘、轴承内隔圈、轴承外隔圈、油杯、第二轴承外环螺母、第二轴承内环螺母和联轴节。本发明一种深孔内圆磨床磨头装置,通过预紧螺母调整双列向心推力球轴承间隙,由六个弹簧保持并补偿已调整好的轴承间隙,设计了两个润滑油杯,操作者定期注入超级电机专用聚脲基润滑脂,使轴承使用寿命提高10倍以上,一方面提高了加工质量和生产效率,另一方面大幅度降低了设备修理费用,本磨头装置设计了前端轴承内环螺母的密封结构