一种轮胎偏磨的预警方法.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轮胎偏磨的预警方法.pdf

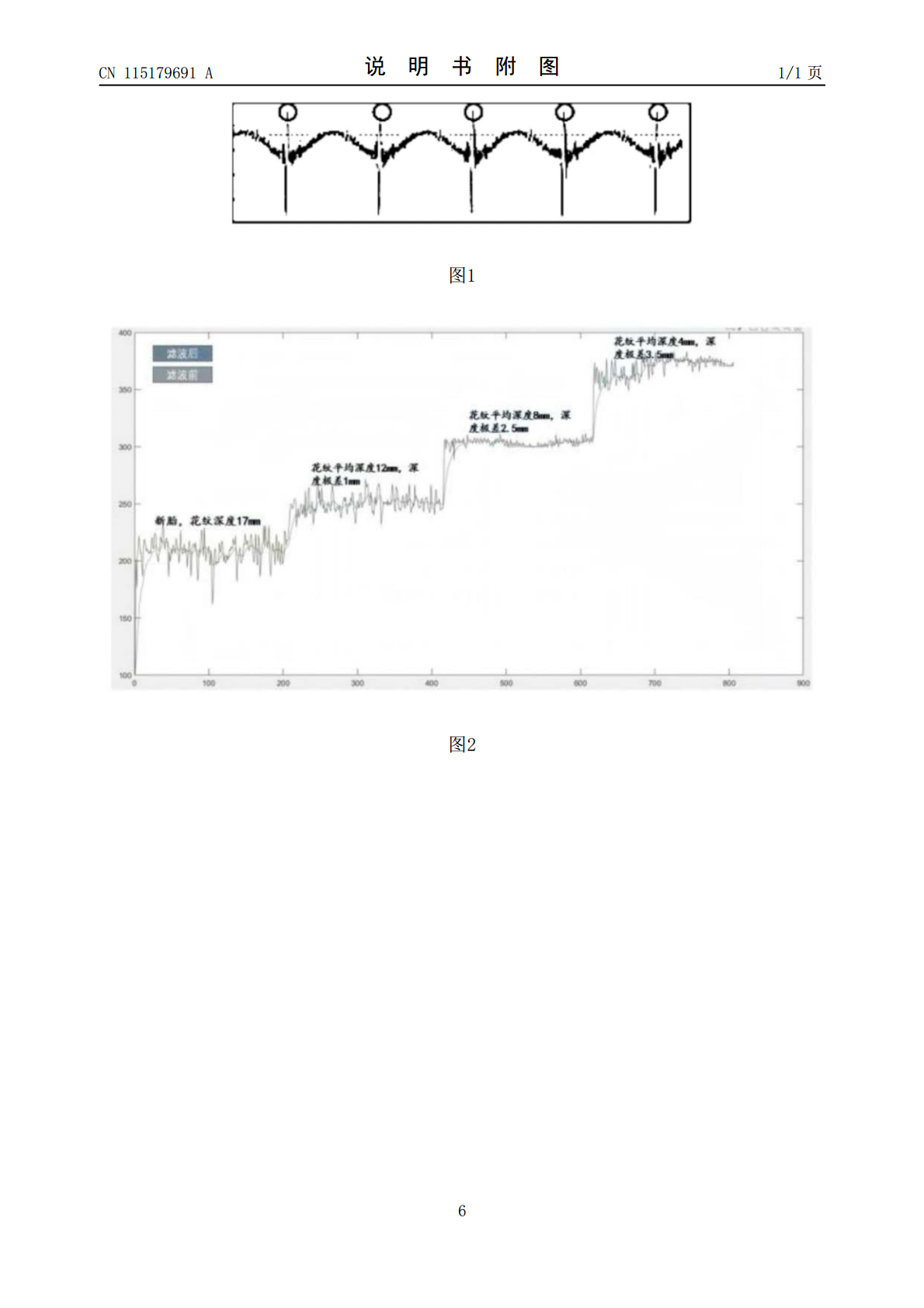

本发明涉及轮胎检测领域,且公开了一种轮胎偏磨的预警方法,其包括以下步骤:步骤一,通过智能轮胎传感器获取轮胎胎温、胎压以及加速度数据;步骤二,通过轮胎设计信息,计算轮胎理想谐波谱f1;步骤三,以传感器接地的明显特征作为轮胎旋转一周的分界线;步骤四,对多周期信号进行傅里叶级数分解,对复数频谱做相干平均,得到频谱f2;步骤五,计算频谱f2与f1的互谱p1;步骤六,对p1计算能量谱熵,获得e1;步骤七,计算p1与P的比值,设置报警阈值L,当比值大于L时进行偏磨报警。本发明提供的轮胎偏磨的预警方法不依赖高采样率的硬

轮胎偏磨_.doc

BJ1027皮卡轮胎偏磨故障分析与研究北汽福田汽车股份有限公司技术研究院汽车一所祝少春杨学【摘要】针对BJ1027皮卡轮胎偏磨的问题,进行了大量的市场调查,在此基础上,通过相关检测与试验、数据统计分析、理论分析计算及对比同类产品,确定了轮胎正常磨损与否主要取决于其在车辆运动过程中相对于地面的横向滑移量这一观点。对于BJ1027皮卡,由于前束在车轮跳动时的较大变化增大了轮胎的横向滑移,从而导致了轮胎偏磨现象。关键词:轮胎偏磨前束变化转向梯型断开点一.问题描述与故障模式BJ1027皮卡是我公司自行开发的乘用车

一种基于路试花纹沟测量数据对轮胎偏磨程度的评价方法.pdf

本发明提供一种基于路试花纹沟测量数据对轮胎偏磨程度的评价方法,分别测量花纹沟沟深,计算沟深最大值与最小值之间差级,根据偏磨程度判定标准,判断轮胎偏磨等级。本发明通过轮胎偏磨和偏磨变化趋势来判断轮胎抵抗不正常磨损的能力,简单直观,方便快捷,将计算过程及公式导入EXCLE中形成模板,每次将测量数据后填入,自动生成相关图表和偏磨程度等级。

客车轮胎偏磨分析与解决措施.docx

客车轮胎偏磨分析与解决措施随着客车的使用量越来越大,轮胎偏磨的问题也逐渐凸显出来,这不仅会影响车辆的使用寿命,还会对人员的安全产生威胁。因此,我们有必要对客车轮胎偏磨的原因进行分析,并提出解决措施,以保障车辆的安全运行。一、客车轮胎偏磨的原因1.悬挂系统问题客车悬挂系统是支撑轮胎的关键部件,如果悬挂系统存在问题,就会对轮胎产生影响,导致轮胎偏磨。比如,悬挂系统的弹簧存在老化、弹性下降、变形等现象,就会使得车身倾斜,进而导致胎面接触地面的压力不均衡,造成轮胎偏磨。2.车轮定位不准车轮定位不准是导致轮胎偏磨的

防偏磨轮胎胎面弧结构.pdf

本发明涉及一种防偏磨轮胎胎面弧结构,它包括一体连接在轮胎胎体上的肩部胎面弧形块,所述肩部胎面弧形块的顶面具有行驶面与防偏磨斜面,防偏磨斜面位于行驶面的外侧,且防偏磨斜面的外端部低于其内端部。本发明降低了轮胎肩部早期损坏以及肩部不规则磨损、肩部掉块的隐患;本发明可以改变轮胎肩部的受力分布,尤其是载重后在行驶过程中对于轮胎肩部受力点的受力降低,减少肩空现象。本发明提高了轮胎的使用寿命。