一种整体叶轮粗铣圆角加工方法.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种整体叶轮粗铣圆角加工方法.pdf

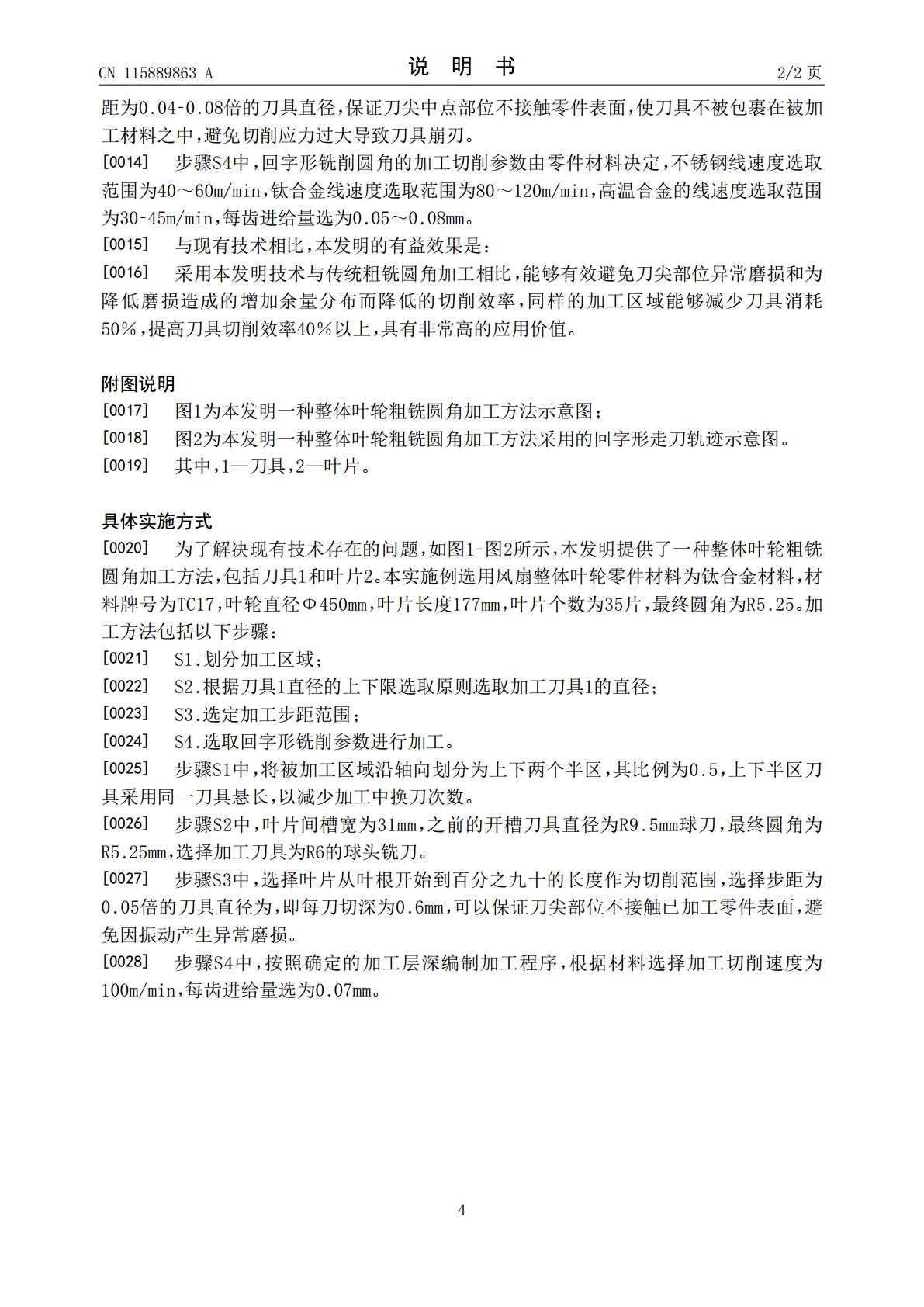

本发明公开了一种整体叶轮粗铣圆角加工方法,采用从两侧进刀对接铣削加工方式以减小刀具悬伸,同时采用回字形铣削,降低每刀的切深。包括以下步骤:S1.划分加工区域;S2.根据刀具直径的上下限选取原则选取加工刀具的直径;S3.选定加工步距范围;S4.选取回字形铣削参数。采用本发明技术与传统粗铣圆角加工相比,能够有效避免刀尖部位异常磨损和为降低磨损造成的增加余量分布而降低的切削效率,同样的加工区域能够减少刀具消耗50%,提高刀具切削效率40%以上,具有非常高的应用价值。

一种窄流道整体叶轮粗开槽数控铣加工方法.pdf

一种窄流道整体叶轮粗开槽数控铣加工方法,根据零件的待加工部位的结构和尺寸,确定加工方案:采用大直径铣刀去除叶轮叶片进排气边边缘外侧部位的大余量,然后对叶片型面进行分段铣削;将叶片型面划分成若干切削区域;分析叶片尺寸,计算叶片型面加工可用的刀具直径并选择铣刀;规划加工方法及加工路线;编制数控程序并进行仿真验证,若仿真过程中出现干涉或过切,则重新将叶片型面划分切削区域;否则,进行零件加工。本发明在考虑叶片部位结构特点和尺寸、技术条件要求并保证加工系统刚性的情况,合理设置切削区域,选择整硬端铣刀,采用U钻预开槽

一种基于减振粗铣和螺旋精铣的整体叶轮叶型加工方法.pdf

本发明公开了一种基于减振粗铣和螺旋精铣的整体叶轮叶型加工方法,针对整体叶轮大扭转、窄间距叶型和大曲率变化的流道面。该方法以刀具前倾角变化、铣削切削力变化和实际切削振动情况作为加工稳定性分析依据,沿叶展方向将叶片型腔依次划分为稳定切削区域、易振动切削区域,在易振动切削区域采用叶片型腔粗铣和叶型半精铣逐层同步加工防过切策略,通过构建辅助流道面进一步降低粗铣过程刀轴矢量变化,采用带圆弧进退刀的分层螺旋式刀具轨迹进行精铣加工,减小叶展方向表面波纹度数值。本发明可降低刀轴变化幅度,提高铣削过程平稳性,增强叶型加工刚

一种三元叶轮的粗铣加工方法.pdf

本发明公开了一种三元叶轮的粗铣加工方法,包括:通过应用软件构造三元叶轮的立体模型;根据所述立体模型上的流道的曲面曲率和/或叶片的扭曲角度,将一所述流道划分为若干个加工区域;分别对各个所述加工区域上的曲面曲率和/或叶片的扭曲角度进行分析,确定各个所述加工区域所对应的加工角度;将镗床工作台上的刀具的加工角度分别设置为各个所述加工区域所对应的加工角度;通过设置加工角度后的所述刀具,分别对与各个所述加工区域对应的叶轮坯料上的区域进行加工,使所述叶轮坯料上形成所述流道,完成所述三元叶轮的粗铣加工。本发明通过使用镗床

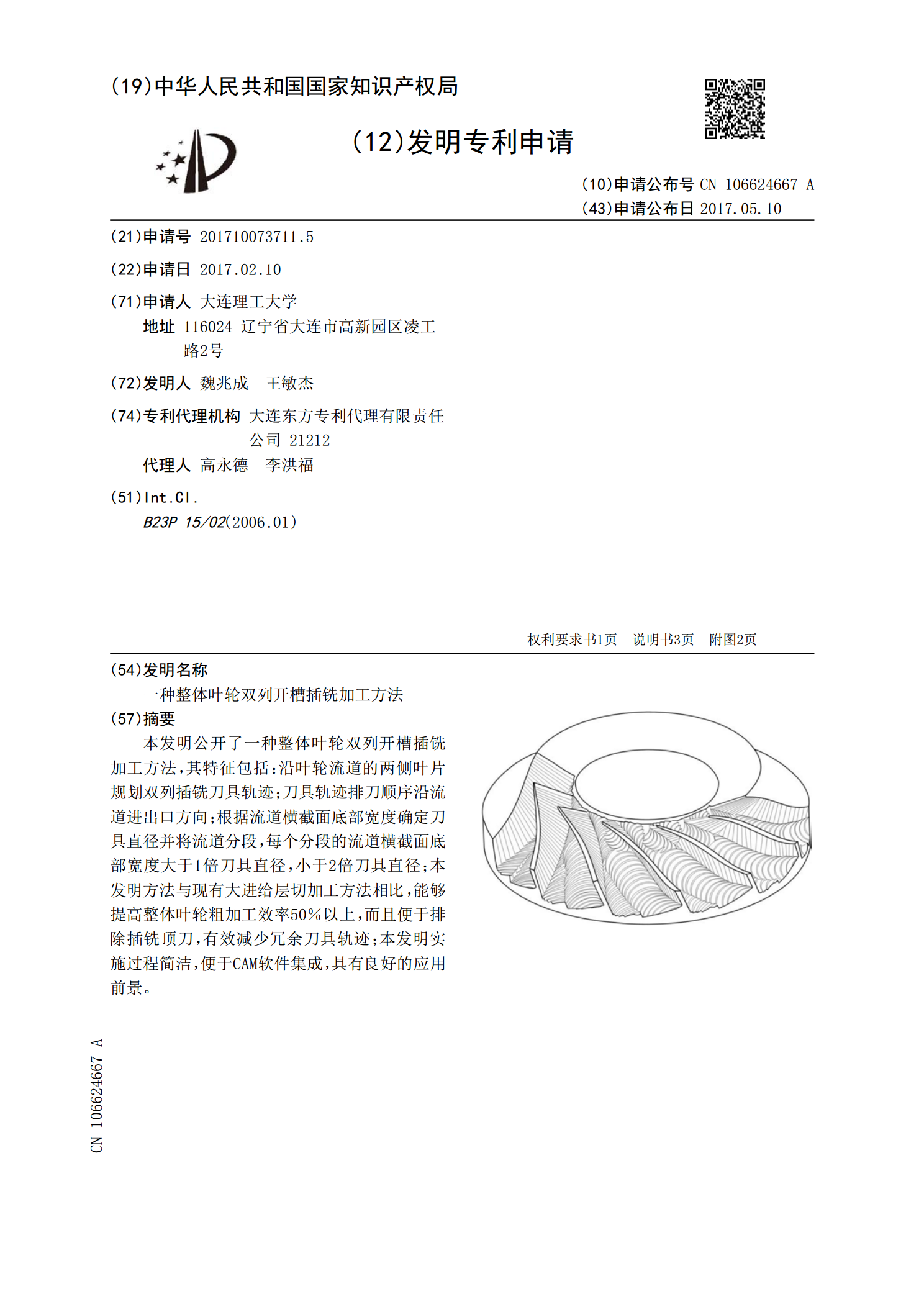

一种整体叶轮双列开槽插铣加工方法.pdf

本发明公开了一种整体叶轮双列开槽插铣加工方法,其特征包括:沿叶轮流道的两侧叶片规划双列插铣刀具轨迹;刀具轨迹排刀顺序沿流道进出口方向;根据流道横截面底部宽度确定刀具直径并将流道分段,每个分段的流道横截面底部宽度大于1倍刀具直径,小于2倍刀具直径;本发明方法与现有大进给层切加工方法相比,能够提高整体叶轮粗加工效率50%以上,而且便于排除插铣顶刀,有效减少冗余刀具轨迹;本发明实施过程简洁,便于CAM软件集成,具有良好的应用前景。