一种整体叶轮双列开槽插铣加工方法.pdf

努力****甲寅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种整体叶轮双列开槽插铣加工方法.pdf

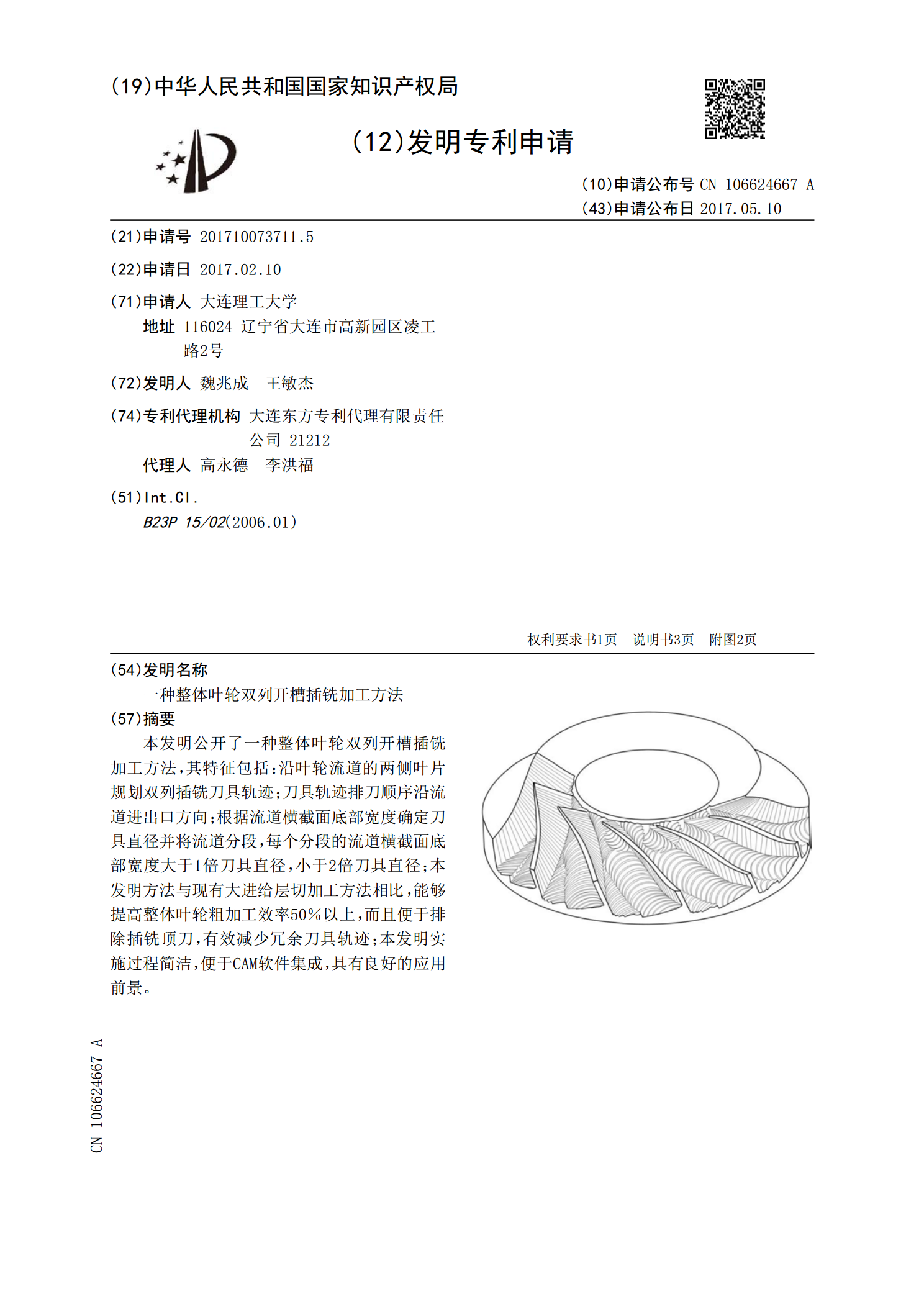

本发明公开了一种整体叶轮双列开槽插铣加工方法,其特征包括:沿叶轮流道的两侧叶片规划双列插铣刀具轨迹;刀具轨迹排刀顺序沿流道进出口方向;根据流道横截面底部宽度确定刀具直径并将流道分段,每个分段的流道横截面底部宽度大于1倍刀具直径,小于2倍刀具直径;本发明方法与现有大进给层切加工方法相比,能够提高整体叶轮粗加工效率50%以上,而且便于排除插铣顶刀,有效减少冗余刀具轨迹;本发明实施过程简洁,便于CAM软件集成,具有良好的应用前景。

一种整体叶轮开槽插铣加工优化方法.pdf

本发明公开了一种整体叶轮开槽插铣加工优化方法,其建立插铣动力学模型和大圆角插铣刀非对称插铣的铣削力模型,将通过模态试验获得的模态参数和由铣削力模型得到的动态铣削力代入到动力学方程中从而进一步对切削力进行修正;建立等效刀杆稳定性分析有限元模型,引入变形比和刀杆危险位置径向偏移量,从而获取优化的切削参数。所述方法解决了整体叶轮开槽插铣加工中切削参数的选择优化问题,从而避免了加工过程中刀具和工件产生干涉现象,达到了叶片变形小、切削效率高的有益效果。本发明也适用于类似零件的开槽插铣粗加工。

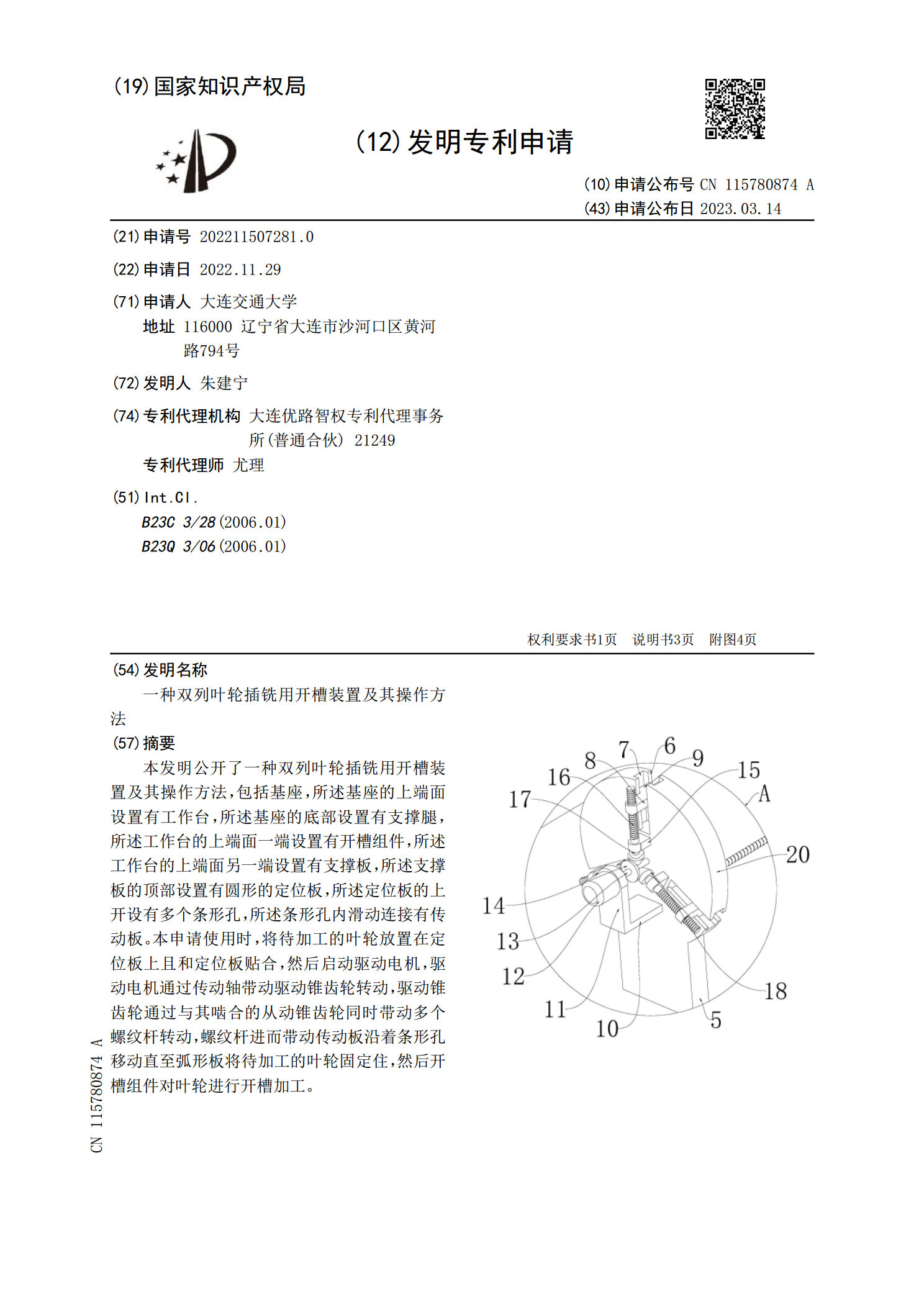

一种双列叶轮插铣用开槽装置及其操作方法.pdf

本发明公开了一种双列叶轮插铣用开槽装置及其操作方法,包括基座,所述基座的上端面设置有工作台,所述基座的底部设置有支撑腿,所述工作台的上端面一端设置有开槽组件,所述工作台的上端面另一端设置有支撑板,所述支撑板的顶部设置有圆形的定位板,所述定位板的上开设有多个条形孔,所述条形孔内滑动连接有传动板。本申请使用时,将待加工的叶轮放置在定位板上且和定位板贴合,然后启动驱动电机,驱动电机通过传动轴带动驱动锥齿轮转动,驱动锥齿轮通过与其啮合的从动锥齿轮同时带动多个螺纹杆转动,螺纹杆进而带动传动板沿着条形孔移动直至弧形板

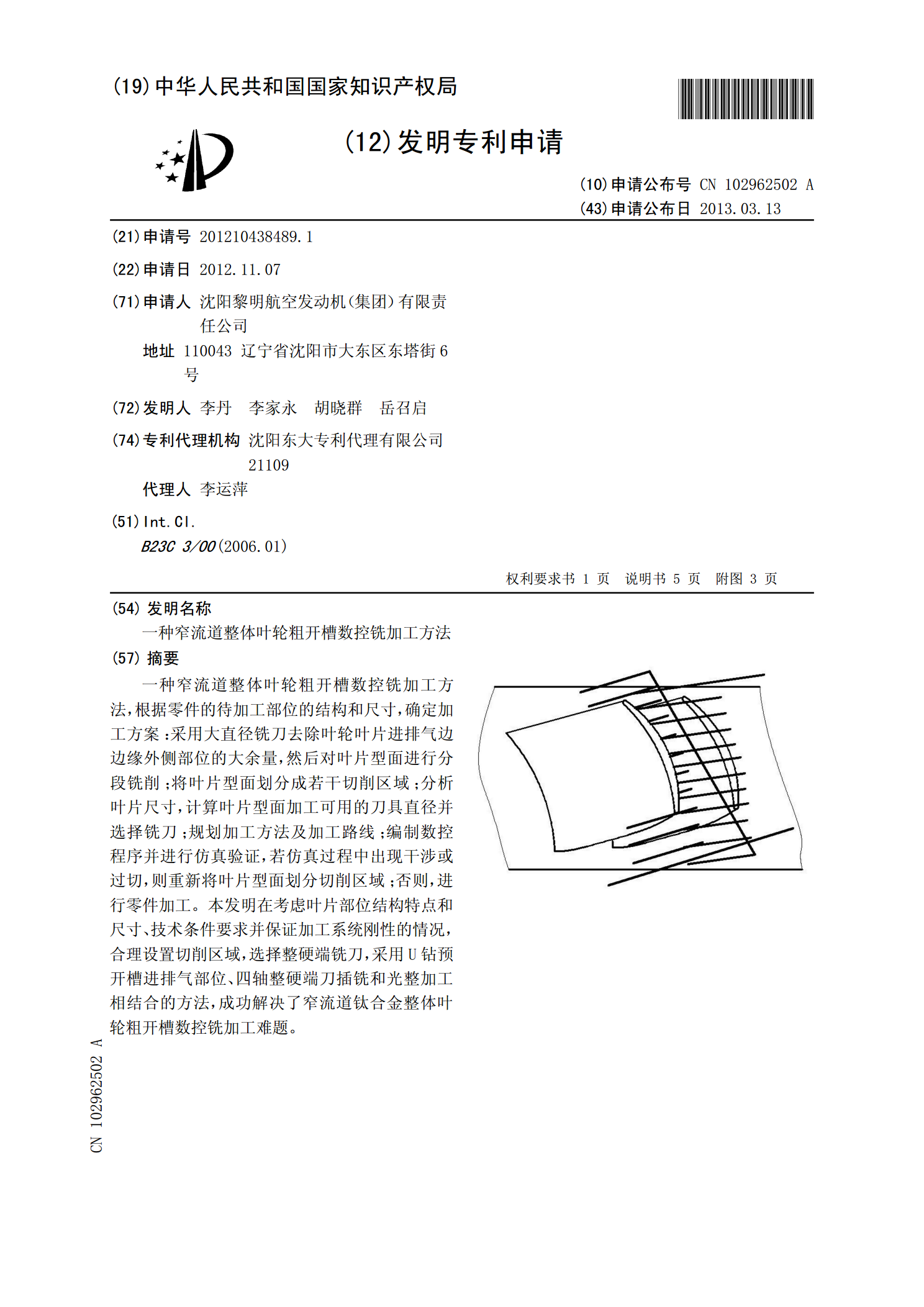

一种窄流道整体叶轮粗开槽数控铣加工方法.pdf

一种窄流道整体叶轮粗开槽数控铣加工方法,根据零件的待加工部位的结构和尺寸,确定加工方案:采用大直径铣刀去除叶轮叶片进排气边边缘外侧部位的大余量,然后对叶片型面进行分段铣削;将叶片型面划分成若干切削区域;分析叶片尺寸,计算叶片型面加工可用的刀具直径并选择铣刀;规划加工方法及加工路线;编制数控程序并进行仿真验证,若仿真过程中出现干涉或过切,则重新将叶片型面划分切削区域;否则,进行零件加工。本发明在考虑叶片部位结构特点和尺寸、技术条件要求并保证加工系统刚性的情况,合理设置切削区域,选择整硬端铣刀,采用U钻预开槽

半开式整体叶轮的定轴插铣加工.docx

半开式整体叶轮的定轴插铣加工半开式整体叶轮的定轴插铣加工半开式整体叶轮是一种常见的机械部件,广泛应用于各种机械设备中,如水泵、风机、压缩机等。半开式整体叶轮的定轴插铣加工是一项重要的加工工艺,旨在确保叶轮的几何形状和精度,以保证其性能和寿命。一、半开式整体叶轮的设计在进行半开式整体叶轮的加工之前,首先需要进行详细的设计。设计半开式整体叶轮的重要参数包括叶轮的直径、宽度、叶片的数量、叶片的扭转角度、进口流体速度和压力等。叶轮的直径和宽度是叶轮加工的基础参数,一般根据水泵、风机或压缩机的需求来确定。叶片的数量