拨叉轴钻孔工艺.pdf

邻家****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

拨叉轴钻孔工艺.pdf

本发明涉及拨叉加工领域,具体涉及一种拨叉轴钻孔工艺。包括以下步骤:步骤1,进行第一次钻孔,最大钻孔直径为a,形成基础孔;步骤2,在基础孔的基础上进行第二次钻孔,第二次钻孔深度大于第一次钻孔深度,最大钻孔直径为b,所述a大于或小于b,形成二次孔;步骤3,在二次孔的基础上进行第三次钻孔,最大钻孔直径为c,第三次钻孔深度小于第一次钻孔深度且c>a,或者第三次钻孔深度大于第一次钻孔深度并小于第二次钻孔深度,且b<c<a,形成台阶孔;步骤4,将台阶孔扩孔形成锥形孔。本发明中的拨叉轴钻孔工艺能够降低钻头的损坏频率和钻

拨叉轴与拨叉.pdf

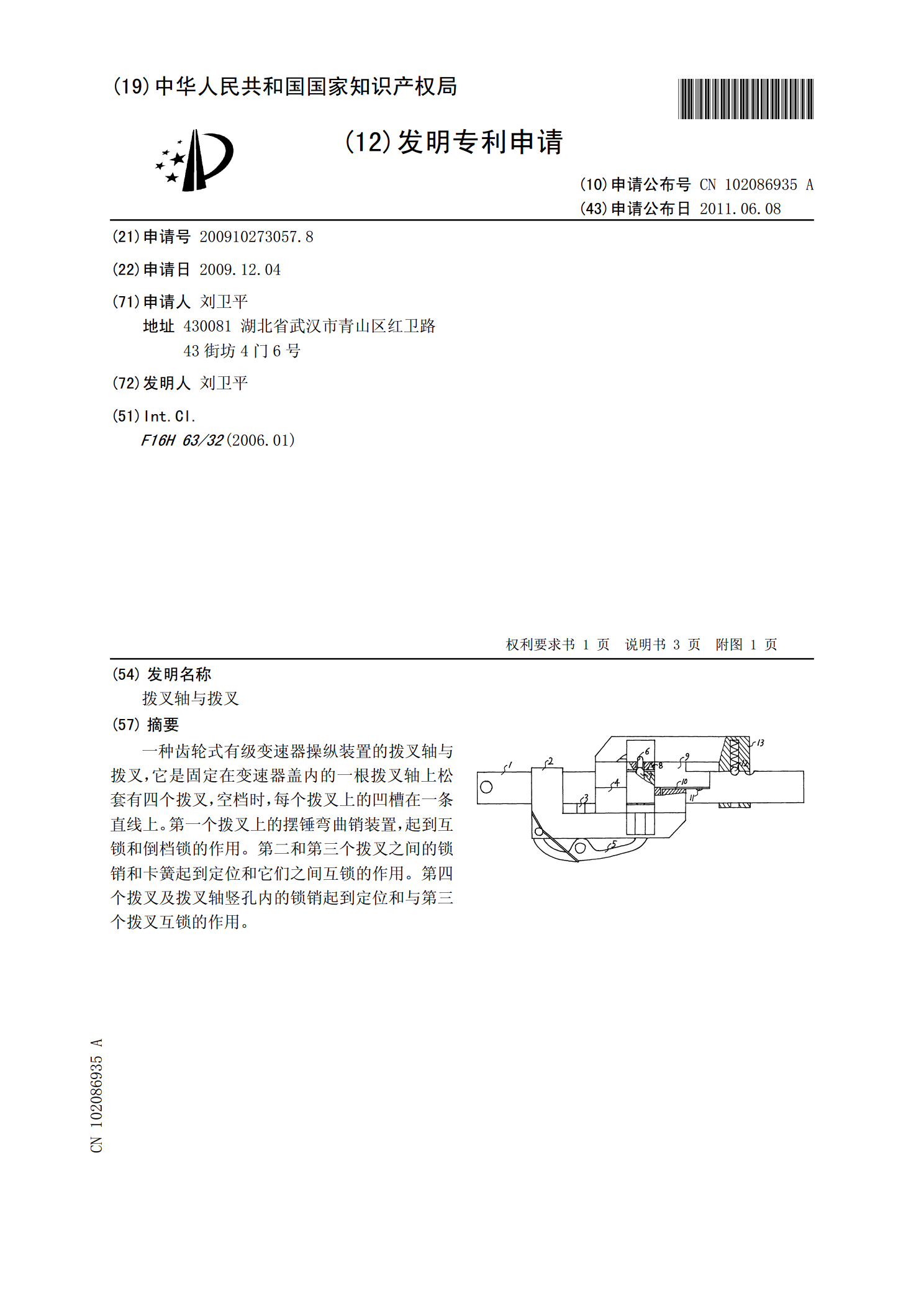

一种齿轮式有级变速器操纵装置的拨叉轴与拨叉,它是固定在变速器盖内的一根拨叉轴上松套有四个拨叉,空档时,每个拨叉上的凹槽在一条直线上。第一个拨叉上的摆锤弯曲销装置,起到互锁和倒档锁的作用。第二和第三个拨叉之间的锁销和卡簧起到定位和它们之间互锁的作用。第四个拨叉及拨叉轴竖孔内的锁销起到定位和与第三个拨叉互锁的作用。

拨叉轴类产品工艺创新.docx

拨叉轴类产品工艺创新拨叉轴是机械传动系统中常见的重要零部件,用于驱动机械装置的转动。在传统的拨叉轴设计和制造过程中,主要考虑的因素有结构设计、材料选择、加工工艺等。然而,随着科技的不断发展和工业应用需求的变化,拨叉轴的功能和性能要求也在不断提高。因此,本论文旨在通过工艺创新来提高拨叉轴的性能。首先,对于拨叉轴的结构设计进行创新是提高其性能的关键。传统的拨叉轴结构通常是简单的圆柱形,但这种结构在承受力和稳定性方面存在一定的局限性。因此,可以考虑将拨叉轴的结构优化为更复杂的形状,例如采用多边形或椭圆形横截面,

操纵拨叉的工艺规程及钻孔夹具设计.doc

毕业设计说明书题目:操纵拨叉的工艺规程及钻孔夹具设计摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。操纵拨叉加工工艺规程及夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导

拨叉轴及其制造方法.pdf

本发明公开了一种拨叉轴及其制造方法,该拨叉轴设有圆柱形工作区,所述工作区上设有多个换挡滑槽,所述各换挡滑槽的轴向截面的基本形状是圆弧状,所述各换挡滑槽表面是经过弹性砂轮打磨制成的光滑表面。该制造方法,具有以下步骤:①选用钢柱坯料,在其上铣削出预定数量的换挡滑槽;②对铣削好换挡滑槽的坯料进行淬火处理,以提高换挡滑槽的硬度;③对进行淬火处理后的坯料进行打磨处理,具体是采用弹性砂轮打磨换挡滑槽,待换挡滑槽表面从粗糙发黑变成光滑反光后即可将其作为拨叉轴成品。本发明产品具有高可靠性和稳定性,本发明工艺具有较好的简捷