重庆单轨车顶板组成焊接工艺方法.pdf

灵波****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

重庆单轨车顶板组成焊接工艺方法.pdf

一种重庆单轨车顶板组成焊接工艺方法,首先把车顶板各块型材落在工装上,按照图纸要求进行组对,组对完成后,在工件一位端和二位端处各加一块工艺梁以保证车顶外形完整,同时错口要求控制在1mm以内;其次每隔200mm对焊缝进行点固,点固长度为20-30mm,剖沟深度为1-2mm,点固完成后,在焊缝区域放置同样型号的条形压铁;最后使用双枪双丝IGM机械手进行自动焊接,焊缝寻找方式为激光跟踪。本发明提升产品的生产效率,双枪高效率双丝高速度大大提高了生产效率,双枪双丝工艺的生产效率是单枪单丝焊工艺的2倍甚至更高;提高车顶

汽车顶板焊接方法.pdf

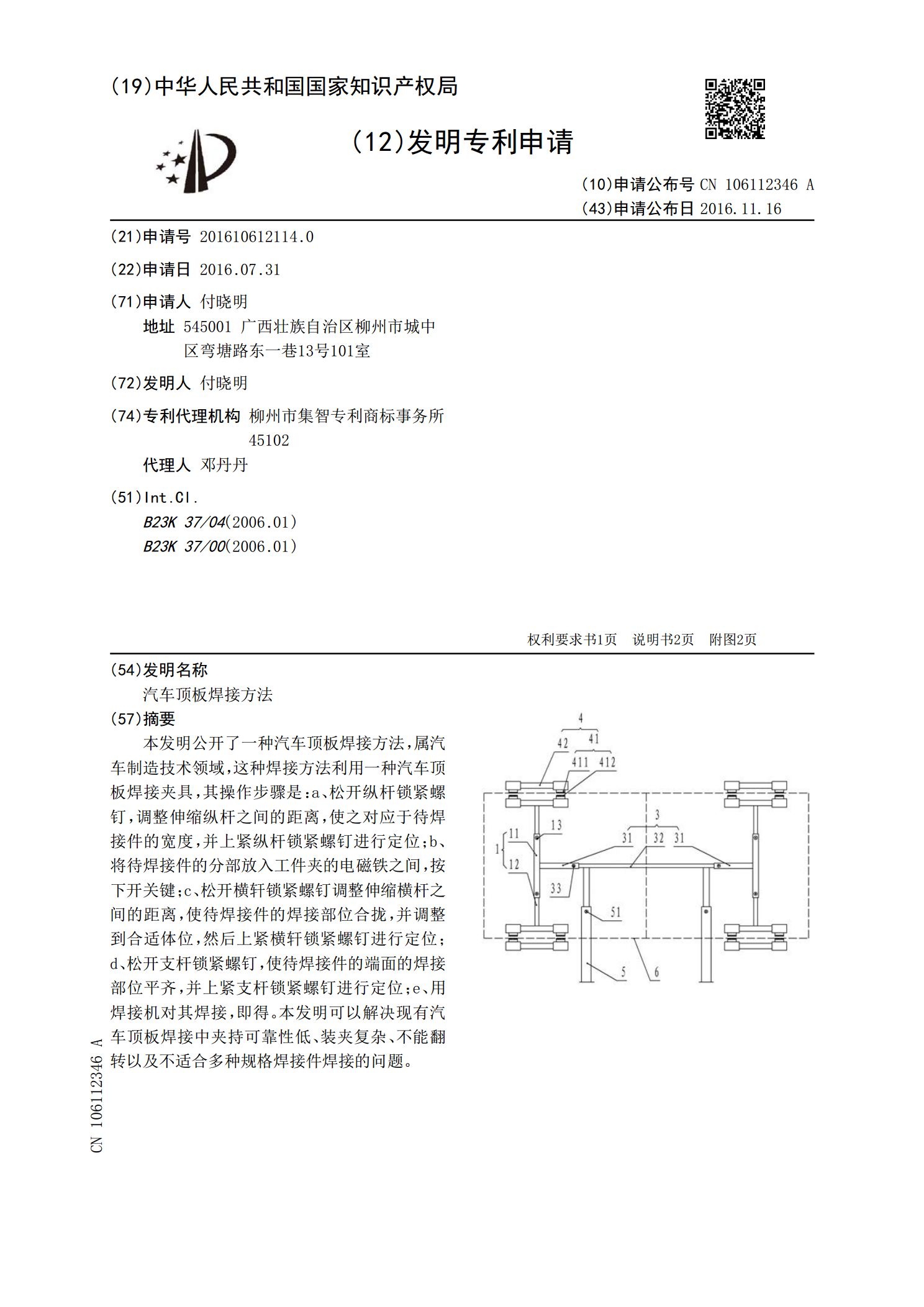

本发明公开了一种汽车顶板焊接方法,属汽车制造技术领域,这种焊接方法利用一种汽车顶板焊接夹具,其操作步骤是:a、松开纵杆锁紧螺钉,调整伸缩纵杆之间的距离,使之对应于待焊接件的宽度,并上紧纵杆锁紧螺钉进行定位;b、将待焊接件的分部放入工件夹的电磁铁之间,按下开关键;c、松开横轩锁紧螺钉调整伸缩横杆之间的距离,使待焊接件的焊接部位合拢,并调整到合适体位,然后上紧横轩锁紧螺钉进行定位;d、松开支杆锁紧螺钉,使待焊接件的端面的焊接部位平齐,并上紧支杆锁紧螺钉进行定位;e、用焊接机对其焊接,即得。本发明可以解决现有汽

单轨游乐车.pdf

本发明涉及一种单轨游乐车,在“T”形或“工”形单轨上运行,包括导向车、回转轴、摆杆和主车;所述导向车夹在所述单轨上,其具有车架和装在所述车架上、分别在所述单轨两侧壁上滚动的至少两个导向轮;所述回转轴在所述导向车正上方竖直设置,且所述回转轴下端通过一垂直于单轨延伸方向的水平销轴与所述导向车可转动连接;所述摆杆具有至少两根,其一端端部套设在所述回转轴上固定,另一端端部分别位于所述回转轴两侧;所述主车以所述单轨为中线地位于单轨正上方,且主车的车桥两端分别与两根摆杆的端部铰接。由于导向车的导向轮始终夹紧在单轨上,

焊接方法及工艺.doc

学习情境焊接概论课程名称焊接方法及工艺班级学习情境绪论计划学时2知识目标1.了解焊接在现代工业中的地位,焊接方法的发展概况;2.理解本课程的学习方法;3.掌握焊接及其本质,焊接方法的分类及特点。能力目标1.理解本课程的学习方法;2.掌握焊接及其本质,焊接方法的分类及特点。教学重点焊接及其本质焊接方法的分类及特点[任务导入]:目前你所见的焊接有哪些?出现在哪些行业中?是否知道目前国内外先进的焊接方法和焊接技术?[知识链接]:一.焊接及其本质焊接是指通过适当的物理化学过程使两个分离的固态物体(工件)产生原子间

手动托盘车焊接工艺的焊接变形仿真及预测.docx

手动托盘车焊接工艺的焊接变形仿真及预测论文标题:手动托盘车焊接工艺的焊接变形仿真及预测摘要:手动托盘车是一种广泛应用于物流行业的运输设备,在制造过程中需要进行焊接工艺。然而,焊接过程中会产生焊接变形,影响到托盘车的装配和使用。因此,本论文旨在通过焊接变形仿真及预测研究,对手动托盘车焊接工艺进行优化和改进,提高托盘车的质量和可靠性。第一章引言1.1研究背景和意义手动托盘车是一种常见的物流装备,广泛应用于仓储、物流和生产等领域。然而,由于焊接过程中的热变形和残余应力,使得托盘车在使用过程中发生变形,给装配和使