管式正极板及其制备方法.pdf

Jo****34

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

管式正极板及其制备方法.pdf

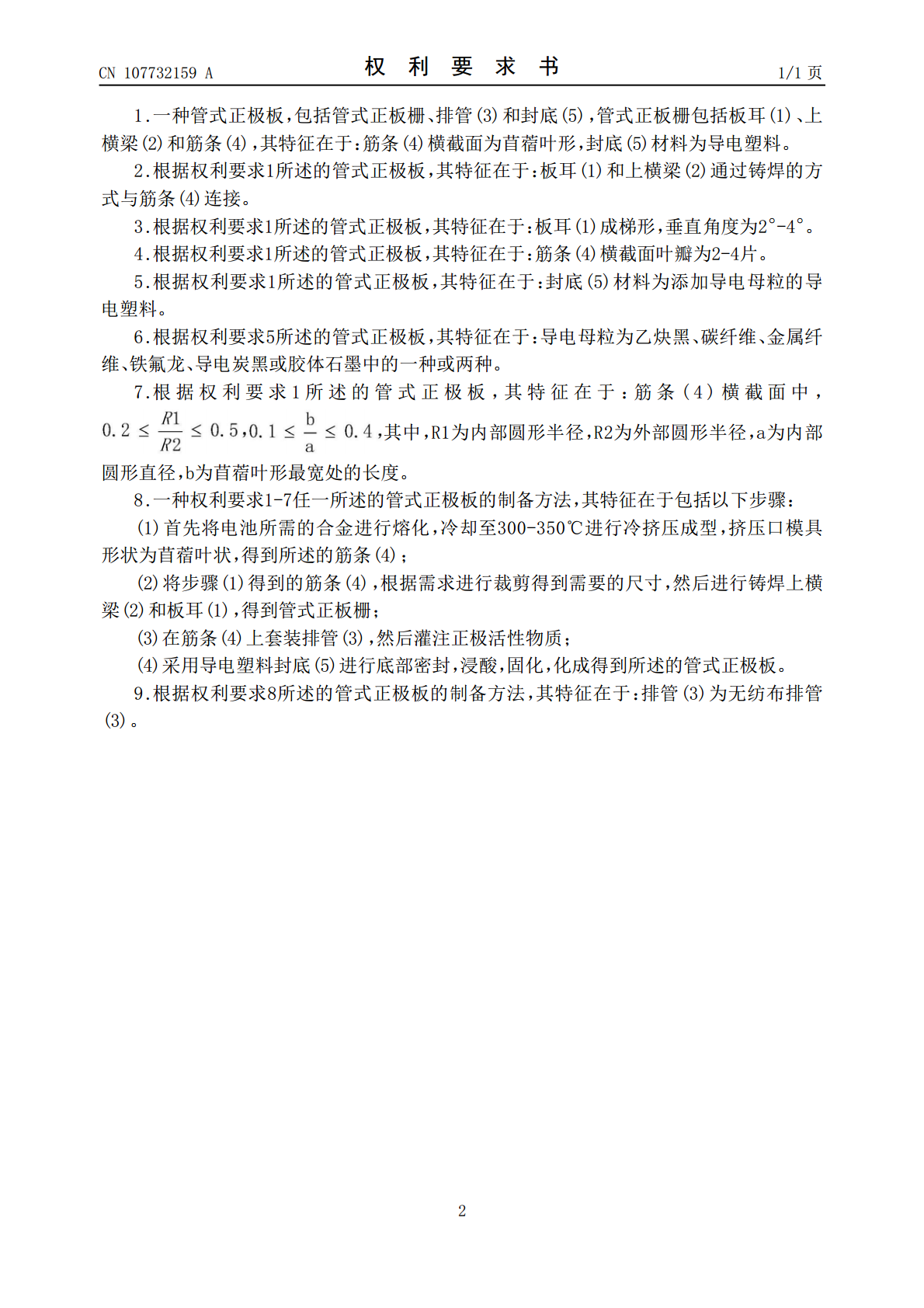

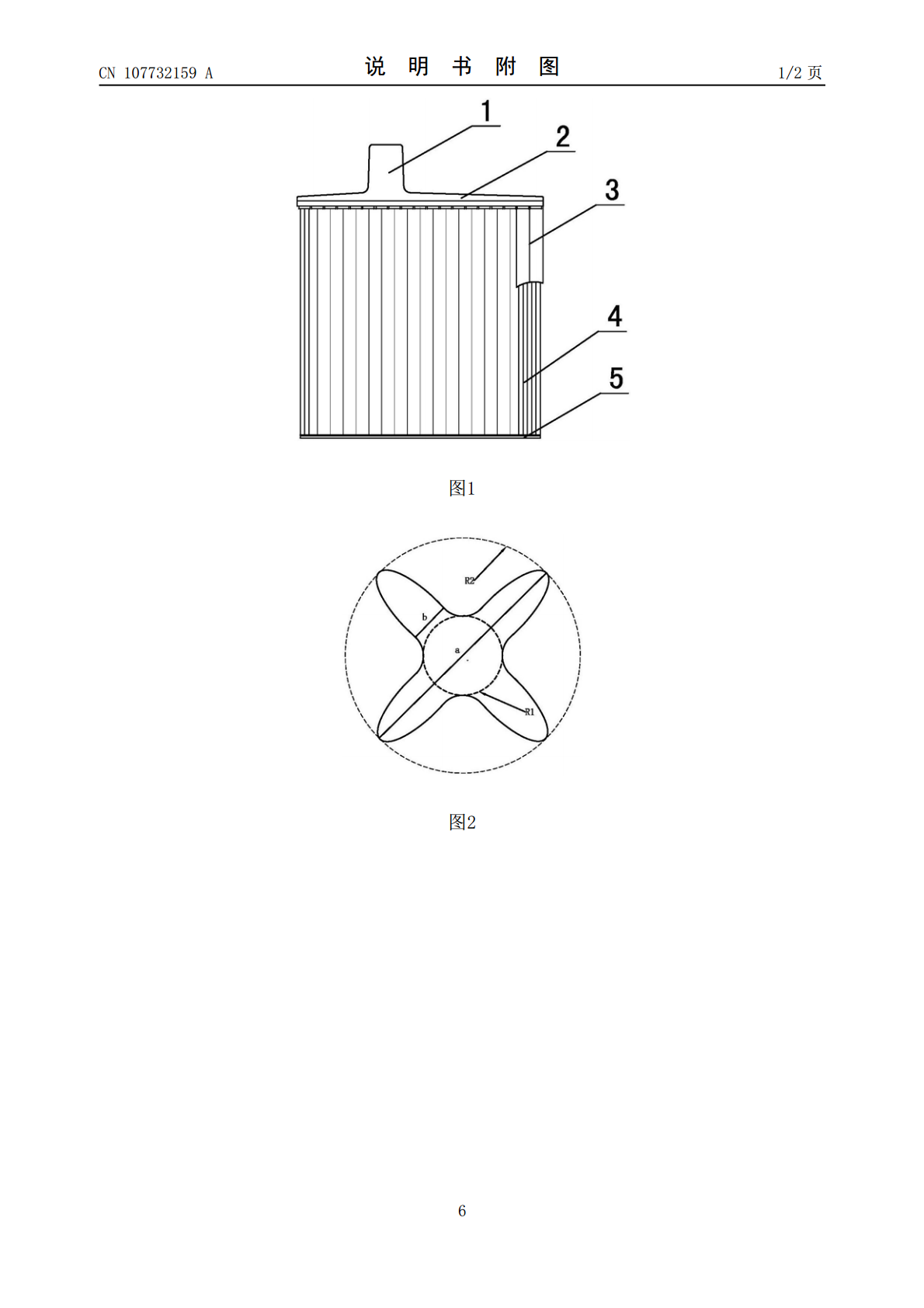

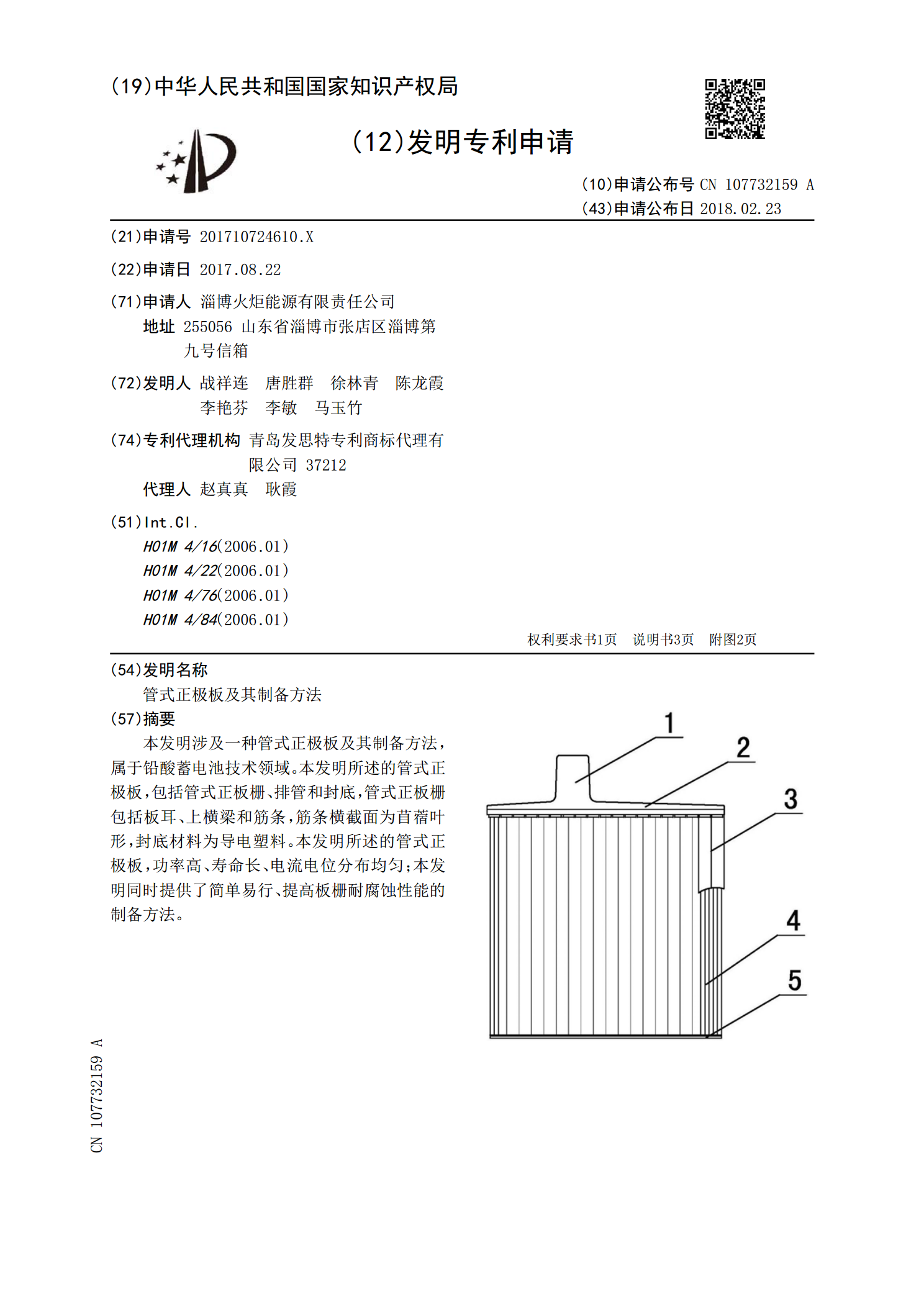

本发明涉及一种管式正极板及其制备方法,属于铅酸蓄电池技术领域。本发明所述的管式正极板,包括管式正板栅、排管和封底,管式正板栅包括板耳、上横梁和筋条,筋条横截面为苜蓿叶形,封底材料为导电塑料。本发明所述的管式正极板,功率高、寿命长、电流电位分布均匀;本发明同时提供了简单易行、提高板栅耐腐蚀性能的制备方法。

燃料电池用双极板及其制备方法.pdf

本发明公开了一种燃料电池用双极板的制备方法,包括以下步骤:S1:将多层碳纤维编织层与树脂粉末混合,使树脂均匀填补于碳纤维之间的孔隙中;S2:将混合树脂的碳纤维编织层放入模具中进行固化,得到碳纤维预制板;S3:将碳纤维预制板进行抛光,成型加工空气流道、冷却流道和氢气流道,得到所述双极板。本发明还公开了由所述方法得到的燃料电池用双极板。本发明的制备方法所得的双极板,极大程度保留了碳纤维本身的优异物理特性,又满足双极板不漏气的要求。

一种痕量酸化碳纳米管负极板与铅膏及其制备方法.pdf

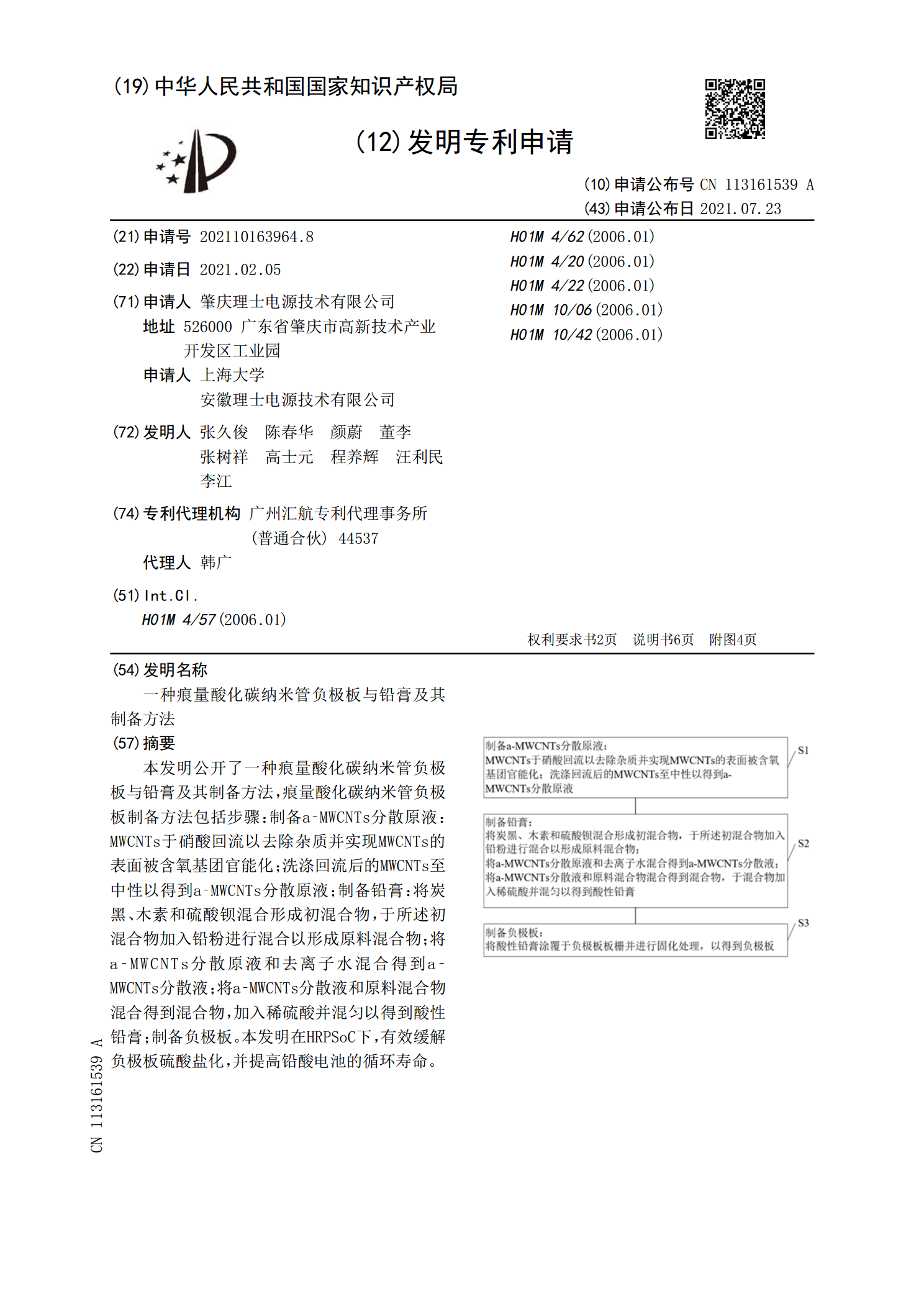

本发明公开了一种痕量酸化碳纳米管负极板与铅膏及其制备方法,痕量酸化碳纳米管负极板制备方法包括步骤:制备a‑MWCNTs分散原液:MWCNTs于硝酸回流以去除杂质并实现MWCNTs的表面被含氧基团官能化;洗涤回流后的MWCNTs至中性以得到a‑MWCNTs分散原液;制备铅膏:将炭黑、木素和硫酸钡混合形成初混合物,于所述初混合物加入铅粉进行混合以形成原料混合物;将a‑MWCNTs分散原液和去离子水混合得到a‑MWCNTs分散液;将a‑MWCNTs分散液和原料混合物混合得到混合物,加入稀硫酸并混匀以得到酸性铅膏

一种螺旋管式压电弹簧及其制备方法.pdf

本发明公开一种螺旋管式压电弹簧及其制备方法。该压电弹簧为螺旋管状结构,压电弹簧从内至外包括金属内芯、压电材料层和外电极层。该制备方法首先把金属内芯绕制成螺旋管状结构;然后使用提拉法把螺旋管状内芯从压电前驱体溶液中提出,随后使用温度梯度炉进行热处理,如此反复多次,直到达到所需厚度;最后使用蒸镀法在螺旋管状结构上均匀蒸镀金属外电极,之后经过极化处理,而得到螺旋管式压电弹簧。本发明在较小的外力作用下就可以产生较大的形变,这在进行力的测量或传感时能够获得极高的灵敏度和线性度;同时,在采集一些具有较大运动幅度的机械

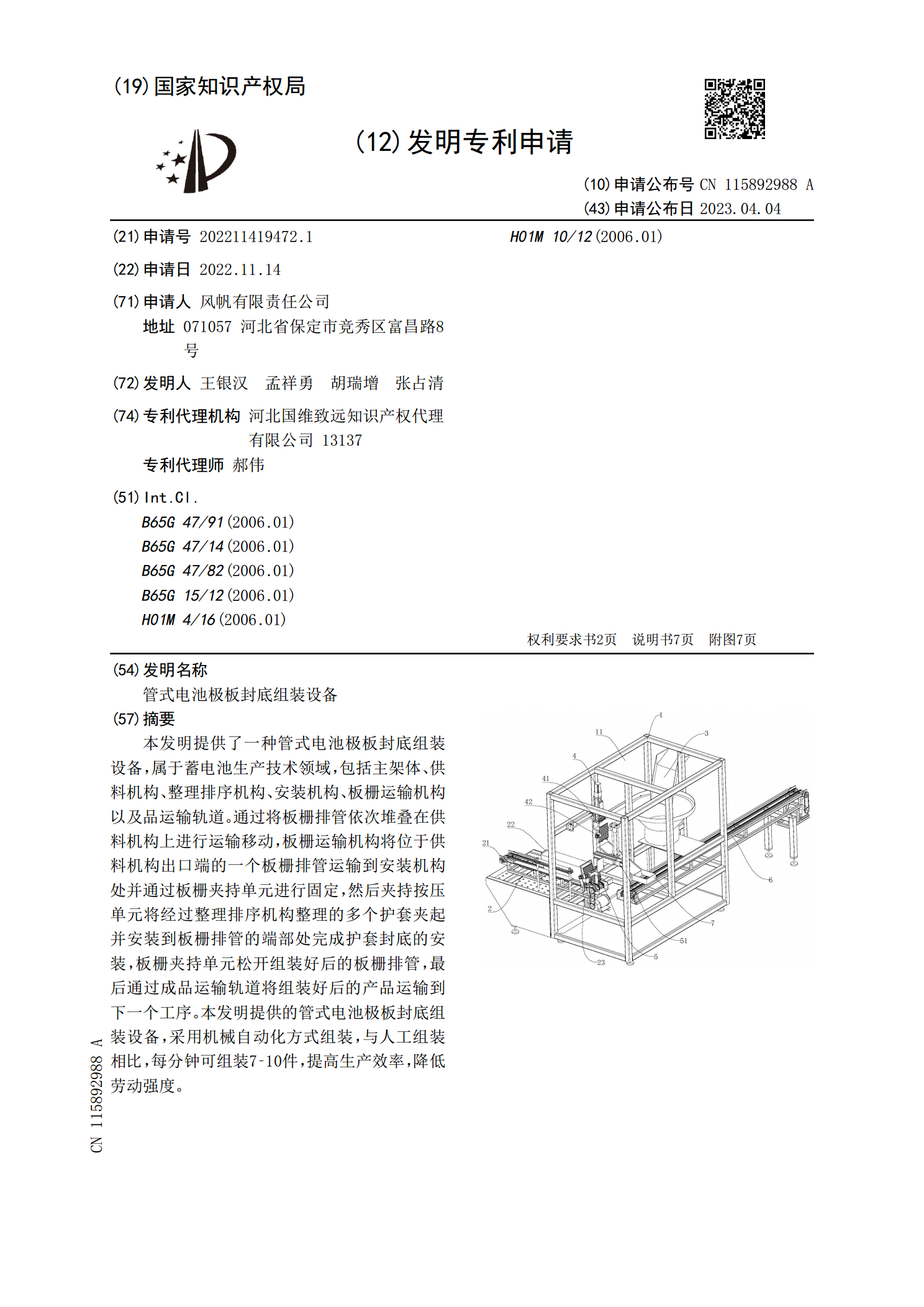

管式电池极板封底组装设备.pdf

本发明提供了一种管式电池极板封底组装设备,属于蓄电池生产技术领域,包括主架体、供料机构、整理排序机构、安装机构、板栅运输机构以及品运输轨道。通过将板栅排管依次堆叠在供料机构上进行运输移动,板栅运输机构将位于供料机构出口端的一个板栅排管运输到安装机构处并通过板栅夹持单元进行固定,然后夹持按压单元将经过整理排序机构整理的多个护套夹起并安装到板栅排管的端部处完成护套封底的安装,板栅夹持单元松开组装好后的板栅排管,最后通过成品运输轨道将组装好后的产品运输到下一个工序。本发明提供的管式电池极板封底组装设备,采用机械