moldflow软件流动分析及应用.doc

yy****24

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

moldflow软件流动分析及应用.doc

MoldFlow软件流动分析及应用AnalysisandApplicationofFlowwithMoldFlowSoftware麻向军文劲松华南理工大学聚合物新型成型技术国家工程中心华南理工大学—美国MoldFlow高级应用技术中心引言对于任何注塑成型来说,最重要的是控制塑料在模具中的流动方式。制品的许多缺陷,如气穴、熔接痕、短射乃至制品的变形、冷却时间等,都与树脂在模具中的流动方式有关。MPI/Flow通过对熔体在模具中的流动行为进行模拟,可以预测和显示熔体流动前沿的推进方式、填充过程中的压力和温度变

Moldflow软件在冷却分析中的应用.docx

Moldflow软件在冷却分析中的应用Moldflow软件在冷却分析中的应用Moldflow是一款专用于模具工程和注塑工艺的仿真软件,被广泛应用于模具设计、注塑工艺优化、注塑工艺控制等领域。其中,冷却分析是Moldflow软件的一项重要功能,对于优化注塑成型工艺、提高生产效率和质量具有重要的意义。本文将介绍Moldflow软件在冷却分析中的应用,以及其对注塑成型过程的优化作用。一、冷却分析概述注塑成型中,冷却是一个至关重要的过程。注塑制品的质量、成型周期直接受冷却效果的影响。冷却不均会导致零件变形、表面缺

基于MoldFlow软件面板流动方案对比分析.docx

基于MoldFlow软件面板流动方案对比分析IntroductionMoldFlowsoftwareisapowerfultoolforanalyzingandoptimizingtheinjectionmoldingprocess.Oneofitskeyfeaturesistheabilitytosimulateandcomparedifferentflowscenariosinordertoidentifythemostoptimalapproach.Inthisessay,wewilldiscuss

MoldFlow软件塑料制品翘曲分析及应用.pdf

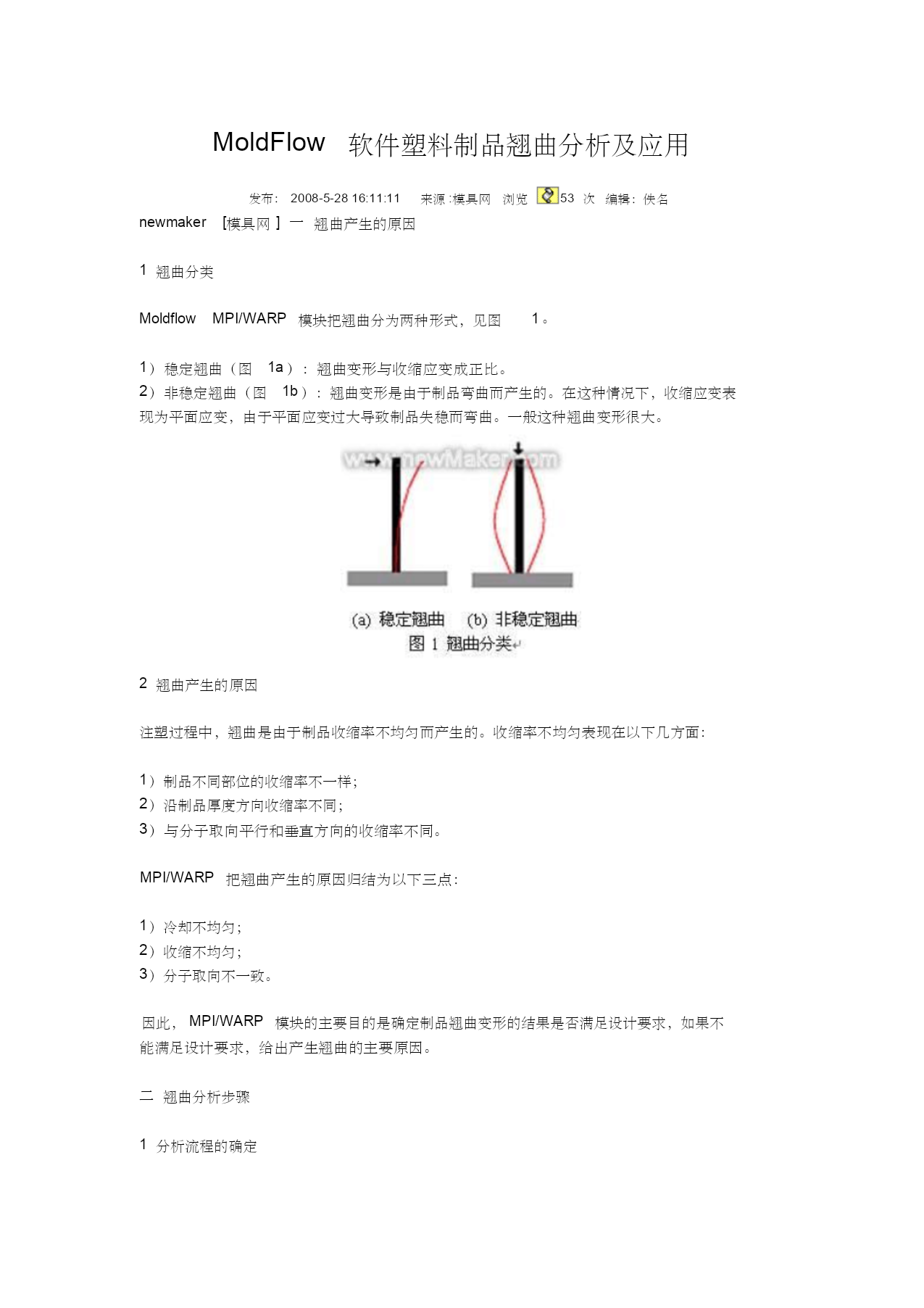

MoldFlow软件塑料制品翘曲分析及应用发布:2008-5-2816:11:11来源:模具网浏览53次编辑:佚名newmaker[模具网]一翘曲产生的原因1翘曲分类MoldflowMPI/WARP模块把翘曲分为两种形式,见图1。1)稳定翘曲(图1a):翘曲变形与收缩应变成正比。2)非稳定翘曲(图1b):翘曲变形是由于制品弯曲而产生的。在这种情况下,收缩应变表现为平面应变,由于平面应变过大导致制品失稳而弯曲。一般这种翘曲变形很大。2翘曲产生的原因注塑过程中,翘曲是由于制品收缩率不均匀而产生的。收缩率不均匀

MoldFlow软件在浇口设计中的应用.pdf

一l专题.模具cA。AM.图7注射压力变化曲线图8锁模力变化曲线簟(7)锁模力变化曲线如图8所示图3浇u位置远择图8是锁模力随时间的变化曲线,最大锁模力为967T,但这个方案违反浇口设置的最基本原则:浇口设定在较厚1000T的或型机是完全可以满足要求的。的区域,而不应设定在较薄的区域。故有滞流现象及其它的成f8)矩形内框内侧浇口设计方案分析结果得知:型问题发生。①这个方案会在框内四个侧壁留下浇口痕迹,需手工修(3)翘曲变形量如图4所示整。X&Y&Z向翘益变形方向如4图中所示,X向变形量为②浇口进料位置处需