一种车架纵梁、车架总成、车辆及其制造工艺.pdf

小沛****文章

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种车架纵梁、车架总成、车辆及其制造工艺.pdf

本发明涉及一种车架纵梁、车架总成、车辆及其制造工艺,其中,车架纵梁包括腹板、上翼板以及下翼板,所述上翼板及所述下翼板分别固定于所述腹板沿第一方向的相对两端,所述上翼板与所述下翼板中至少一者包括沿所述第一方向间隔设置的第一子翼板与第二子翼板,所述第一子翼板与所述第二子翼板的一端相互连接,另一端分别与所述腹板连接。本申请中上翼板和/或下翼板由第一子翼板及第二子翼板沿第一方向间隔设置而成,即第一子翼板与第二子翼板形成两层空心结构,由此,该空心化的翼板结构能够实现车架纵梁的高刚度要求,确保车架纵梁的强度,从而能够

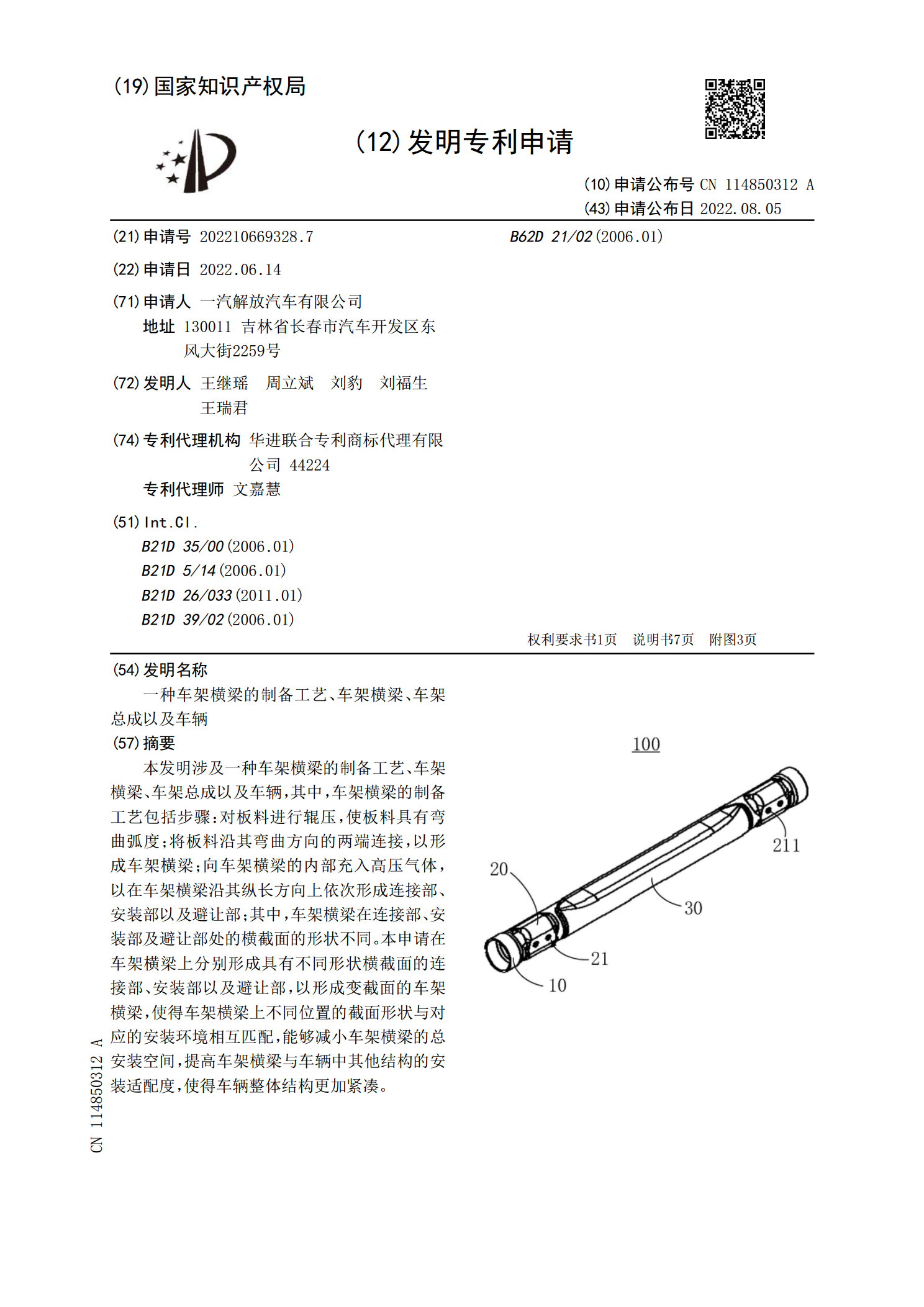

一种车架横梁的制备工艺、车架横梁、车架总成以及车辆.pdf

本发明涉及一种车架横梁的制备工艺、车架横梁、车架总成以及车辆,其中,车架横梁的制备工艺包括步骤:对板料进行辊压,使板料具有弯曲弧度;将板料沿其弯曲方向的两端连接,以形成车架横梁;向车架横梁的内部充入高压气体,以在车架横梁沿其纵长方向上依次形成连接部、安装部以及避让部;其中,车架横梁在连接部、安装部及避让部处的横截面的形状不同。本申请在车架横梁上分别形成具有不同形状横截面的连接部、安装部以及避让部,以形成变截面的车架横梁,使得车架横梁上不同位置的截面形状与对应的安装环境相互匹配,能够减小车架横梁的总安装空间

车架纵梁冲压工艺优化.docx

车架纵梁冲压工艺优化车架纵梁是车辆结构中的重要组成部分,负责承受车辆在行驶过程中的各种力和荷载,具有至关重要的作用。车架纵梁的冲压工艺优化对于提高车辆的结构强度、降低重量、提高安全性能具有重要意义。本文将对车架纵梁冲压工艺优化进行详细阐述。首先,车架纵梁的冲压工艺优化需要考虑的主要问题是提高车架纵梁的形变控制能力和疲劳寿命。在设计车架纵梁的冲压工艺时,需要优化材料的选择、板料的厚度以及冲床的参数等。针对不同的车型和使用环境,可以选择不同材料的板料来满足不同的强度要求。在车架纵梁的冲压过程中,要控制好板材的

车架纵梁的焊接工艺.docx

车架纵梁的焊接工艺车架纵梁是汽车的重要组成部分,它承载着车辆的重量和扭转力,所以焊接工艺对车架纵梁的质量和安全性非常重要。本文将探讨车架纵梁的焊接工艺,包括焊接方法、焊接材料和焊接参数等方面的内容。1.焊接方法车架纵梁的焊接方法主要有气焊、手工电弧焊和焊接机器人等。气焊是早期常用的一种焊接方法,它的特点是操作简单、灵活性高,但是焊缝质量相对较低。手工电弧焊是目前车架纵梁焊接中最常用的一种方法,它具有操作灵活、成本低、效率高等优点,但是需要合格的焊工进行操作,否则容易出现焊缝质量问题。焊接机器人是一种自动化

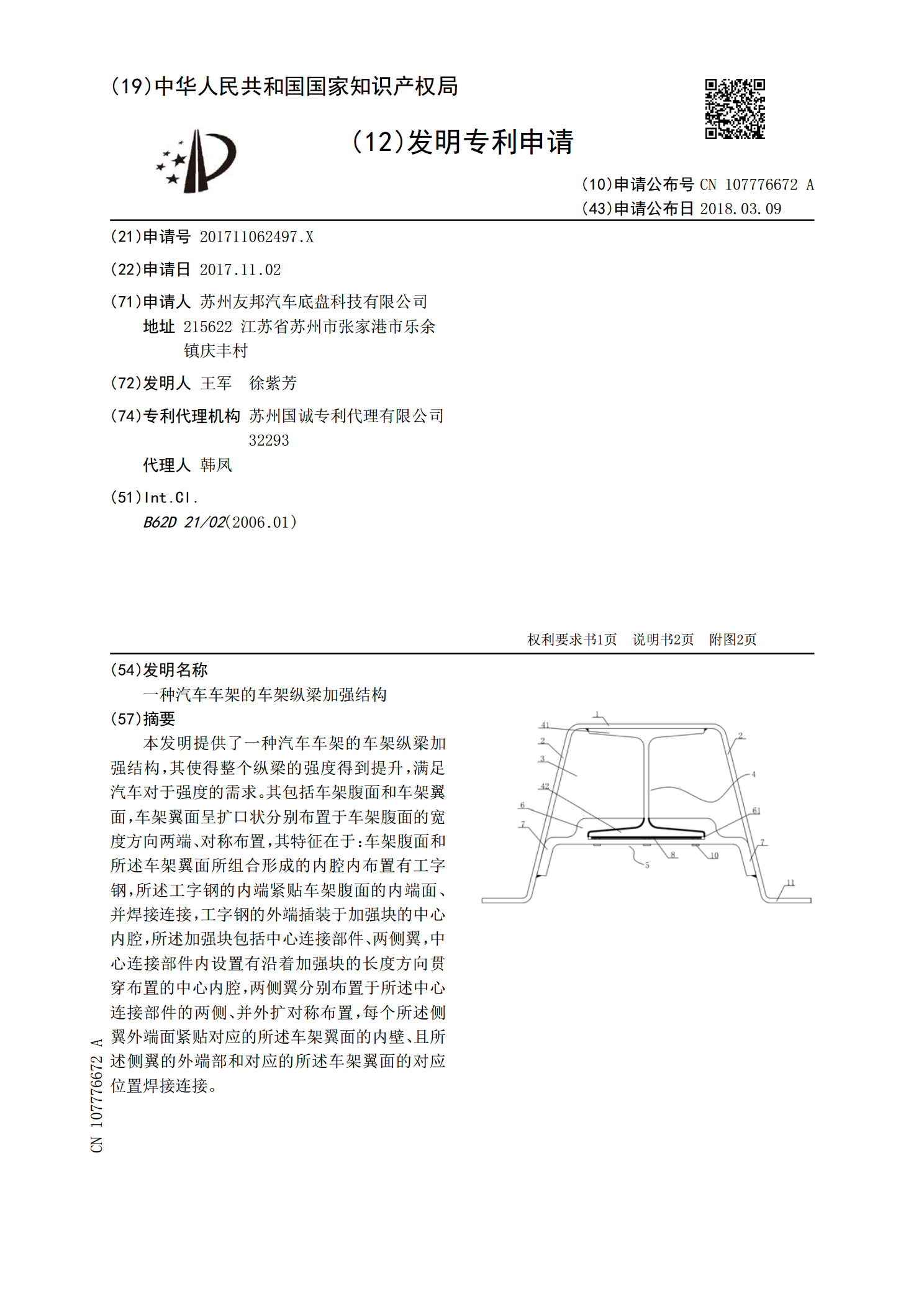

一种汽车车架的车架纵梁加强结构.pdf

本发明提供了一种汽车车架的车架纵梁加强结构,其使得整个纵梁的强度得到提升,满足汽车对于强度的需求。其包括车架腹面和车架翼面,车架翼面呈扩口状分别布置于车架腹面的宽度方向两端、对称布置,其特征在于:车架腹面和所述车架翼面所组合形成的内腔内布置有工字钢,所述工字钢的内端紧贴车架腹面的内端面、并焊接连接,工字钢的外端插装于加强块的中心内腔,所述加强块包括中心连接部件、两侧翼,中心连接部件内设置有沿着加强块的长度方向贯穿布置的中心内腔,两侧翼分别布置于所述中心连接部件的两侧、并外扩对称布置,每个所述侧翼外端面紧贴