一种氮化铝覆铜陶瓷基板的制备方法.pdf

淑然****by

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种氮化铝覆铜陶瓷基板的制备方法.pdf

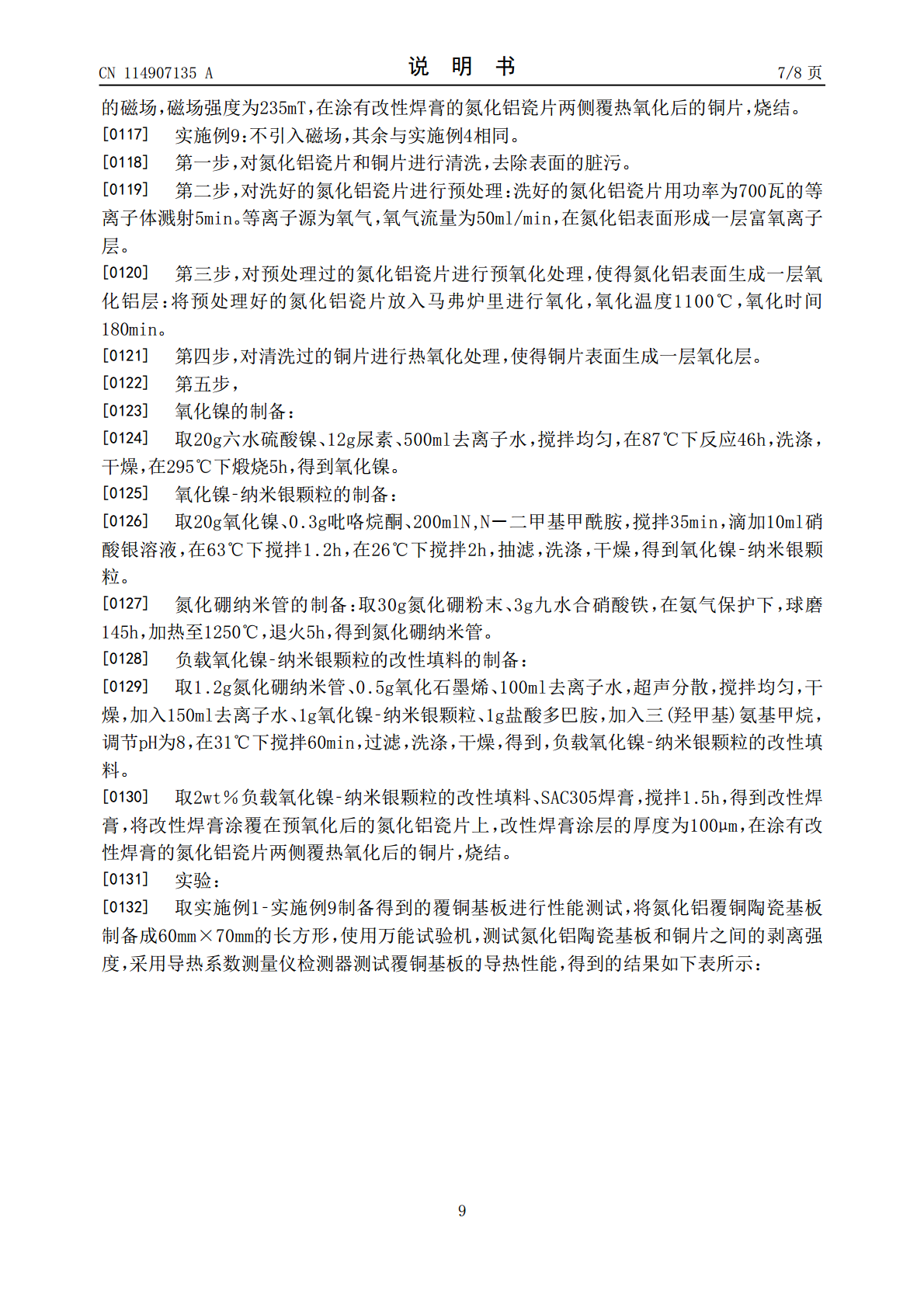

本发明公开了一种氮化铝覆铜陶瓷基板的制备方法。包括以下步骤:第一步,对氮化铝瓷片和铜片进行清洗;第二步,对清洗好的氮化铝瓷片进行等离子体溅射;第三步,对预处理过的氮化铝瓷片进行预氧化处理;第四步,对清洗过的铜片进行热氧化处理;第五步,将预氧化后的氮化铝瓷片和热氧化后的铜片进行烧结。第五步中,预氧化后的氮化铝瓷片和热氧化后的铜片之间涂覆有改性焊膏,该改性焊膏中含有负载氧化镍‑纳米银颗粒的改性填料、SAC305焊膏,制备得到的覆铜基板具有优异的剥离强度、导热性能。

一种氮化铝陶瓷覆铜基板的制备方法.pdf

本发明涉及一种氮化铝陶瓷覆铜基板的制备方法,包括以下步骤:(1)将氮化铝基板浸入除油溶液中,用超声清洗工艺清洗;(2)去掉氮化铝基板表面氧化层;(3)将氮化铝置于真空加热炉内进行热处理;(4)采用能量束辐射到陶瓷基板与铜箔结合面上,形成活性结合面;(5)将形成活性结合面的陶瓷基板置于一真空腔室内;(6)将N

一种激光熔覆制备预焊覆铜陶瓷基板方法.pdf

本发明涉及一种激光熔覆制备预焊覆铜陶瓷基板方法,包括如下步骤:1)除油清洗及丝网印刷:覆铜陶瓷基板除油清洗后在表面需焊接芯片位置印刷锡焊膏或涂覆助焊剂后贴附焊片;2)激光熔覆‑预加热:采用0.4~0.8kW功率激光处理锡焊膏或助焊剂进行预加热,排出有机组分;3)激光熔覆‑形成熔覆层:激光熔覆装置抽真空后,通入保护气体,采用1.5~3kW功率激光再次对焊膏区或助焊剂进行处理,使锡焊膏金属化,冷却后形成熔覆层与铜面牢固结合或使焊片四周与覆铜陶瓷基板固接在一起;4)清洗、烘干:将步骤3)得到的预焊覆铜陶瓷基板清

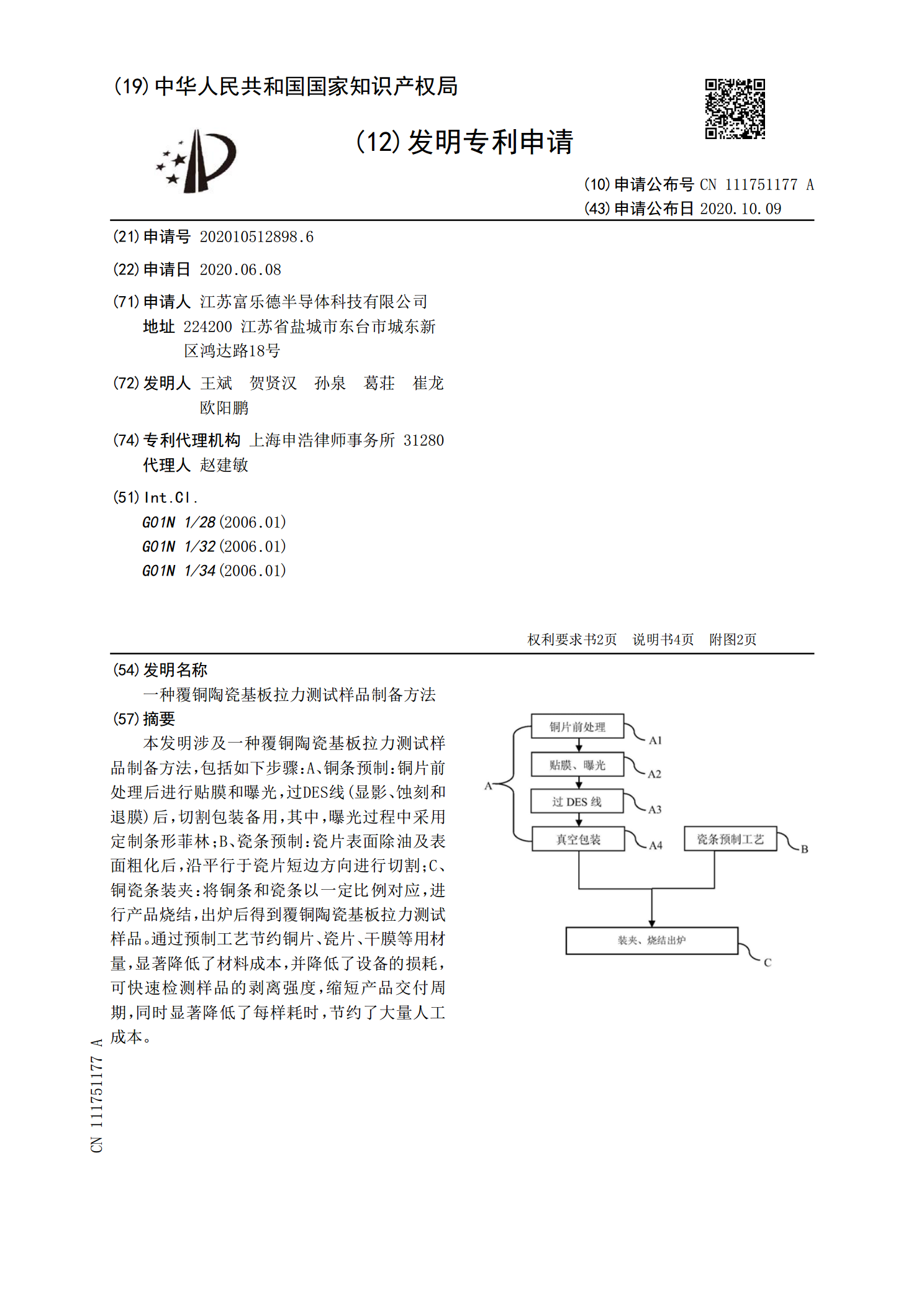

一种覆铜陶瓷基板拉力测试样品制备方法.pdf

本发明涉及一种覆铜陶瓷基板拉力测试样品制备方法,包括如下步骤:A、铜条预制:铜片前处理后进行贴膜和曝光,过DES线(显影、蚀刻和退膜)后,切割包装备用,其中,曝光过程中采用定制条形菲林;B、瓷条预制:瓷片表面除油及表面粗化后,沿平行于瓷片短边方向进行切割;C、铜瓷条装夹:将铜条和瓷条以一定比例对应,进行产品烧结,出炉后得到覆铜陶瓷基板拉力测试样品。通过预制工艺节约铜片、瓷片、干膜等用材量,显著降低了材料成本,并降低了设备的损耗,可快速检测样品的剥离强度,缩短产品交付周期,同时显著降低了每样耗时,节约了大量

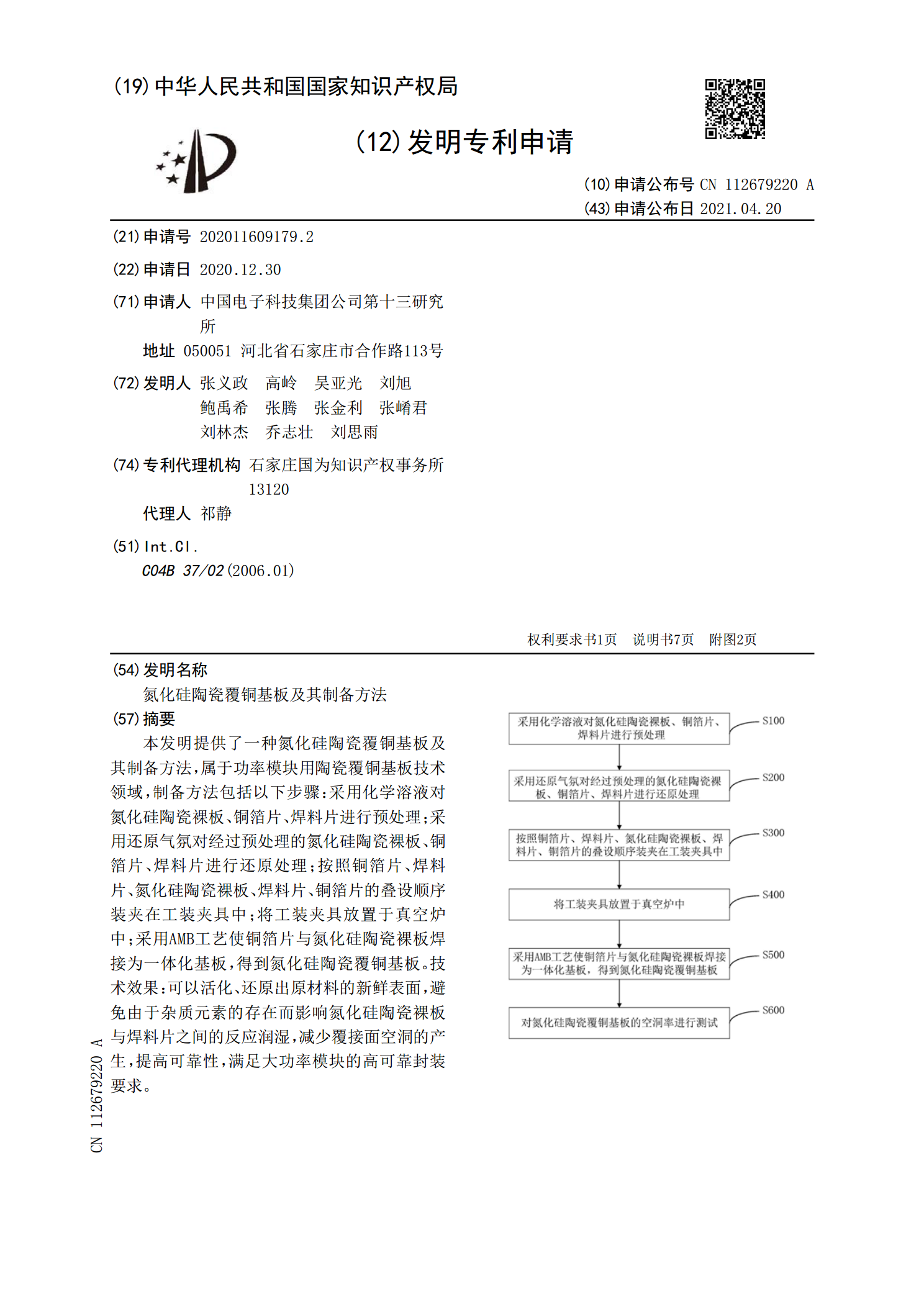

氮化硅陶瓷覆铜基板及其制备方法.pdf

本发明提供了一种氮化硅陶瓷覆铜基板及其制备方法,属于功率模块用陶瓷覆铜基板技术领域,制备方法包括以下步骤:采用化学溶液对氮化硅陶瓷裸板、铜箔片、焊料片进行预处理;采用还原气氛对经过预处理的氮化硅陶瓷裸板、铜箔片、焊料片进行还原处理;按照铜箔片、焊料片、氮化硅陶瓷裸板、焊料片、铜箔片的叠设顺序装夹在工装夹具中;将工装夹具放置于真空炉中;采用AMB工艺使铜箔片与氮化硅陶瓷裸板焊接为一体化基板,得到氮化硅陶瓷覆铜基板。技术效果:可以活化、还原出原材料的新鲜表面,避免由于杂质元素的存在而影响氮化硅陶瓷裸板与焊料片