氮化硅陶瓷覆铜基板及其制备方法.pdf

Wi****m7

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

氮化硅陶瓷覆铜基板及其制备方法.pdf

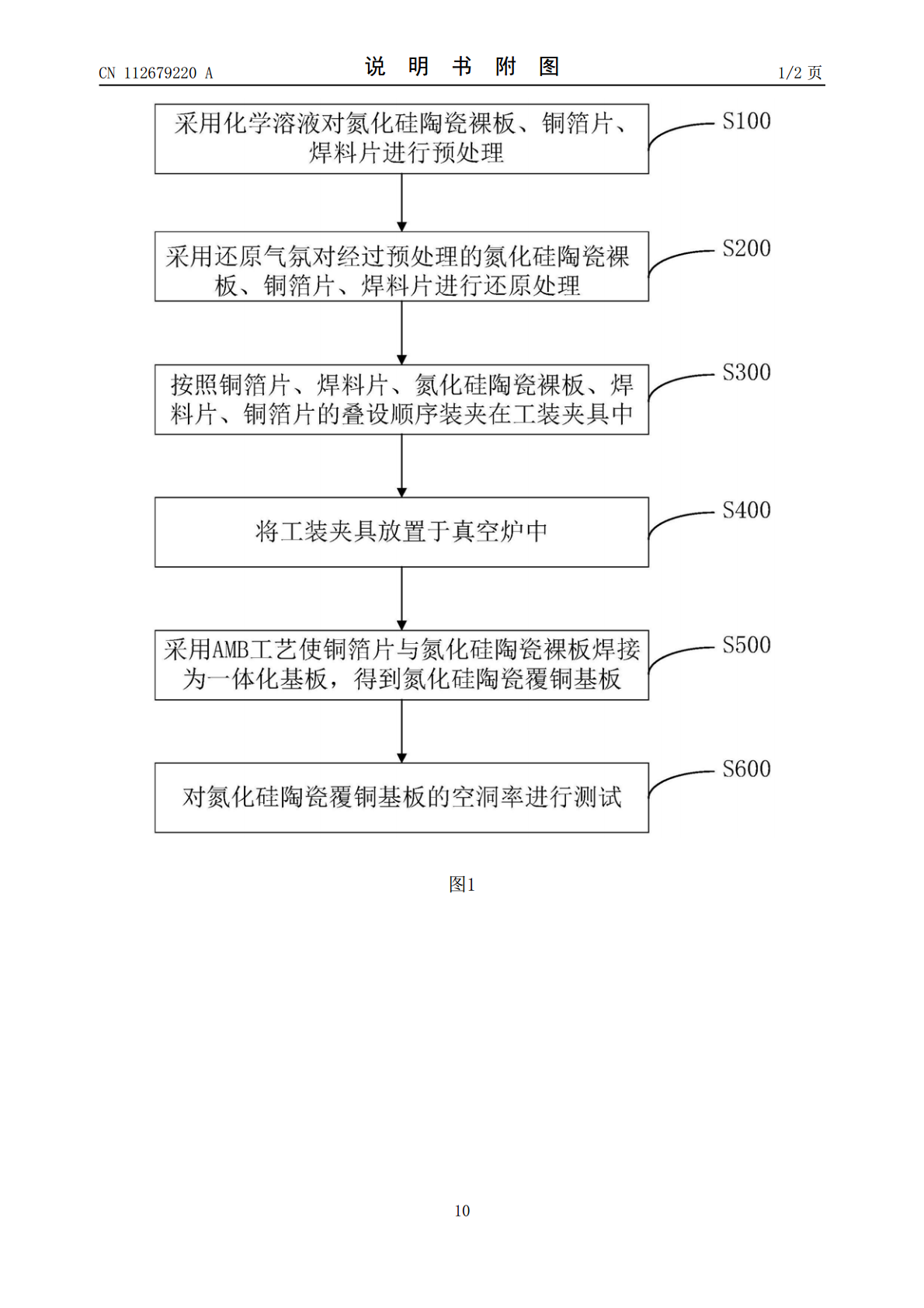

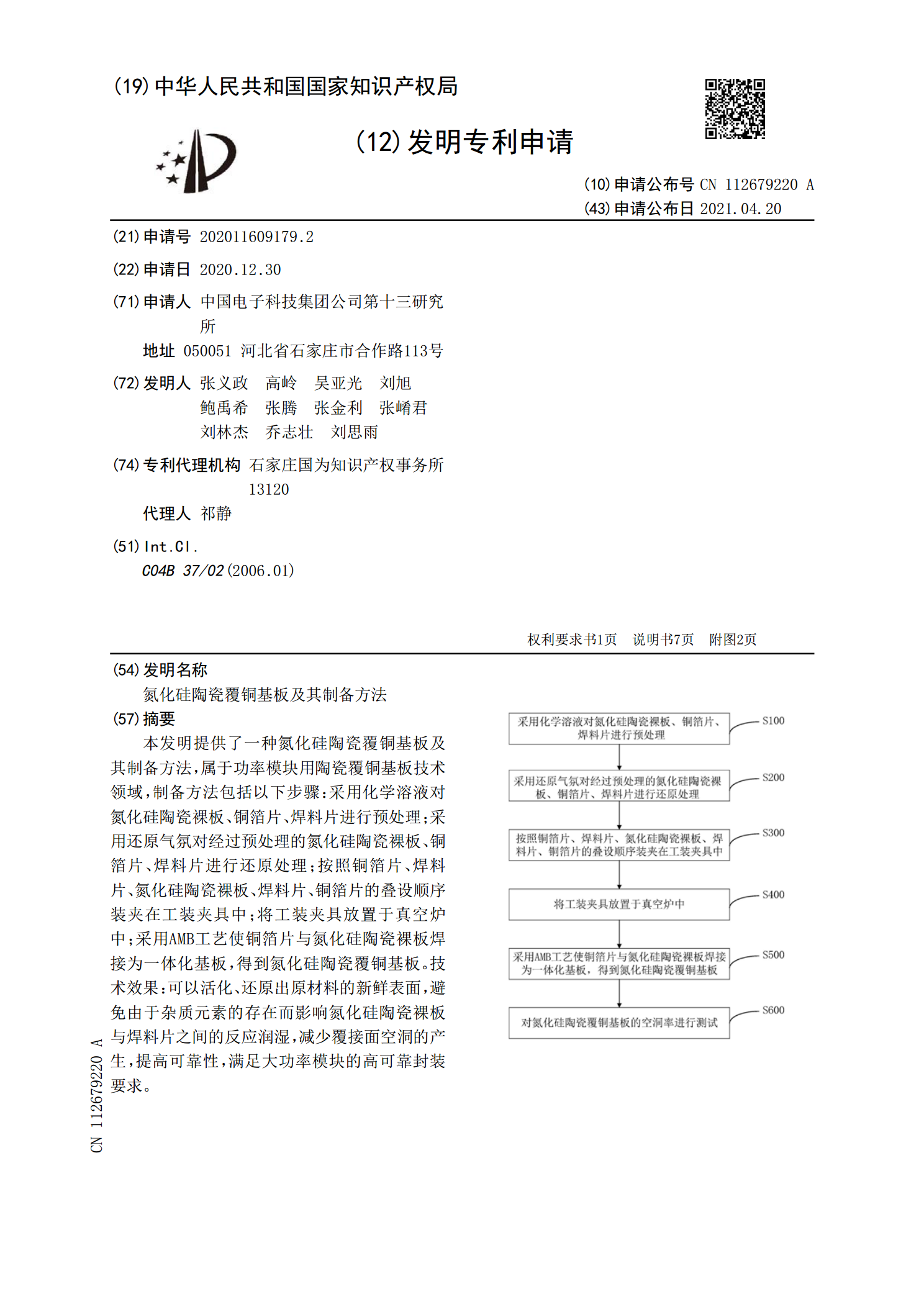

本发明提供了一种氮化硅陶瓷覆铜基板及其制备方法,属于功率模块用陶瓷覆铜基板技术领域,制备方法包括以下步骤:采用化学溶液对氮化硅陶瓷裸板、铜箔片、焊料片进行预处理;采用还原气氛对经过预处理的氮化硅陶瓷裸板、铜箔片、焊料片进行还原处理;按照铜箔片、焊料片、氮化硅陶瓷裸板、焊料片、铜箔片的叠设顺序装夹在工装夹具中;将工装夹具放置于真空炉中;采用AMB工艺使铜箔片与氮化硅陶瓷裸板焊接为一体化基板,得到氮化硅陶瓷覆铜基板。技术效果:可以活化、还原出原材料的新鲜表面,避免由于杂质元素的存在而影响氮化硅陶瓷裸板与焊料片

一种氮化硅瓷片界面改性方法及覆铜陶瓷基板制备方法.pdf

本发明涉及一种氮化硅瓷片界面改性方法及覆铜陶瓷基板制备方法,其中氮化硅瓷片界面改性方法包括如下步骤:1)改性溶液制备:将粒径为20~20000nm的α‑氮化硅粉末与分散剂加入至溶剂中搅拌均匀,得到α‑氮化硅粉末含量为0.003~0.02g/mL的改性溶液;2)改性瓷片制备:将步骤1)中的改性溶液均匀涂覆在氮化硅瓷片上并在80~220℃条件下烘干。根据上述方法改性后的氮化硅瓷片可直接用于覆铜陶瓷基板的活性钎焊,提高了氮化硅瓷片钎焊时反应活性,进行真空烧结时,能够在瓷片与金属焊片界面层形成更致密的结构,能够提

一种高可靠性氮化硅覆铜陶瓷基板的铜瓷界面结构及其制备方法.pdf

本发明公开了一种高可靠性氮化硅覆铜陶瓷基板的铜瓷界面结构,自上而下分别为铜,连接层,反应层,氮化硅陶瓷,反应层,连接层和铜;所述反应层是活性金属元素与氮化硅反应形成的活性金属的氮化物,用于实现焊料与氮化硅陶瓷和铜的浸润及连接;所述连接层为连接铜与氮化硅陶瓷的应力缓冲层,所述应力缓冲层为铜与活性金属元素的铜合金层;通过对焊接界面的优化设计及使用不含Ag焊片,可以有效提高焊接层的均匀性,降低铜‑瓷界面之间的残余应力,从而提高铜瓷界面的结合力,同时减少环境污染的风险。

一种氮化硅陶瓷覆铜基板的表面钝化方法.pdf

本发明涉及半导体技术领域。一种氮化硅陶瓷覆铜基板的表面钝化方法,在完成图形蚀刻以后进行氮化硅陶瓷覆铜基板的表面钝化;步骤一,用1%~5%浓度氢氟酸溶液将氮化硅陶瓷覆铜基板浸泡钝化;步骤二,氮化硅陶瓷覆铜基板用去离子水超声浸泡清洗;步骤三,氮化硅陶瓷覆铜基板用异丙醇浸泡清洗;步骤四,将氮化硅陶瓷覆铜基板热风烘干。通过以上钝化工序,可有效去除产品表面亲水性键合结构(Si‑OH),从而降低氮化硅表面漏电流随环境变化的漂移值,提高产品绝缘可靠性。

一种陶瓷覆铜基板及其制造方法.pdf

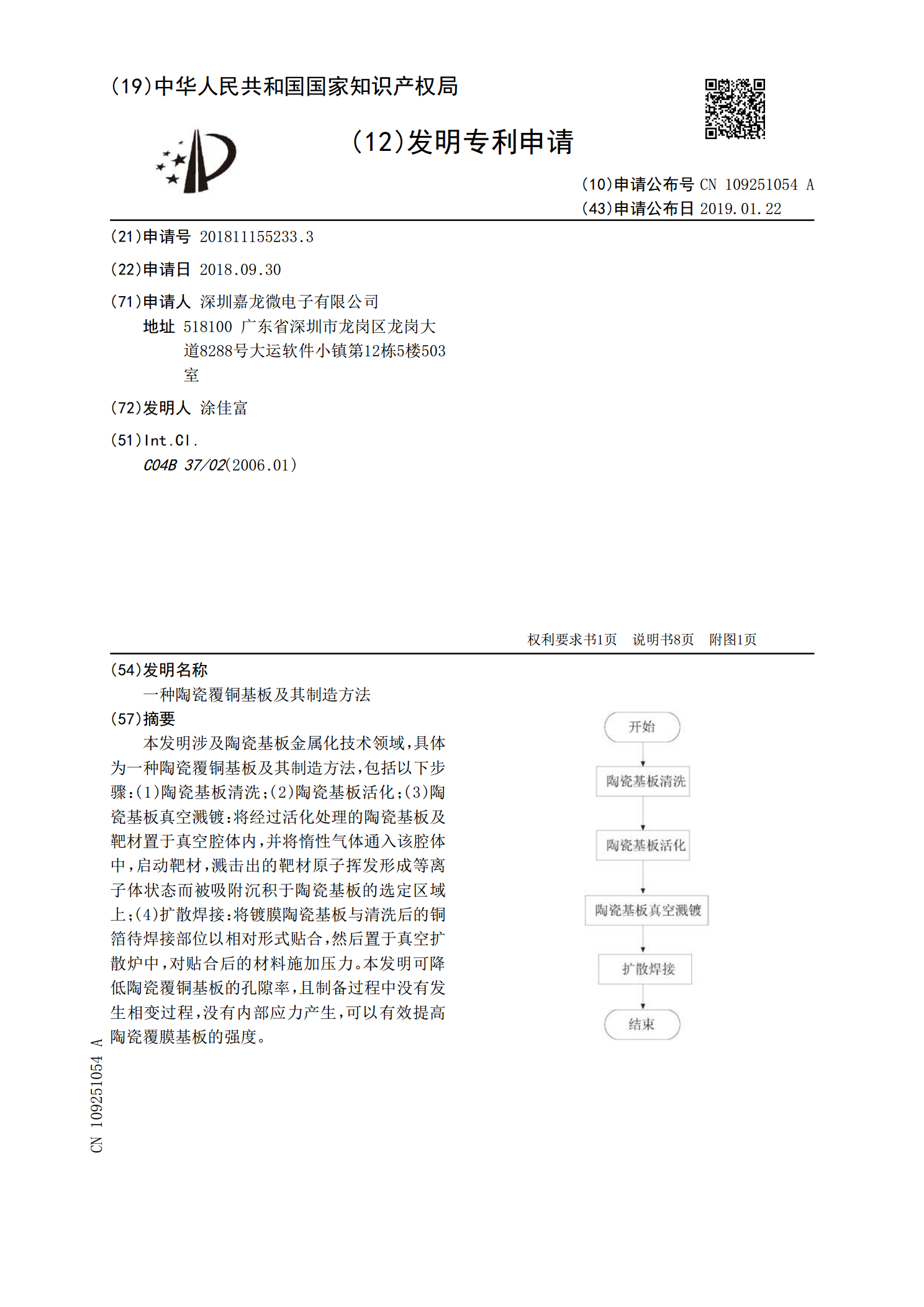

本发明涉及陶瓷基板金属化技术领域,具体为一种陶瓷覆铜基板及其制造方法,包括以下步骤:(1)陶瓷基板清洗;(2)陶瓷基板活化;(3)陶瓷基板真空溅镀:将经过活化处理的陶瓷基板及靶材置于真空腔体内,并将惰性气体通入该腔体中,启动靶材,溅击出的靶材原子挥发形成等离子体状态而被吸附沉积于陶瓷基板的选定区域上;(4)扩散焊接:将镀膜陶瓷基板与清洗后的铜箔待焊接部位以相对形式贴合,然后置于真空扩散炉中,对贴合后的材料施加压力。本发明可降低陶瓷覆铜基板的孔隙率,且制备过程中没有发生相变过程,没有内部应力产生,可以有效提