整体叶盘制造技术.doc

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

整体叶盘制造技术.doc

新材料构件制造技术出现较大突破推重比15-20一级的航空发动机要求材料具有高温、高强度、高韧性等特性。金属基复合材料、陶瓷基复合材料、碳/碳复合材料是当前高温复合材料领域开发和应用研究的热点。与其同时进行的高温复合材料构件制造技术正在深入地发展。金属基复合材料构件制造技术SiC长纤维增强Ti基复合材料(TiMMC)具有比强度高、比刚度高,使用温度高及疲劳和蠕变性能好的优点,例如德国研制的SCS-6SiC/IMI834复合材料的抗拉强度高达2200MPa,刚度达220GPa,而且具有极为优异的热稳定性,70

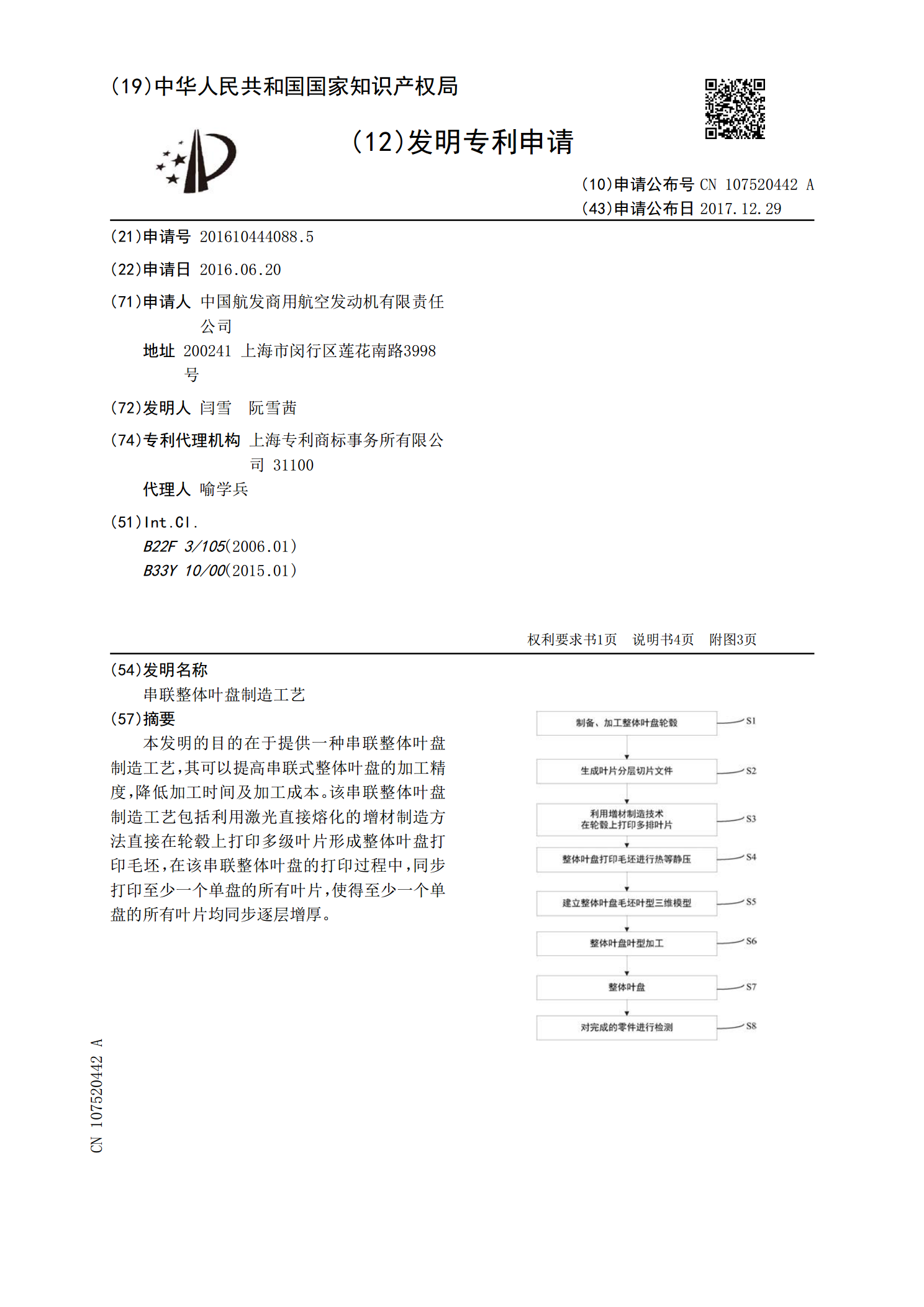

串联整体叶盘制造工艺.pdf

本发明的目的在于提供一种串联整体叶盘制造工艺,其可以提高串联式整体叶盘的加工精度,降低加工时间及加工成本。该串联整体叶盘制造工艺包括利用激光直接熔化的增材制造方法直接在轮毂上打印多级叶片形成整体叶盘打印毛坯,在该串联整体叶盘的打印过程中,同步打印至少一个单盘的所有叶片,使得至少一个单盘的所有叶片均同步逐层增厚。

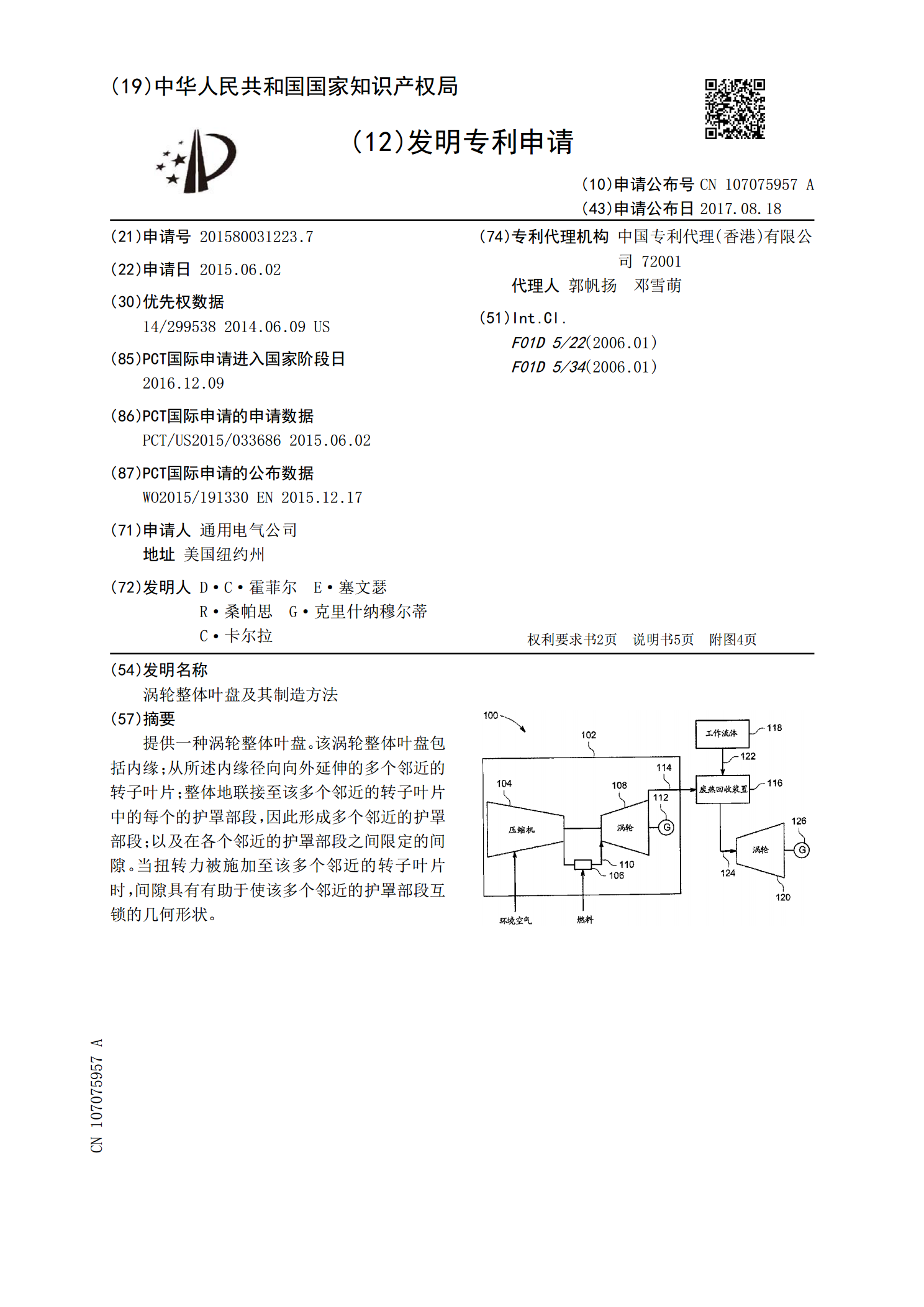

涡轮整体叶盘及其制造方法.pdf

提供一种涡轮整体叶盘。该涡轮整体叶盘包括内缘;从所述内缘径向向外延伸的多个邻近的转子叶片;整体地联接至该多个邻近的转子叶片中的每个的护罩部段,因此形成多个邻近的护罩部段;以及在各个邻近的护罩部段之间限定的间隙。当扭转力被施加至该多个邻近的转子叶片时,间隙具有有助于使该多个邻近的护罩部段互锁的几何形状。

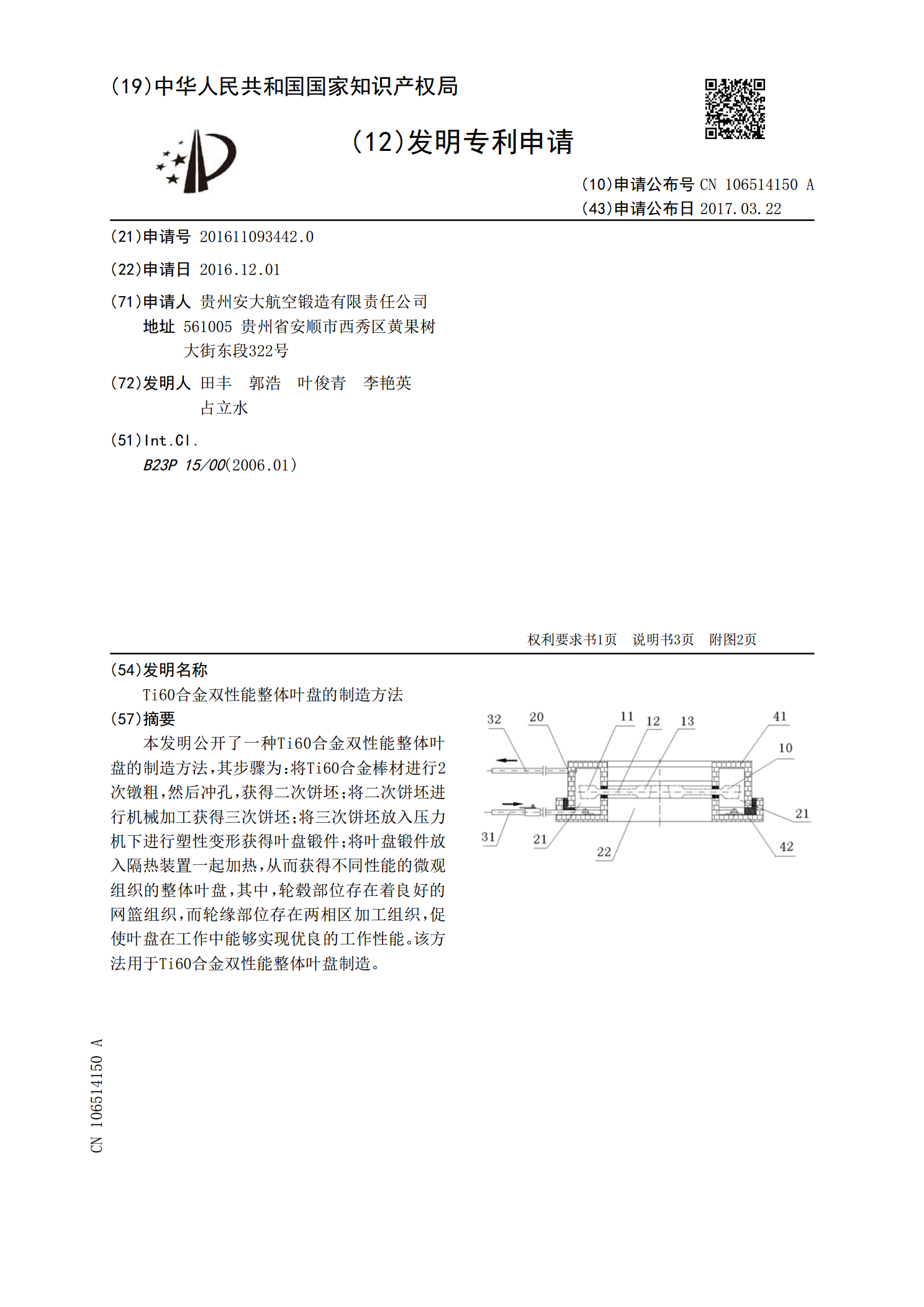

Ti60合金双性能整体叶盘的制造方法.pdf

本发明公开了一种Ti60合金双性能整体叶盘的制造方法,其步骤为:将Ti60合金棒材进行2次镦粗,然后冲孔,获得二次饼坯;将二次饼坯进行机械加工获得三次饼坯;将三次饼坯放入压力机下进行塑性变形获得叶盘锻件;将叶盘锻件放入隔热装置一起加热,从而获得不同性能的微观组织的整体叶盘,其中,轮毂部位存在着良好的网篮组织,而轮缘部位存在两相区加工组织,促使叶盘在工作中能够实现优良的工作性能。该方法用于Ti60合金双性能整体叶盘制造。

整体叶盘盘铣开槽加工方法.pdf

本发明公开了一种整体叶盘盘铣开槽加工方法,用于解决现有整体叶盘开槽加工方法实用性差的技术问题。技术方案是首先设置插铣和侧铣的加工余量,再在UG中画同盘铣刀和整体叶盘的三维模型,选取叶盆面和叶背面,规划盘铣可加工宽度,选取轮毂面和外圆面,规划盘铣可加工深度,生成盘铣可加工区域,设置切削参数,生成刀位轨迹,实现盘铣开槽加工。本发明在规划盘铣可加工区域时,充分考虑盘铣加工给后道工序可能带来的影响,同时规划出插铣和侧铣的加工余量,从而规划出合理可行的盘铣可加工区域,实用性好,同时可使整体叶盘加工的安全性提高95%