烧成工艺知识.doc

kp****93

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

烧成工艺知识.doc

烧成系统工艺知识简介一、预热器的工作原理来自上一级旋风筒收集下来的物料经喂料管落入散料板上冲散折回进入下一级旋风筒的排气管道中均匀冲散悬浮,并随上升气流进入旋风筒进行气固分离。气流由上而下做旋风运动,最后从锥部随排风机给予的动能沿旋风筒的中心垂直往上运动。此时,固体的物料沿筒壁落下进入下料溜管。排出的是相对干净的废气。二、预热器的功能主要功能是充分利用回转窑和分解炉排出的废气余热加热生料,使生料预热及部分硅酸盐分解。为了最大限度提高气固间的预热效率,实现整个煅烧系统的优质、高产、低消耗。必须具备气固分散均

烧成窑炉工艺.pdf

本发明涉及烧成窑炉技术领域,且公开了烧成窑炉工艺,包括以下步骤:S1:备料:按照配料表进行准备一定比例量的黏土和纯净水;S2:黏土粉碎和筛选:使用球磨机对黏土进行球磨加工,在球磨的过程中,然后对将粉碎后的黏土进行筛选并除去杂质;S3:和土:将S2步骤中粉碎并除杂后的黏土和一定比例的纯净水进行混合,并进行搅拌,搅拌后,使用人工对黏土进行双手搓揉,或用脚踩踏,把泥团中的空气挤压出来,并使黏土中的水分均匀;S4:拉坯、印坯、修坯和晒坯:对S3步骤中的黏土进行拉坯成型,并使用模具对成型后的坯体进行印坯。该烧成窑炉

陶瓷薄板的烧成工艺.pdf

本发明涉及一种陶瓷薄板的烧成工艺,将经过素烧且施釉的坯体放至窑炉中,窑炉的温度控制为:窑温为100~400℃时,升温时长为1~2小时;窑温为400~900℃时,升温时长为2~3小时;窑温为900~1100℃时,升温时长必须达3小时以上;窑温为1100~1350℃时升温时长控制为3~4小时;待温度达到1320~1350℃后进行保温式降温;温度降至1230~1270℃时再将温度提升到1290~1310℃;再降温至880~920℃时打开窑盖降温取出成品。本发明的烧成方式,不仅有效地提高了陶瓷薄板烧成的成功率,且

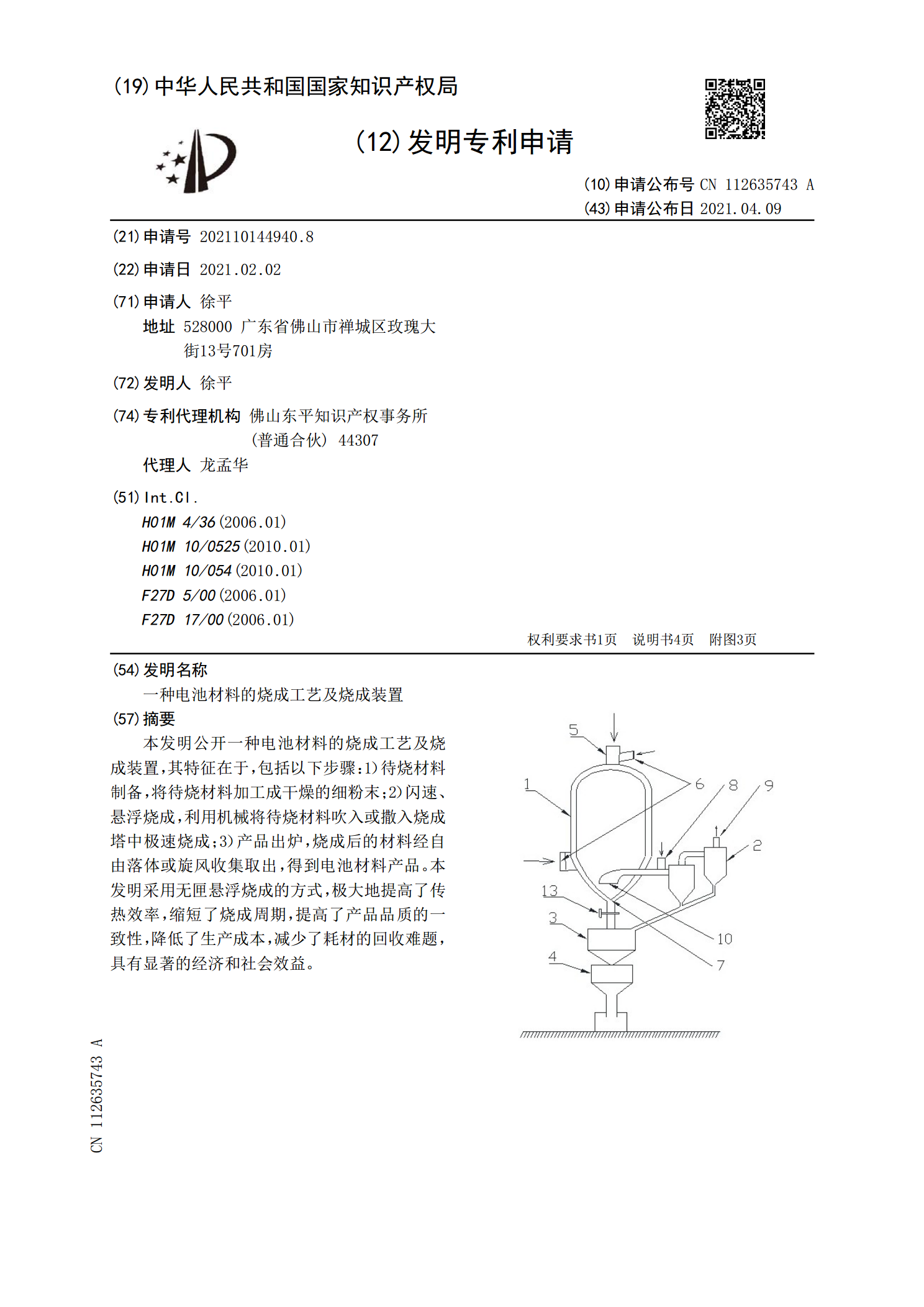

一种电池材料的烧成工艺及烧成装置.pdf

本发明公开一种电池材料的烧成工艺及烧成装置,其特征在于,包括以下步骤:1)待烧材料制备,将待烧材料加工成干燥的细粉末;2)闪速、悬浮烧成,利用机械将待烧材料吹入或撒入烧成塔中极速烧成;3)产品出炉,烧成后的材料经自由落体或旋风收集取出,得到电池材料产品。本发明采用无匣悬浮烧成的方式,极大地提高了传热效率,缩短了烧成周期,提高了产品品质的一致性,降低了生产成本,减少了耗材的回收难题,具有显著的经济和社会效益。

330陶瓷工艺-烧成.ppt

123456789热压烧结的发展1.热压烧结的发展许多陶瓷粉体(或素坯)在烧结过程中由于烧结温度的提高和烧结时间的延长而导致晶粒长大。与陶瓷无压烧结相比热压烧结能降低烧结温度和缩短烧结时间可获得细晶粒的陶瓷材料。例:热压氮化硅材料的抗弯强度和断裂韧性分别可达1100MPa和9MPa·m-2;热压氧化锆增韧陶瓷的抗弯强度和断裂韧性分别为1500MPa和15MPa·m-2。此外一些含有易挥发组分的陶瓷如氧化铅、氧化锌和某些氮化物以及用纤维、晶须、片状晶粒、颗粒弥散强化的陶瓷基复合材料用热压工艺比用无压烧结容