竖炉齿辊卸料机及液压站设备维护保养规程.doc

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

竖炉齿辊卸料机及液压站设备维护保养规程.doc

竖炉齿辊卸料机及液压站设备维护保养规程竖炉齿辊卸料机技术参数齿辊卸料机形式:七动条齿间隔齿辊卸料机辊型:条齿间隔辊径:Φ580㎜辊缝:110㎜工作温度:≤600℃齿辊自转角:360°齿辊一次转角:36°单程周期:13.35秒单辊冷却水量:t/h冷却形式直供直排齿辊单重4947㎏(齿辊装配总成单重)承受料柱重量300t液压站技术参数齿辊液压站技术参数规格型号YZ-100B油箱尺寸(㎜)油箱有效容积m3额定工作压力≤8Mpa油泵(叶片泵):高性能叶片泵(有限公司)压力16Mpa流量ml/r转速600~1800

纳米竖炉齿辊制备方法.pdf

本发明及一种纳米竖炉齿辊制备方法,包括如下工艺流程:原材料熔炼、辊体铸造、辊颈铸造、热处理和喷丸、机加工、辊体铣槽、辊颈组对焊接、轴头组对焊接、辊体表面堆焊、焊后回火、质量检验。本发明的辊体采用离心铸造的方式整体铸成,特别是经过特定纳米材料的表面堆焊,使齿辊工作时遇急冷急热不开裂、耐冲击、磨损小、强度高,并且解决了目前齿辊由多片齿轮组成而产生的组装误差,节约材料,减少成本,冷却水在辊体内流动无死角,达到产品表面改质、性能强化的效果,使齿辊具有更高的强度、硬度和耐磨性,同时提高了产品的使用寿命。

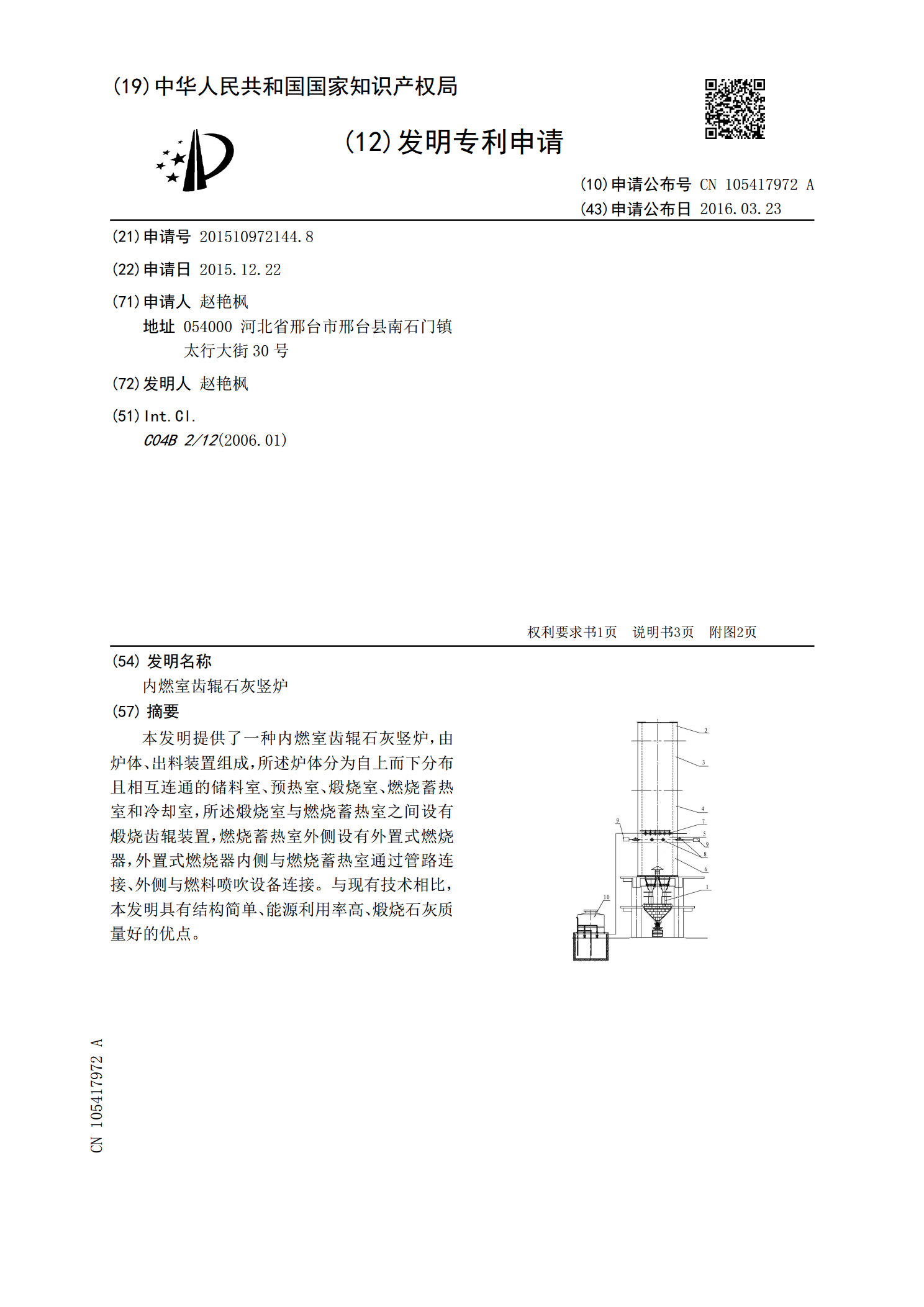

内燃室齿辊石灰竖炉.pdf

本发明提供了一种内燃室齿辊石灰竖炉,由炉体、出料装置组成,所述炉体分为自上而下分布且相互连通的储料室、预热室、煅烧室、燃烧蓄热室和冷却室,所述煅烧室与燃烧蓄热室之间设有煅烧齿辊装置,燃烧蓄热室外侧设有外置式燃烧器,外置式燃烧器内侧与燃烧蓄热室通过管路连接、外侧与燃料喷吹设备连接。与现有技术相比,本发明具有结构简单、能源利用率高、煅烧石灰质量好的优点。

齿辊破碎机维护检修作业规程.doc

双辊齿式破碎机维护检修规程1总则1.1适用范围参考原化学工业部颁发《双辊齿式粉碎机维护检修规程》(HG26201-91)和其它相关资料,编制本规程。本规程适适用于水煤气站焦炭输送工序ДД3-1型双辊齿式粉碎机(以下均简称为“破碎机”)维护和检修。本规程和制造厂相关技术文件相抵触时,应遵照制造厂相关技术文件要求。1.2结构简述双辊齿式破碎用于将大于80mm焦炭(或块煤)破碎成25~80mm小粒焦炭(块煤)以适应水煤气(或发生炉煤气)生产需要。齿辊破碎机由机架、齿辊及轴、轴承座、三角皮带传动装置和弹簧保险装置

三辊研磨机操作维护保养规程.doc

.精选范本博罗县石湾镇东翔涂料有限公司三辊研磨机操作维护保养规程1目的:对三棍研磨机进行适当的维护和保养,确保提高生产效率,保障品质。2适用范围:适用于三棍研磨机操作、维护和保养过程的控制。3职责:3.1涂料事业处生产操作员负责三棍研磨机的正确操作和日常清洁维护。3.2总务部机修人员负责三棍研磨机的维修、维护和保养。4.工作流程4.1主要技术参数:型号参数S260辊筒直径mmΦ260辊筒工作长度mm695辊筒转速慢辊19.1中辊54.5快辊155电动机型号功率kw7.5转速r.p.m970辊筒速比1:2.