激光焊接设备及工艺讲义1.doc

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

激光焊接设备及工艺讲义1.doc

注:要求见尾页激光焊接设备及工艺(讲义)1.概述激光焊接是将激光束直接照射到材料表面,通过激光与材料相互作用,使材料内部熔化实现焊接的。激光加工体现出的优越性主要是由于激光具有单色性(单一的光频或很窄的光谱范围)。因为光聚焦时的焦距和焦斑尺寸与频率有关,单色光可或得最好的聚焦效果和最大的能量密度;材料对光的吸收也与光频有关,单色光可提高光的利用效率。激光焊接是激光加工技术之一,其它激光加工技术包括:激光打孔,激光切割,激光打标,激光表面处理等等。(1)激光打孔激光打孔是最早

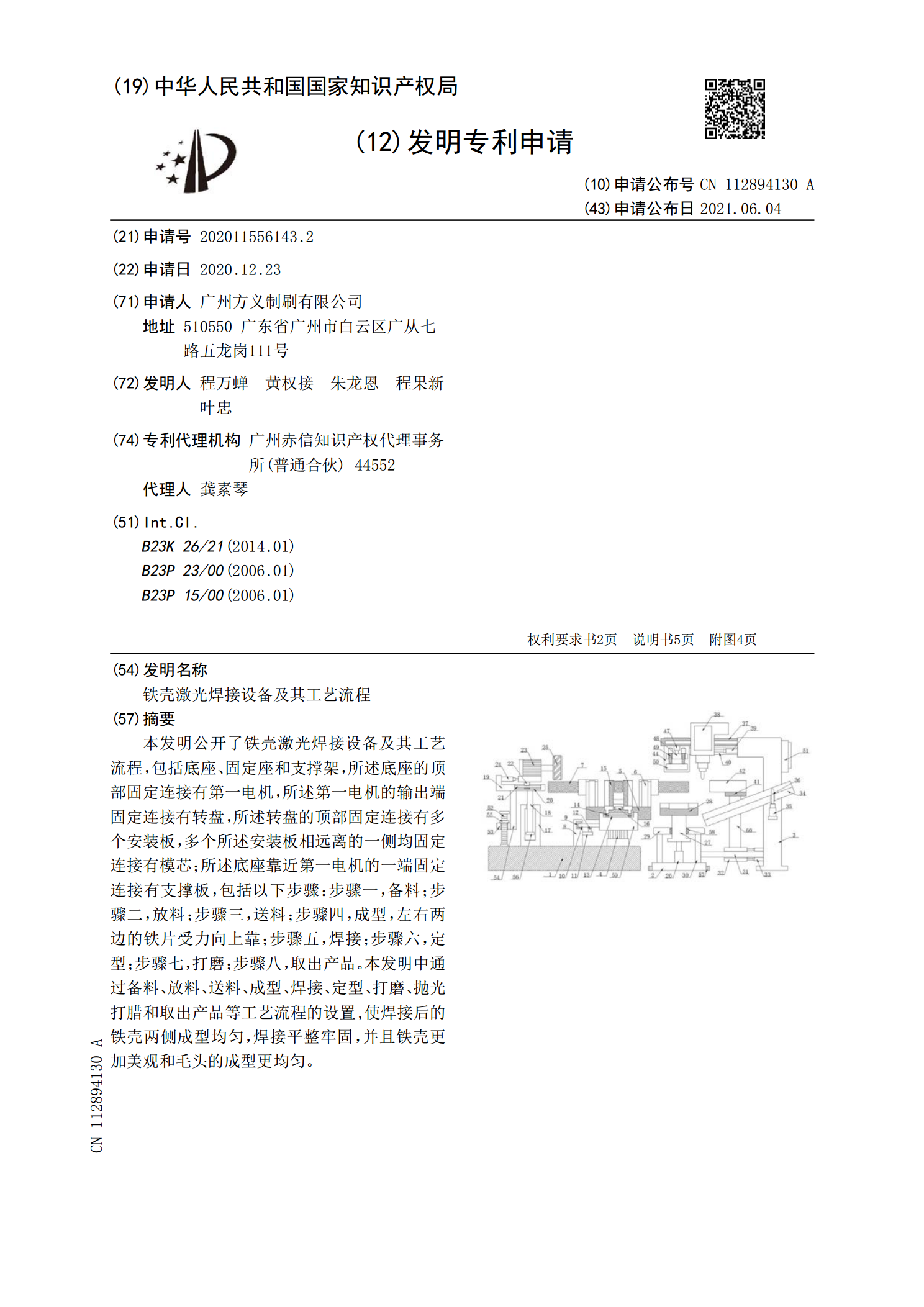

铁壳激光焊接设备及其工艺流程.pdf

本发明公开了铁壳激光焊接设备及其工艺流程,包括底座、固定座和支撑架,所述底座的顶部固定连接有第一电机,所述第一电机的输出端固定连接有转盘,所述转盘的顶部固定连接有多个安装板,多个所述安装板相远离的一侧均固定连接有模芯;所述底座靠近第一电机的一端固定连接有支撑板,包括以下步骤:步骤一,备料;步骤二,放料;步骤三,送料;步骤四,成型,左右两边的铁片受力向上靠;步骤五,焊接;步骤六,定型;步骤七,打磨;步骤八,取出产品。本发明中通过备料、放料、送料、成型、焊接、定型、打磨、抛光打腊和取出产品等工艺流程的设置,使

塑料激光焊接工艺及焊接设备的研究的开题报告.docx

塑料激光焊接工艺及焊接设备的研究的开题报告一、选题背景随着科技的不断进步,塑料制品应用越来越广泛,而塑料制品在生产中需要进行加工、修理等操作,常见的方法有胶水、热熔、黏合等,但这些方法存在着精度低、强度差等问题。因此,需要一个高效、精准、稳定的焊接方法来解决这些问题。塑料激光焊接技术是目前已有的一种高质量、高效的焊接方法,且在汽车、医疗、通讯、电子、家电等领域得到广泛应用。因此,对塑料激光焊接工艺及其设备的研究显得尤为重要。二、研究目的本文旨在研究塑料激光焊接的基本原理、工艺参数及设备,进一步探究该技术在

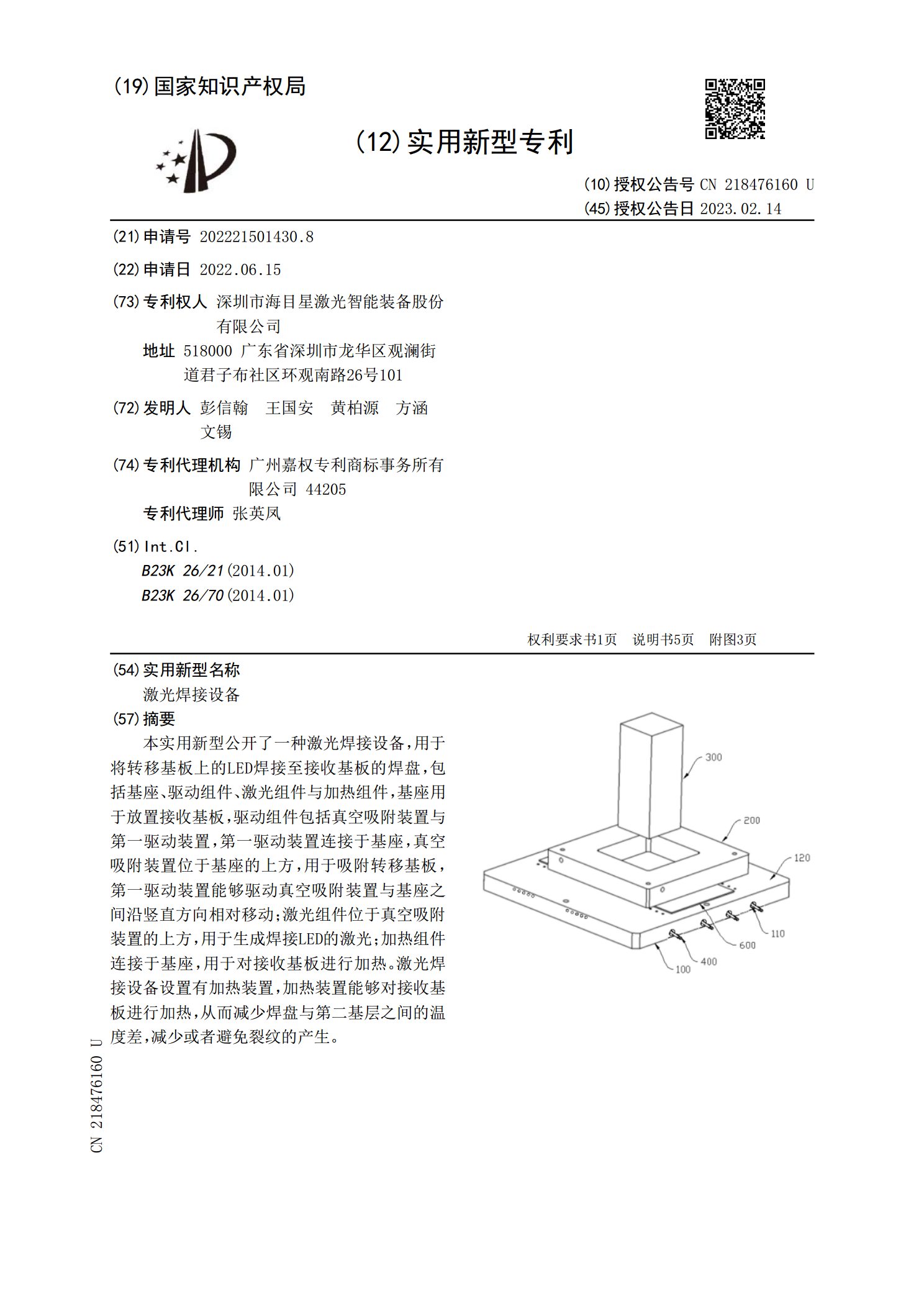

激光焊接设备.pdf

本实用新型公开了一种激光焊接设备,用于将转移基板上的LED焊接至接收基板的焊盘,包括基座、驱动组件、激光组件与加热组件,基座用于放置接收基板,驱动组件包括真空吸附装置与第一驱动装置,第一驱动装置连接于基座,真空吸附装置位于基座的上方,用于吸附转移基板,第一驱动装置能够驱动真空吸附装置与基座之间沿竖直方向相对移动;激光组件位于真空吸附装置的上方,用于生成焊接LED的激光;加热组件连接于基座,用于对接收基板进行加热。激光焊接设备设置有加热装置,加热装置能够对接收基板进行加热,从而减少焊盘与第二基层之间的温度差

激光焊接设备.docx

激光焊接设备简介和特点激光焊接设备简介激光焊接设备是应用激光器产生的波长为1064nm的脉冲激光经过扩束、反射、聚焦后辐射加工件表面,表面热量通过热传导向内部扩散,通过数字化精确控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池,从而实现对被加工件的激光焊接,完成传统工艺无法实现的精密焊接。采用英国进口陶瓷激光腔技术,同时使用特有的光束选模及整形技术,保证了高输出功率和优秀的光束模式。双脉冲氙灯激励,脉冲可编程和智能化系统管理,并具有误操作和超温欠水流自动保护。PLC可编程控制