轮毂的轻量化.ppt

kp****93

亲,该文档总共26页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

轮毂的轻量化.ppt

轮毂的轻量化设计轮毂结构一些轮毂图片轮毂按材质可以分为二大类:钢轮毂,合金轮毂。钢轮毂主要优点是制造工艺简单,成本相对较低,抗金属疲劳能力强。但是缺点也很明显,如重量大,惯性阻力大,散热性较差等等合金轮毂其优点是重量轻,制造精度高,强度大,惯性阻力小,散热能力强,视觉效果好等等,缺点是制造工艺复杂,成本高合金轮毂多以铝为基本材料,适当加入锰、镁、铬、钛等金属元素而成。和钢轮毂相比,合金轮毂具有节能、安全、舒适等特点,所以越来越多的汽车已经把合金轮毂列为标准配置。几种合金轮毂单件式汽车合金轮毂虽然汽车在安全

轻量化汽车轮毂.pdf

本发明公开了一种轻量化轮毂,主要为汽车轮毂,其创新点在于:在轮毂的侧壁和底盘连接处设有加强筋,减薄了侧壁和底盘的厚度,同时螺孔靠在加强筋上。采用这样的设计,通过加强筋在不降低轮毂本身强度的情况下大大降低了轮毂的重量,减少了材料的使用,从而降低了生产成本,提高了产品的市场竞争力。

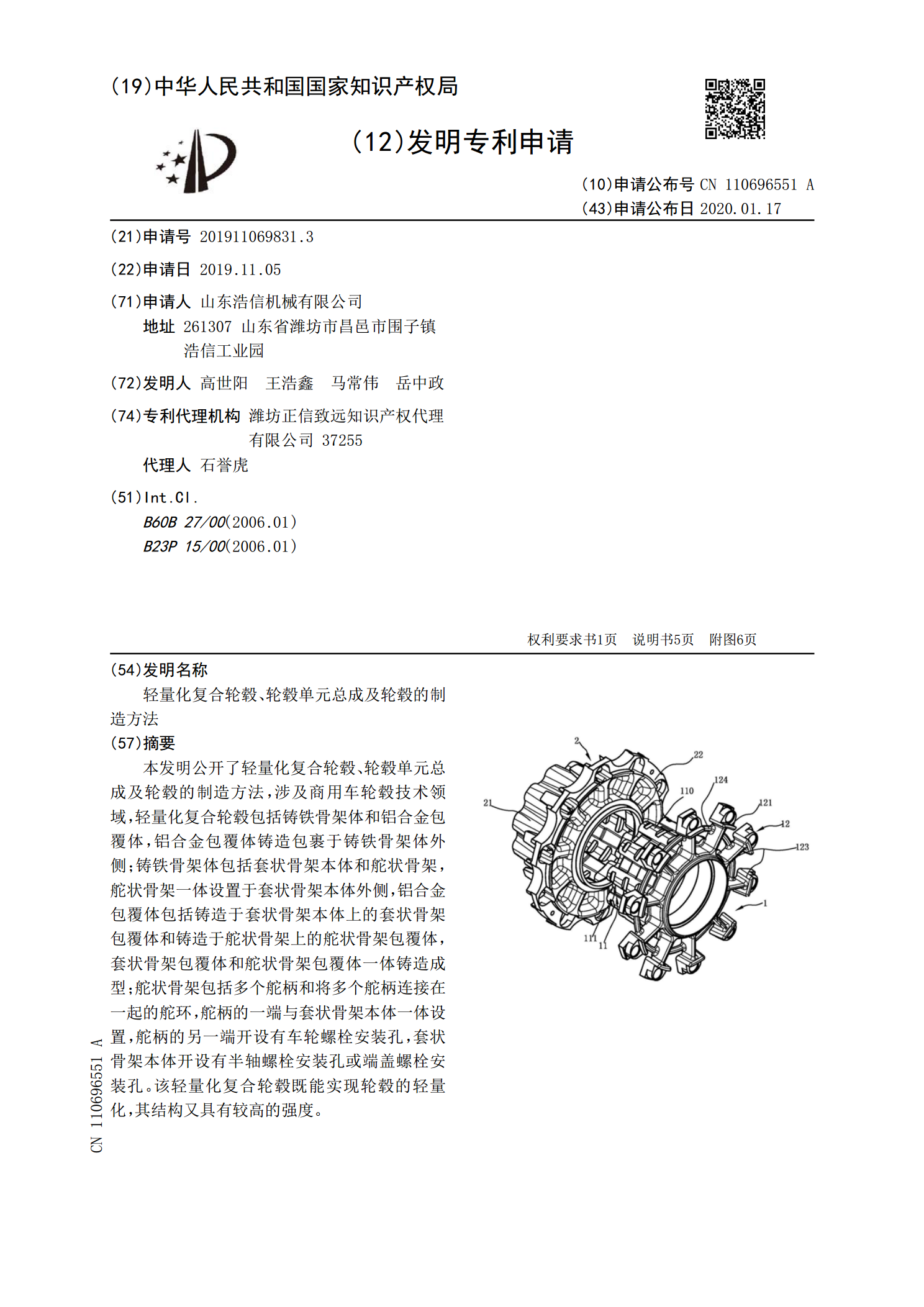

轻量化复合轮毂、轮毂单元总成及轮毂的制造方法.pdf

本发明公开了轻量化复合轮毂、轮毂单元总成及轮毂的制造方法,涉及商用车轮毂技术领域,轻量化复合轮毂包括铸铁骨架体和铝合金包覆体,铝合金包覆体铸造包裹于铸铁骨架体外侧;铸铁骨架体包括套状骨架本体和舵状骨架,舵状骨架一体设置于套状骨架本体外侧,铝合金包覆体包括铸造于套状骨架本体上的套状骨架包覆体和铸造于舵状骨架上的舵状骨架包覆体,套状骨架包覆体和舵状骨架包覆体一体铸造成型;舵状骨架包括多个舵柄和将多个舵柄连接在一起的舵环,舵柄的一端与套状骨架本体一体设置,舵柄的另一端开设有车轮螺栓安装孔,套状骨架本体开设有半轴

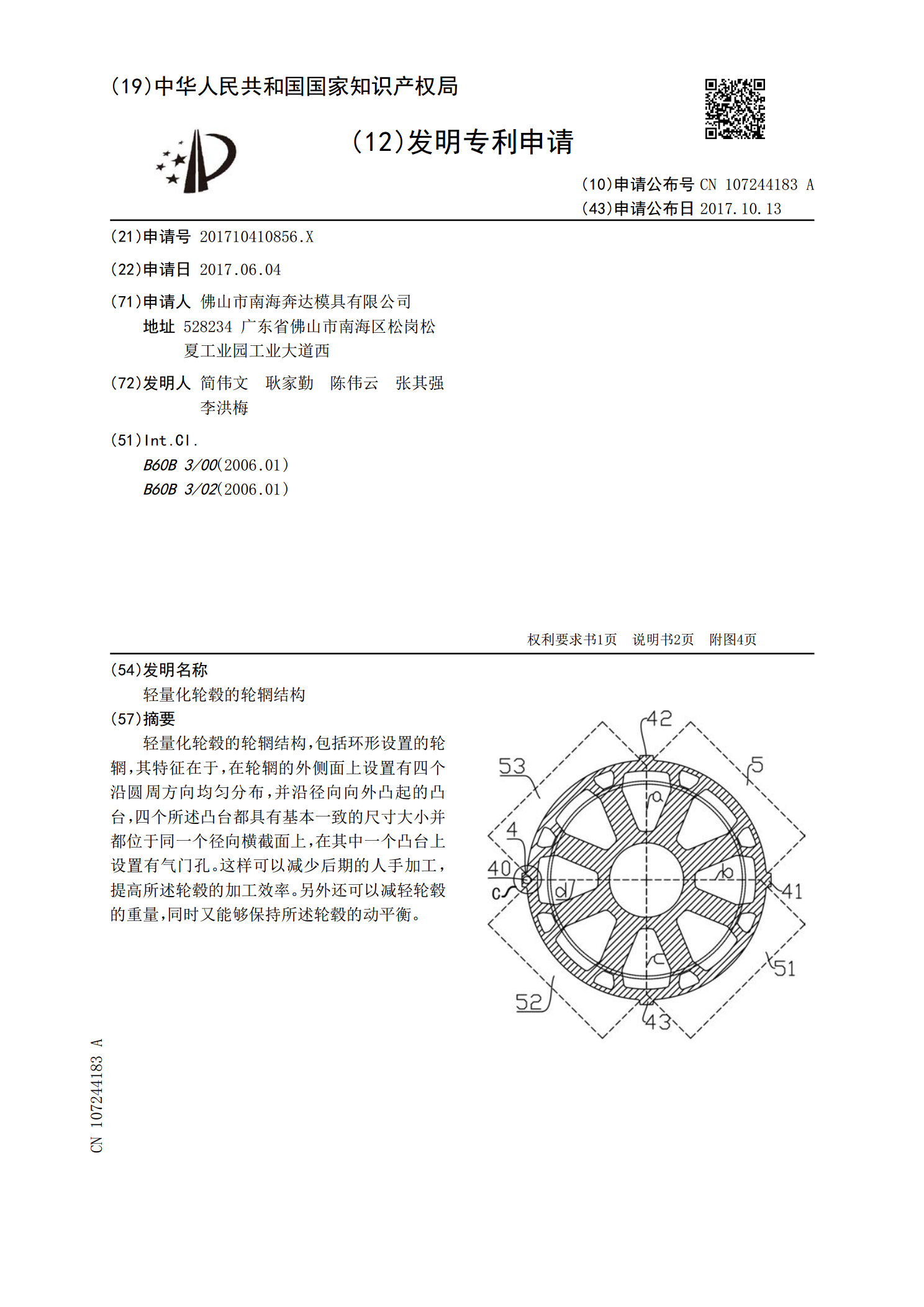

轻量化轮毂的轮辋结构.pdf

轻量化轮毂的轮辋结构,包括环形设置的轮辋,其特征在于,在轮辋的外侧面上设置有四个沿圆周方向均匀分布,并沿径向向外凸起的凸台,四个所述凸台都具有基本一致的尺寸大小并都位于同一个径向横截面上,在其中一个凸台上设置有气门孔。这样可以减少后期的人手加工,提高所述轮毂的加工效率。另外还可以减轻轮毂的重量,同时又能够保持所述轮毂的动平衡。

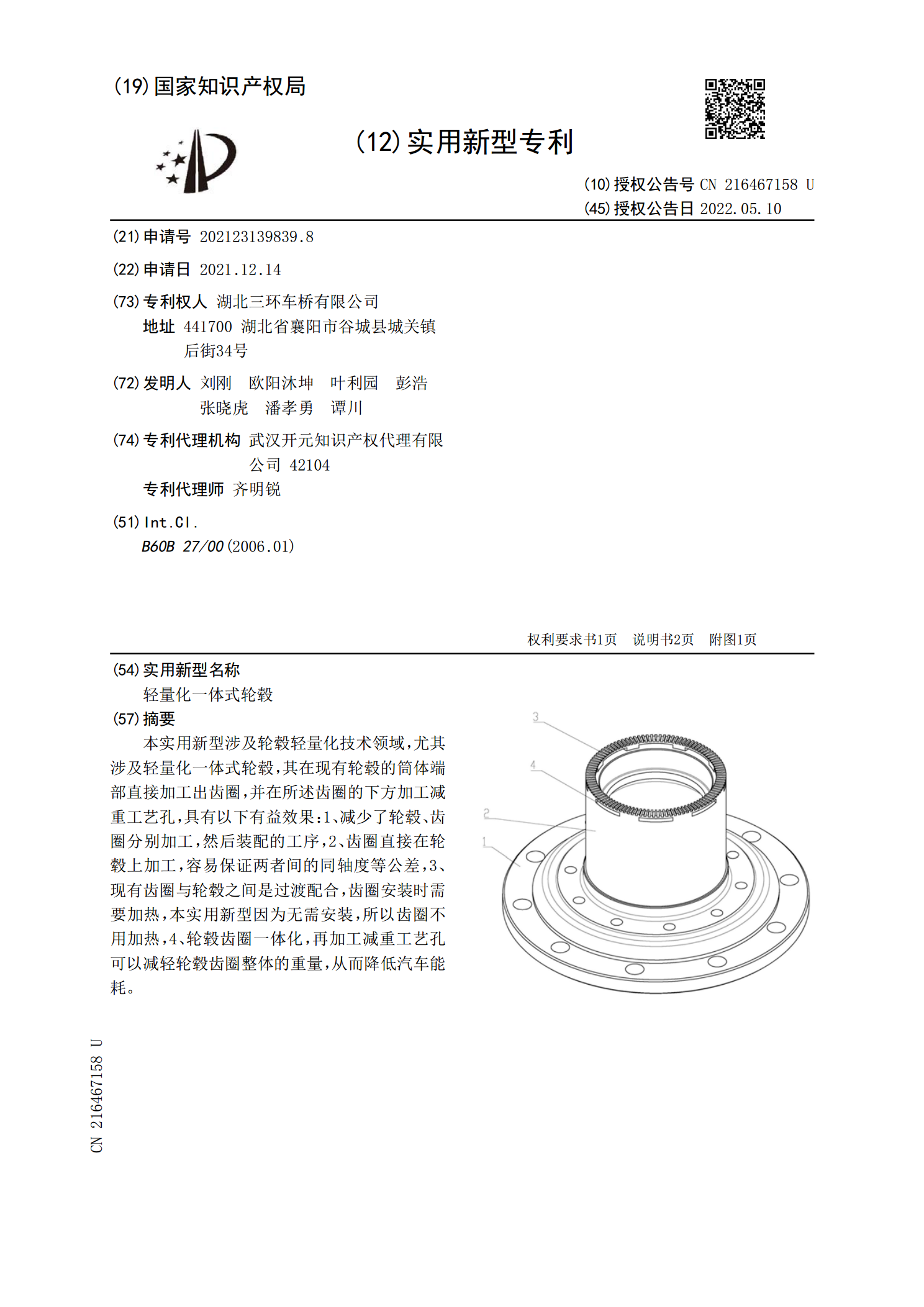

轻量化一体式轮毂.pdf

本实用新型涉及轮毂轻量化技术领域,尤其涉及轻量化一体式轮毂,其在现有轮毂的筒体端部直接加工出齿圈,并在所述齿圈的下方加工减重工艺孔,具有以下有益效果:1、减少了轮毂、齿圈分别加工,然后装配的工序,2、齿圈直接在轮毂上加工,容易保证两者间的同轴度等公差,3、现有齿圈与轮毂之间是过渡配合,齿圈安装时需要加热,本实用新型因为无需安装,所以齿圈不用加热,4、轮毂齿圈一体化,再加工减重工艺孔可以减轻轮毂齿圈整体的重量,从而降低汽车能耗。