中频感应电炉铁液.ppt

as****16

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

中频感应电炉铁液.ppt

中频感应电炉铁液特性及对策中频感应电炉铁液特性及对策(1)电熔铁液的不良特性在相同原材料的条件下,电炉熔炼的铁水与冲天炉熔炼的铁水其铸件基体组织与石墨形态有一定的差异。且相关电炉直熔工艺技术资料较少,实践、研究起来难度比较大。①电熔铁液与冲天炉铁液相比晶核数量少,过冷度增加,白口倾向大。②在亚共晶灰铸铁中,A型石墨数量极易减少,D、E型石墨增加,并且使D、E型石墨伴生的铁素体数量增加,珠光体数量减少。③具有较大的收缩倾向,铸件厚壁处易产生缩孔和缩松现象,薄壁处易产生白口和硬边等铸造缺陷。(2)不良特性的影

中频感应电炉.ppt

一.中频炉的原理及结构有芯感应电炉无芯感应电炉无芯感应电炉无芯感应电炉的构造炉体炉体炉体电气部分特点二.中频炉熔炼工艺熔炼工艺熔炼工艺熔炼工艺熔炼工艺熔炼工艺熔炼工艺熔炼工艺熔炼工艺

中频感应电炉培训课件.pptx

中频感应电炉培训课件CHAPTER冷却方式CHAPTERCHAPTER温度控制CHAPTERCHAPTER节能环保技术的重要性采用先进的功率因数校正技术、软开关技术等,提高电源效率,降低能耗。同时,具备宽电压输入范围、高功率因数、低谐波污染等优点。CHAPTER环保政策推动THANKSFOR

中频感应电炉熔炼精铸用钢液综合脱氧工艺实践.docx

中频感应电炉熔炼精铸用钢液综合脱氧工艺实践摘要:本研究主要探讨了中频感应电炉熔炼精铸用钢液综合脱氧工艺的实践。通过对研究样品进行分析,计算出各种工艺参数的最优值,最终得出采用该工艺生产的钢液质量稳定,可靠性高,经济效益优秀。该研究为中频感应电炉熔炼领域提供了有价值的理论和实践经验。关键词:中频感应电炉;精铸用钢液;综合脱氧工艺;经济效益1引言随着工业化发展的加速,对于高质量的精细化钢材的需求日益增长,其中熔炼工艺的改进是实现高质量钢材的关键环节之一。当前,中频感应电炉熔炼技术在钢铁冶炼领域中得到了广泛应用

一种中频感应电炉.pdf

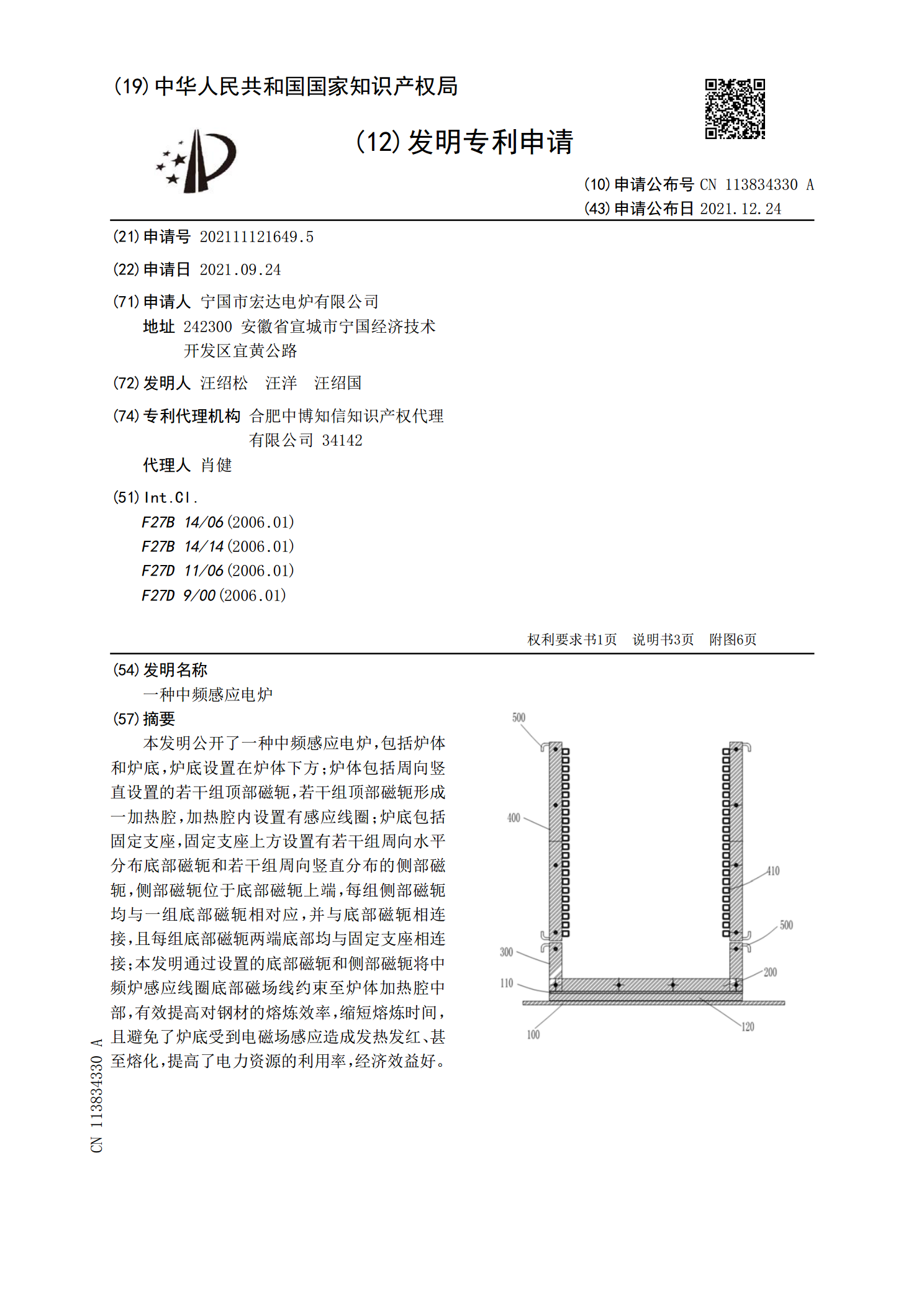

本发明公开了一种中频感应电炉,包括炉体和炉底,炉底设置在炉体下方;炉体包括周向竖直设置的若干组顶部磁轭,若干组顶部磁轭形成一加热腔,加热腔内设置有感应线圈;炉底包括固定支座,固定支座上方设置有若干组周向水平分布底部磁轭和若干组周向竖直分布的侧部磁轭,侧部磁轭位于底部磁轭上端,每组侧部磁轭均与一组底部磁轭相对应,并与底部磁轭相连接,且每组底部磁轭两端底部均与固定支座相连接;本发明通过设置的底部磁轭和侧部磁轭将中频炉感应线圈底部磁场线约束至炉体加热腔中部,有效提高对钢材的熔炼效率,缩短熔炼时间,且避免了炉底受