均温板上盖板的制备方法以及均温板.pdf

是你****嘉嘉

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

均温板上盖板的制备方法以及均温板.pdf

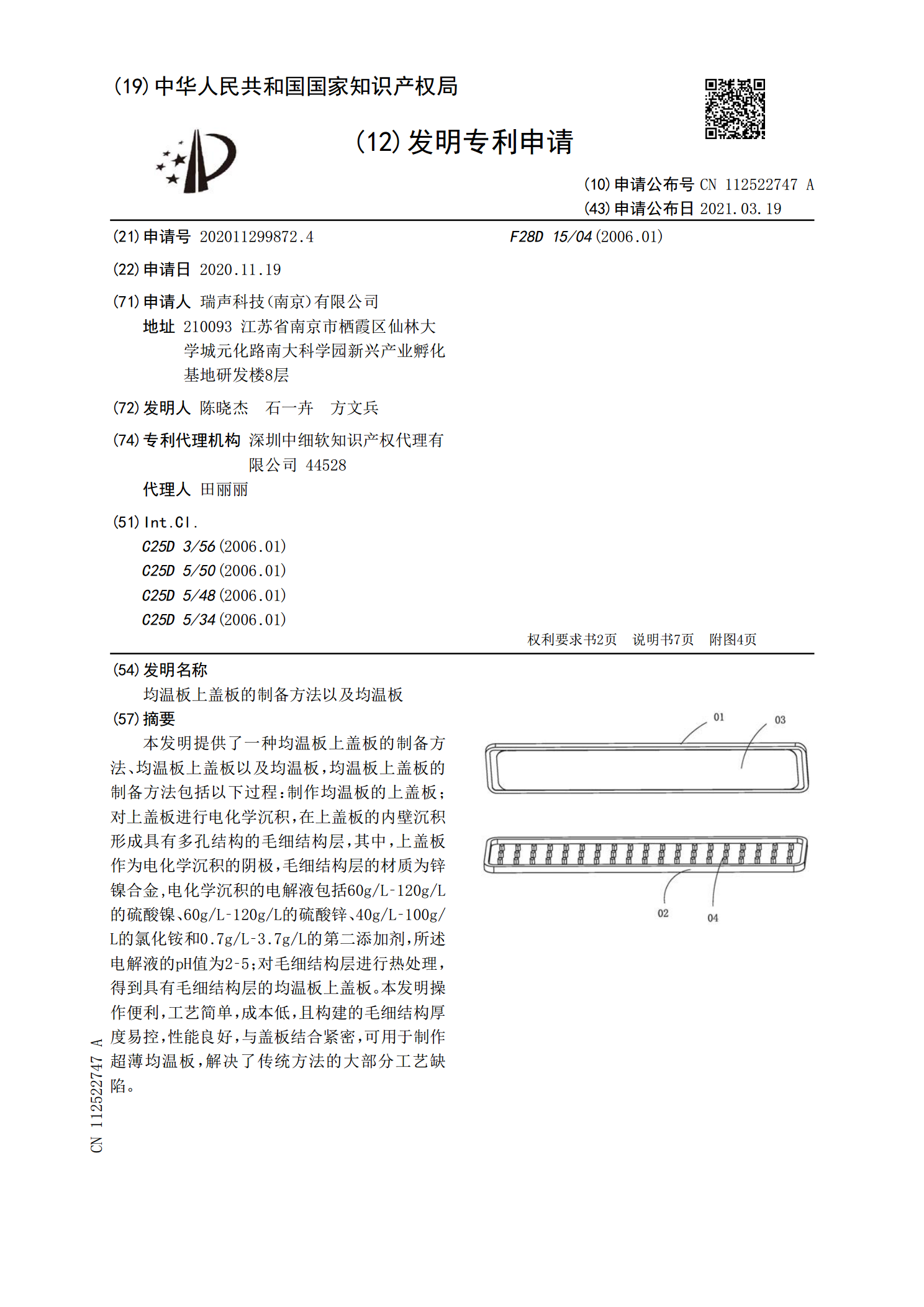

本发明提供了一种均温板上盖板的制备方法、均温板上盖板以及均温板,均温板上盖板的制备方法包括以下过程:制作均温板的上盖板;对上盖板进行电化学沉积,在上盖板的内壁沉积形成具有多孔结构的毛细结构层,其中,上盖板作为电化学沉积的阴极,毛细结构层的材质为锌镍合金,电化学沉积的电解液包括60g/L‑120g/L的硫酸镍、60g/L‑120g/L的硫酸锌、40g/L‑100g/L的氯化铵和0.7g/L‑3.7g/L的第二添加剂,所述电解液的pH值为2‑5;对毛细结构层进行热处理,得到具有毛细结构层的均温板上盖板。本发明

一种均温板的制造方法及均温板.pdf

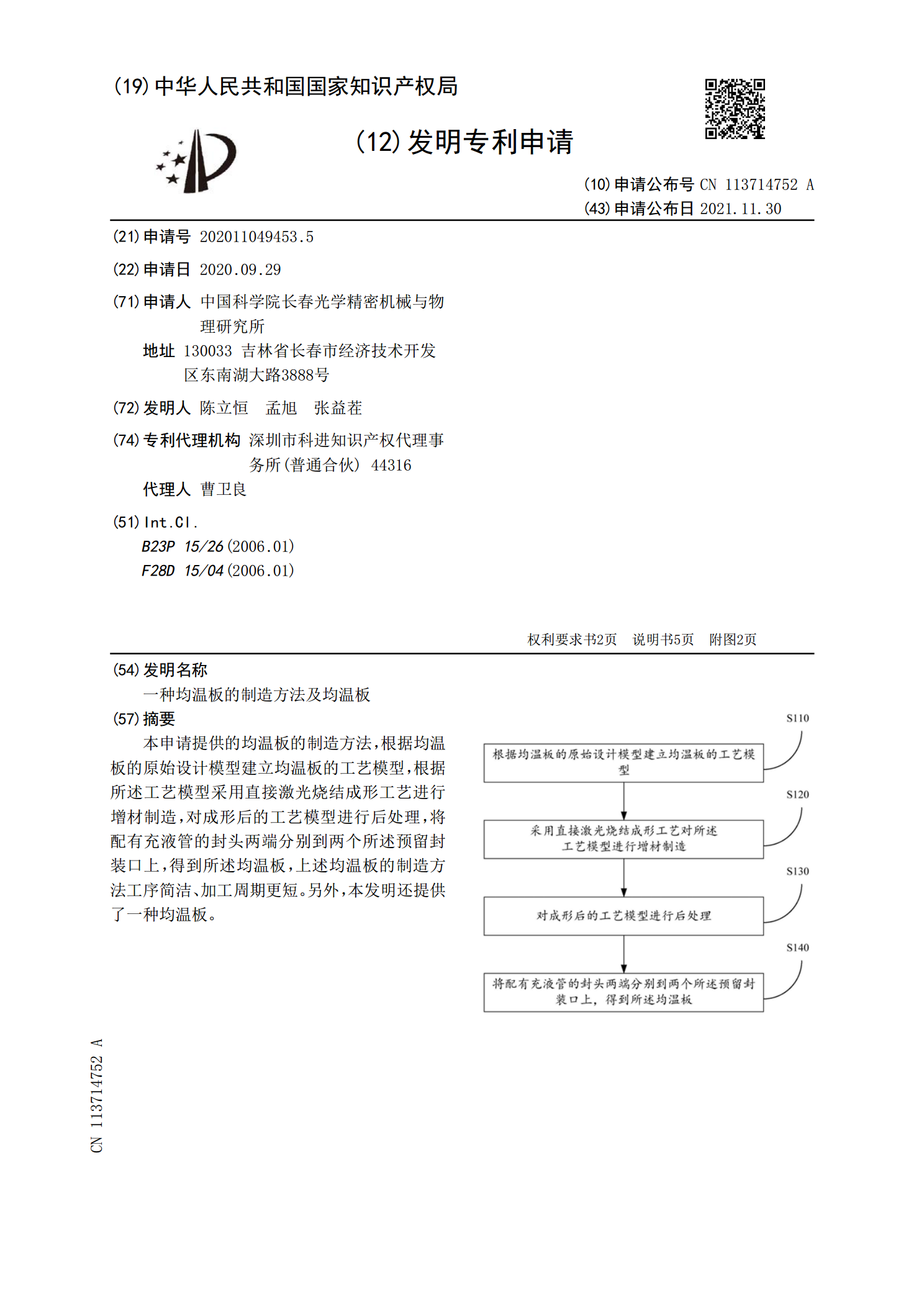

本申请提供的均温板的制造方法,根据均温板的原始设计模型建立均温板的工艺模型,根据所述工艺模型采用直接激光烧结成形工艺进行增材制造,对成形后的工艺模型进行后处理,将配有充液管的封头两端分别到两个所述预留封装口上,得到所述均温板,上述均温板的制造方法工序简洁、加工周期更短。另外,本发明还提供了一种均温板。

均温板、均温板的制造方法及电子设备.pdf

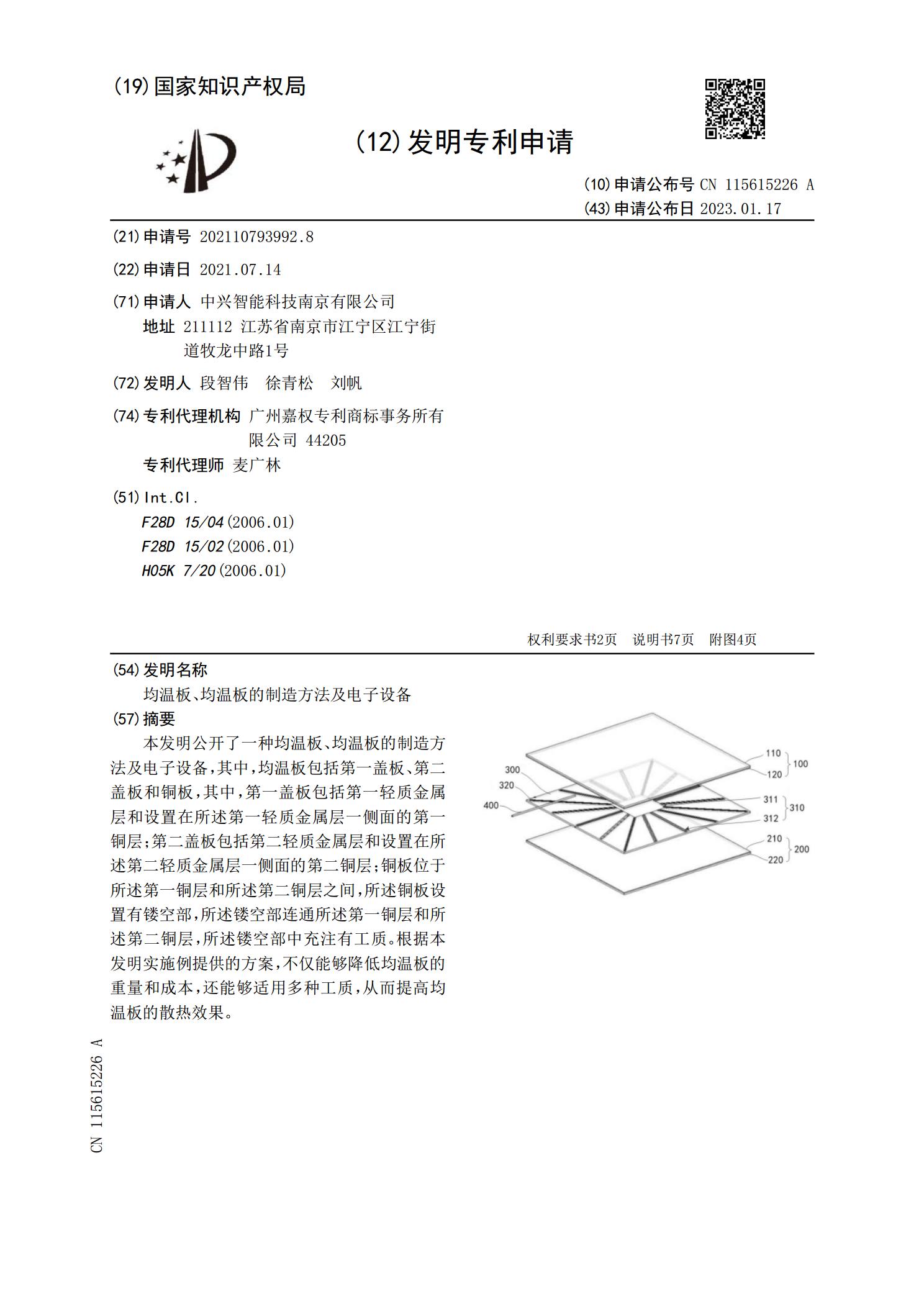

本发明公开了一种均温板、均温板的制造方法及电子设备,其中,均温板包括第一盖板、第二盖板和铜板,其中,第一盖板包括第一轻质金属层和设置在所述第一轻质金属层一侧面的第一铜层;第二盖板包括第二轻质金属层和设置在所述第二轻质金属层一侧面的第二铜层;铜板位于所述第一铜层和所述第二铜层之间,所述铜板设置有镂空部,所述镂空部连通所述第一铜层和所述第二铜层,所述镂空部中充注有工质。根据本发明实施例提供的方案,不仅能够降低均温板的重量和成本,还能够适用多种工质,从而提高均温板的散热效果。

均温板制造方法及均温板结构.pdf

一种均温板制造方法,包括步骤:提供一第一金属板体及一第二金属板体;于第一金属板体及第二金属板体至少其中之一设置毛细结构,且于第一金属板体及第二金属板体之间设置支撑结构;将第一金属板体及第二金属板体对应盖合,以高频超声波(频率为20KHz~80KHz)接合第一金属板体及第二金属板体,并抽真空与填入工作流体。由此,不用烧结炉制程,使其快速结合,以增加产能和降低成本。

均温板及具有该均温板的定型炉.pdf

本公开涉及一种均温板及具有该均温板的定型炉。均温板应用于定型炉中,均温板包括均温板本体和第一隔板,均温板本体具有腔体结构,第一隔板沿水平方向设置在腔体结构内以将腔体结构分成沿上下方向间隔开的第一腔体和第二腔体。本公开的均温板可以增大冷却风管的出风口与均温板本体内壁的接触面积,从而可以从均温板本体的更多部位调节玻璃的厚度,极大提升了均温板调整玻璃厚度的能力。