一种粗铅的火法精炼系统.pdf

猫巷****提格

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粗铅的火法精炼系统.pdf

本发明公开了一种粗铅的火法精炼系统,包括第一步:粗铅精炼;第二步:铅栅及铅连接头精炼;第三步:合金铅;本发明提供的一种粗铅的火法精炼系统,方法简便,能直接、快速的提纯粗铅,同时能对粗铅中有价金属进行很好的富集;而且能减少含铅或其它金属烟尘、各种中间渣和二氧化硫气体的排放,减轻粗铅精炼工艺对环境的污染,能够得到含铅纯度大于99.992%的精铅。

粗铅初步火法精炼ppt课件.ppt

粗铅的火法精炼铅的用途在现代工业所有消耗的有色金属中,铅居第四为,仅次于铝、铜和锌,成为工业基础的重要金属之一。铅的用途主要表现在:铅蓄电池(蓄电池工业的用铅量最大,当今世界60%以上的铅用于蓄电池生产);运输行业用铅作轴承合金;建筑行业中的隔音材料;X射线室的屏蔽材料;化学和冶金工中的防腐、防漏以及溶液贮存设备等。一、概述视处理方法和原料的不同,生产的粗铅都含有一定量的杂质,一般杂质含量为2%~4%,少数也有低于2%或高于5%的,粗铅成分下表。粗铅中含的杂质有Cu、Fe、Ni、Co、Zn、As

一种粗铅初步火法精炼脱砷、留锑的方法.pdf

本发明属于有色金属冶炼领域,涉及一种粗铅初步火法精炼脱砷、留锑的方法,该方法包括:原料配料,控制还原炉粗铅中铜与锑的质量比和铜与砷的质量比,使粗铅中的砷生成砷化铜,锑生成锑化铜上浮至粗铅表面;向初步火法精炼炉加入硫化剂进行粗铅脱铜造冰铜,将砷化铜中的砷还原为单质砷,上浮至冰铜层后挥发进入烟尘中,将锑化铜中的锑还原为单质锑,下沉到冰铜层下部,重新返熔到粗铅中;放冰铜前,向炉中加入还原剂焦粒,将冰铜层表面的砷酸盐还原为三氧化二砷挥发到烟尘中;将粗铅送阳极浇铸机组浇铸成阳极板,并进行铅冰铜和含砷烟尘的回收处理。

粗铅精炼装置及粗铅精炼方法.pdf

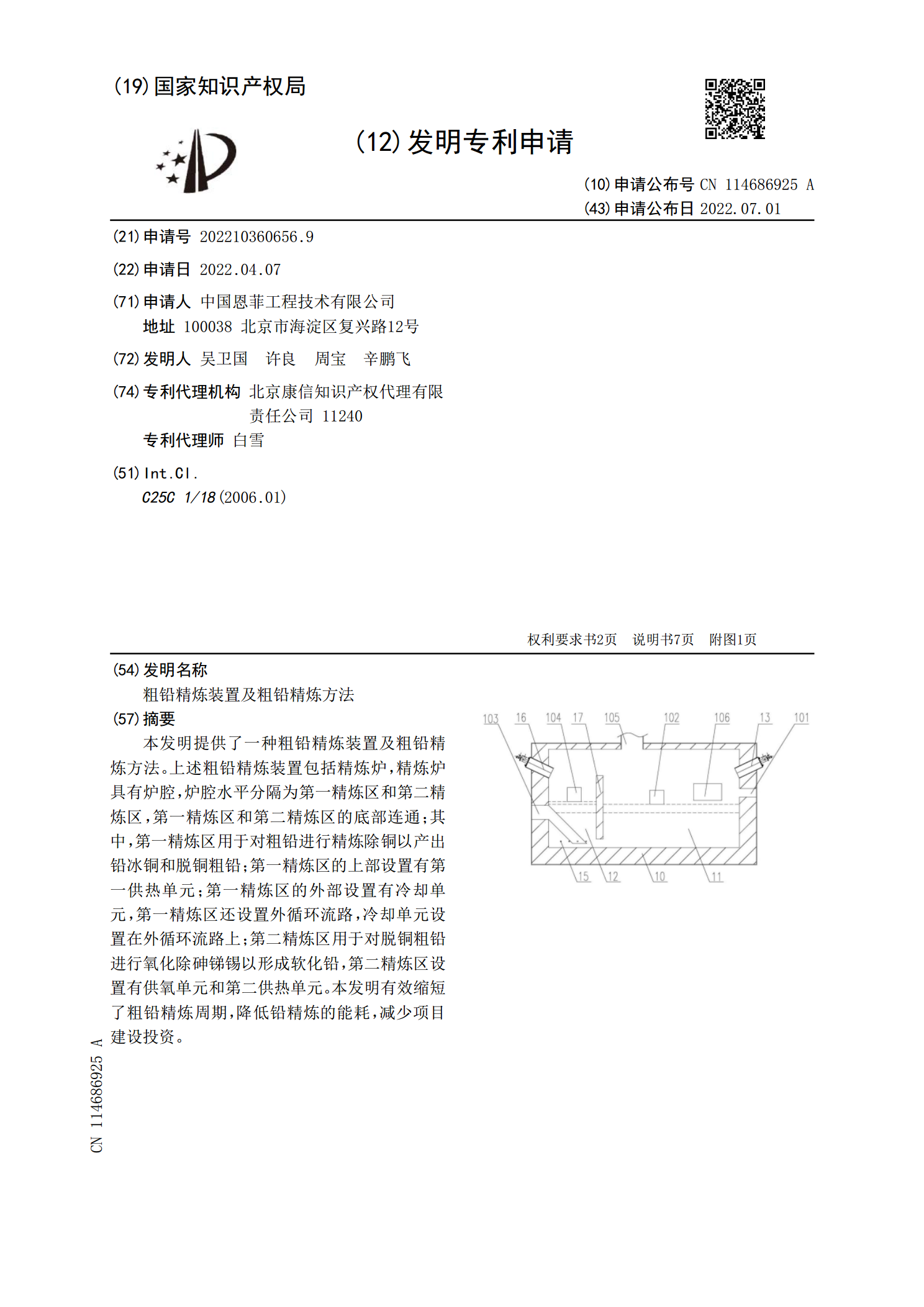

本发明提供了一种粗铅精炼装置及粗铅精炼方法。上述粗铅精炼装置包括精炼炉,精炼炉具有炉腔,炉腔水平分隔为第一精炼区和第二精炼区,第一精炼区和第二精炼区的底部连通;其中,第一精炼区用于对粗铅进行精炼除铜以产出铅冰铜和脱铜粗铅;第一精炼区的上部设置有第一供热单元;第一精炼区的外部设置有冷却单元,第一精炼区还设置外循环流路,冷却单元设置在外循环流路上;第二精炼区用于对脱铜粗铅进行氧化除砷锑锡以形成软化铅,第二精炼区设置有供氧单元和第二供热单元。本发明有效缩短了粗铅精炼周期,降低铅精炼的能耗,减少项目建设投资。

一种火法铅精炼设备.pdf

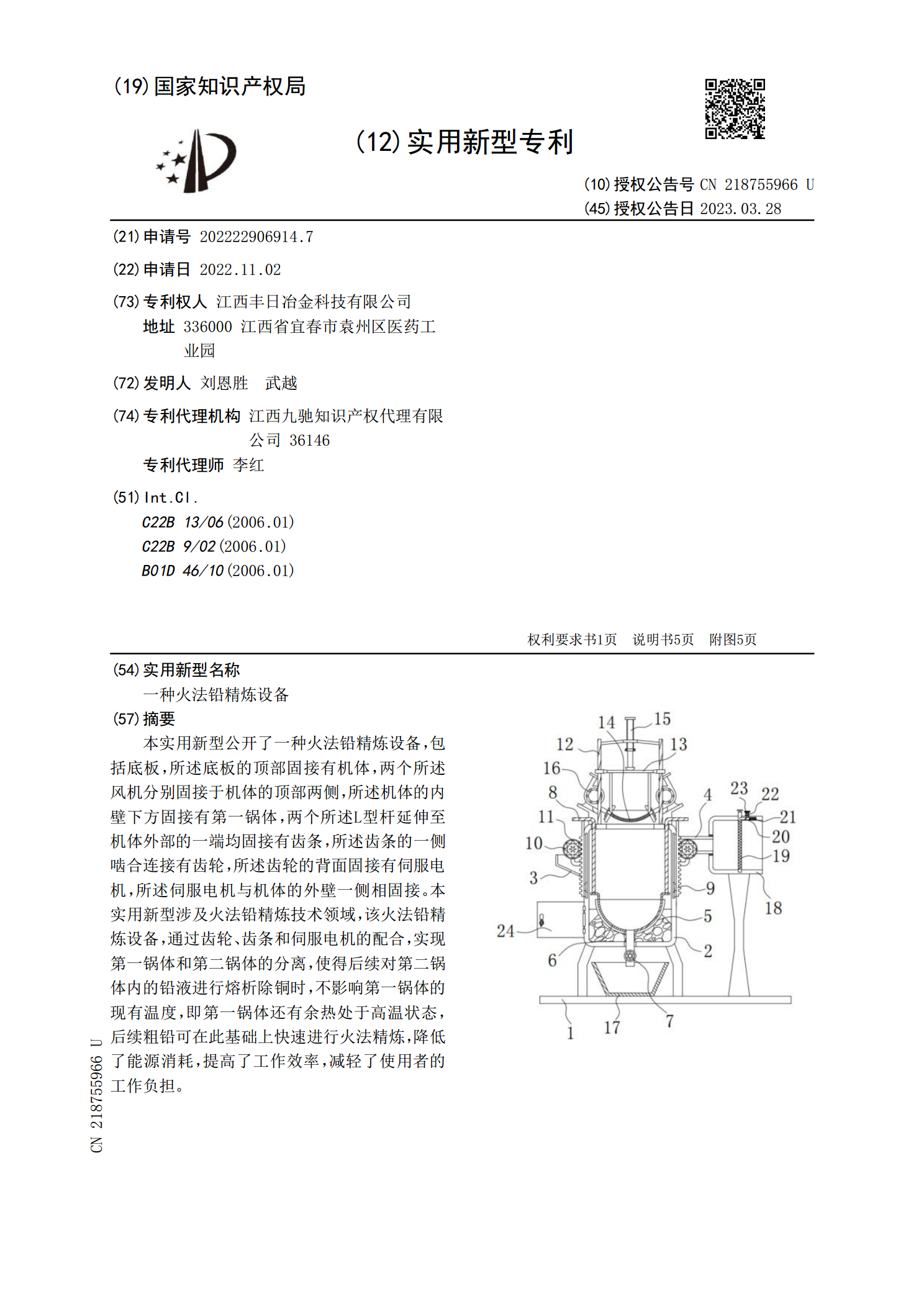

本实用新型公开了一种火法铅精炼设备,包括底板,所述底板的顶部固接有机体,两个所述风机分别固接于机体的顶部两侧,所述机体的内壁下方固接有第一锅体,两个所述L型杆延伸至机体外部的一端均固接有齿条,所述齿条的一侧啮合连接有齿轮,所述齿轮的背面固接有伺服电机,所述伺服电机与机体的外壁一侧相固接。本实用新型涉及火法铅精炼技术领域,该火法铅精炼设备,通过齿轮、齿条和伺服电机的配合,实现第一锅体和第二锅体的分离,使得后续对第二锅体内的铅液进行熔析除铜时,不影响第一锅体的现有温度,即第一锅体还有余热处于高温状态,后续粗铅