一种耐高温覆铜板及其制备工艺.pdf

朋兴****en

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐高温覆铜板及其制备工艺.pdf

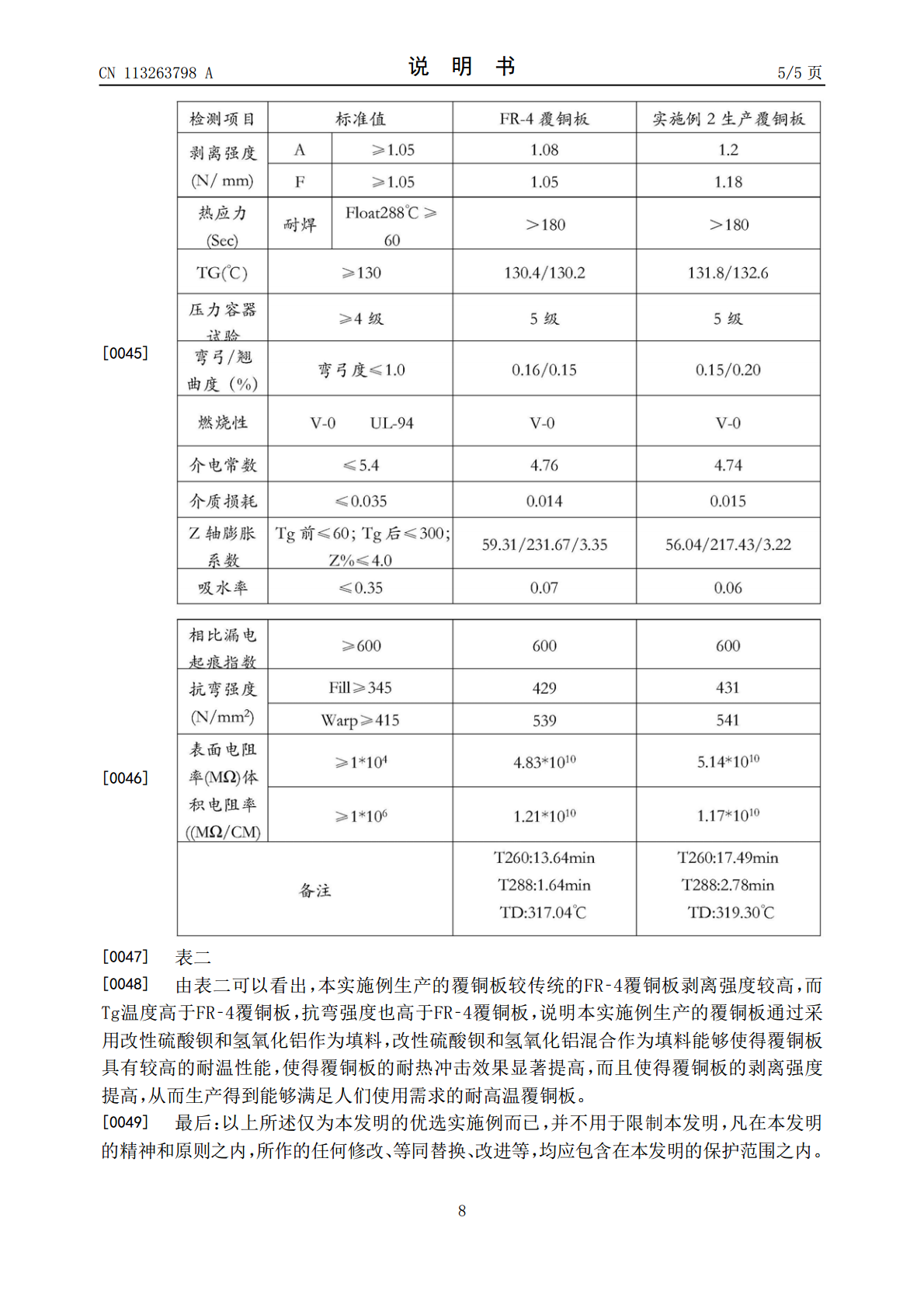

本发明公开了一种耐高温覆铜板,具体涉及覆铜板技术领域,包括铜箔层和绝缘胶层,所述绝缘胶层由以下重量百分数的原料组成:低溴环氧树脂、四官能环氧树脂、固化剂、改性硫酸钡、氢氧化铝、固化促进剂和偶联剂。本发明通过采用改性硫酸钡和氢氧化铝作为填料,并且改性硫酸钡和氢氧化铝的质量比为2.5‑2.7:1,改性硫酸钡和氢氧化铝混合作为填料能够使得覆铜板具有较高的耐温性能,使得覆铜板的耐热冲击效果显著提高,而且使得覆铜板的剥离强度提高,从而生产得到能够满足人们使用需求的耐高温覆铜板,制备工艺简单,节能环保,生产得到的覆铜

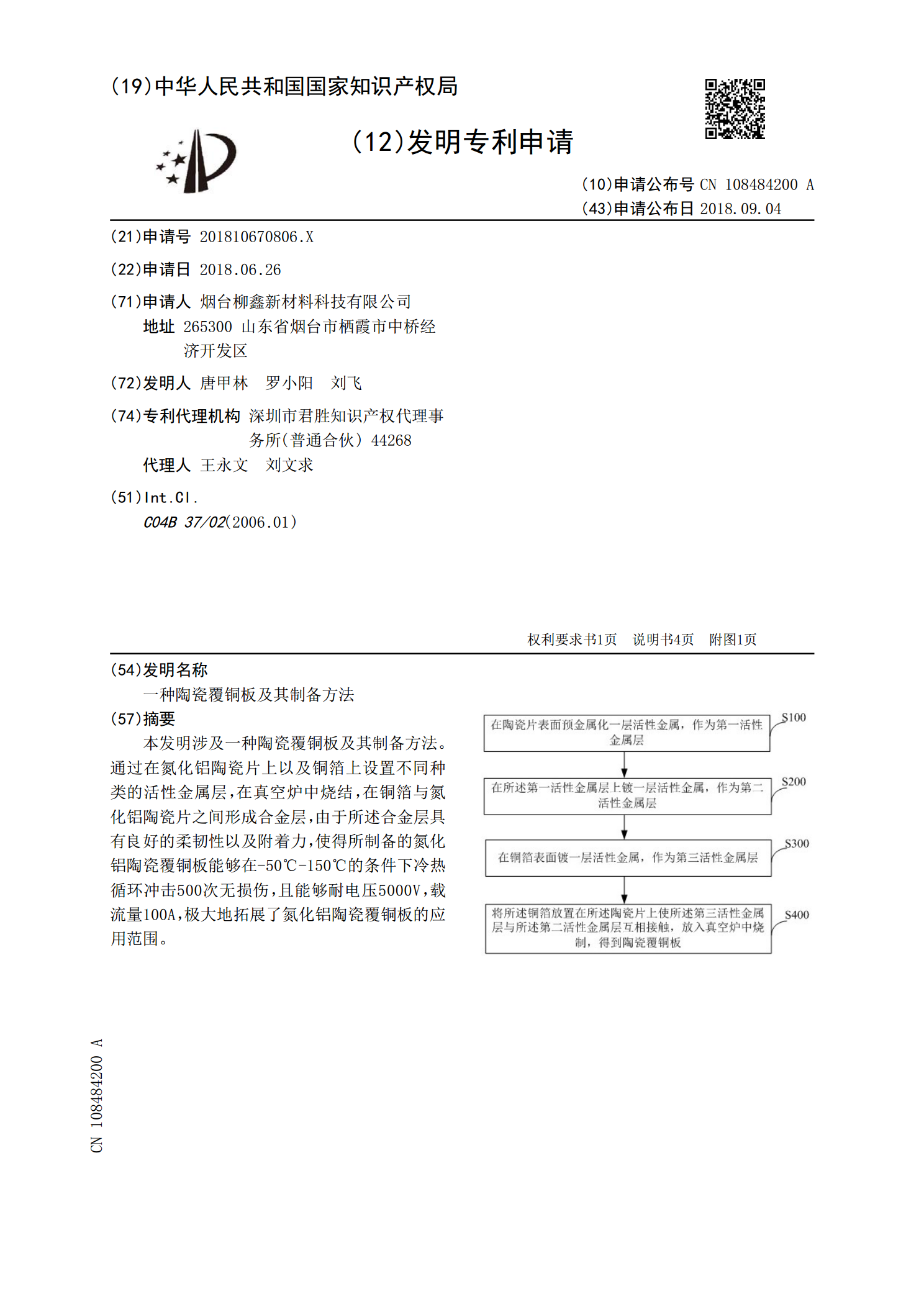

一种陶瓷覆铜板及其制备方法.pdf

本发明涉及一种陶瓷覆铜板及其制备方法。通过在氮化铝陶瓷片上以及铜箔上设置不同种类的活性金属层,在真空炉中烧结,在铜箔与氮化铝陶瓷片之间形成合金层,由于所述合金层具有良好的柔韧性以及附着力,使得所制备的氮化铝陶瓷覆铜板能够在‑50℃‑150℃的条件下冷热循环冲击500次无损伤,且能够耐电压5000V,载流量100A,极大地拓展了氮化铝陶瓷覆铜板的应用范围。

一种覆铜板用胶液及覆铜板的制备方法.pdf

本发明公开了一种覆铜板用胶液及覆铜板的制备方法,按重量份计,包括以下组分:改性环氧树脂100?120份、固化剂10?20份、改性填料20?30份、聚苯硫醚粉末10?20份、有机硅树脂20?30份、固化促进剂1?3份、丙酮40?80份。本发明制备得到的覆铜板具有较高的导热系数和耐热温度,还具有高的剥离强度和机械强度,同时覆铜板具有优异的热可靠性、低吸水性以及较低的介电常数与介电损耗,易于批量化、规模化生产,具有良好的工业化生产基础和广阔的应用前景。

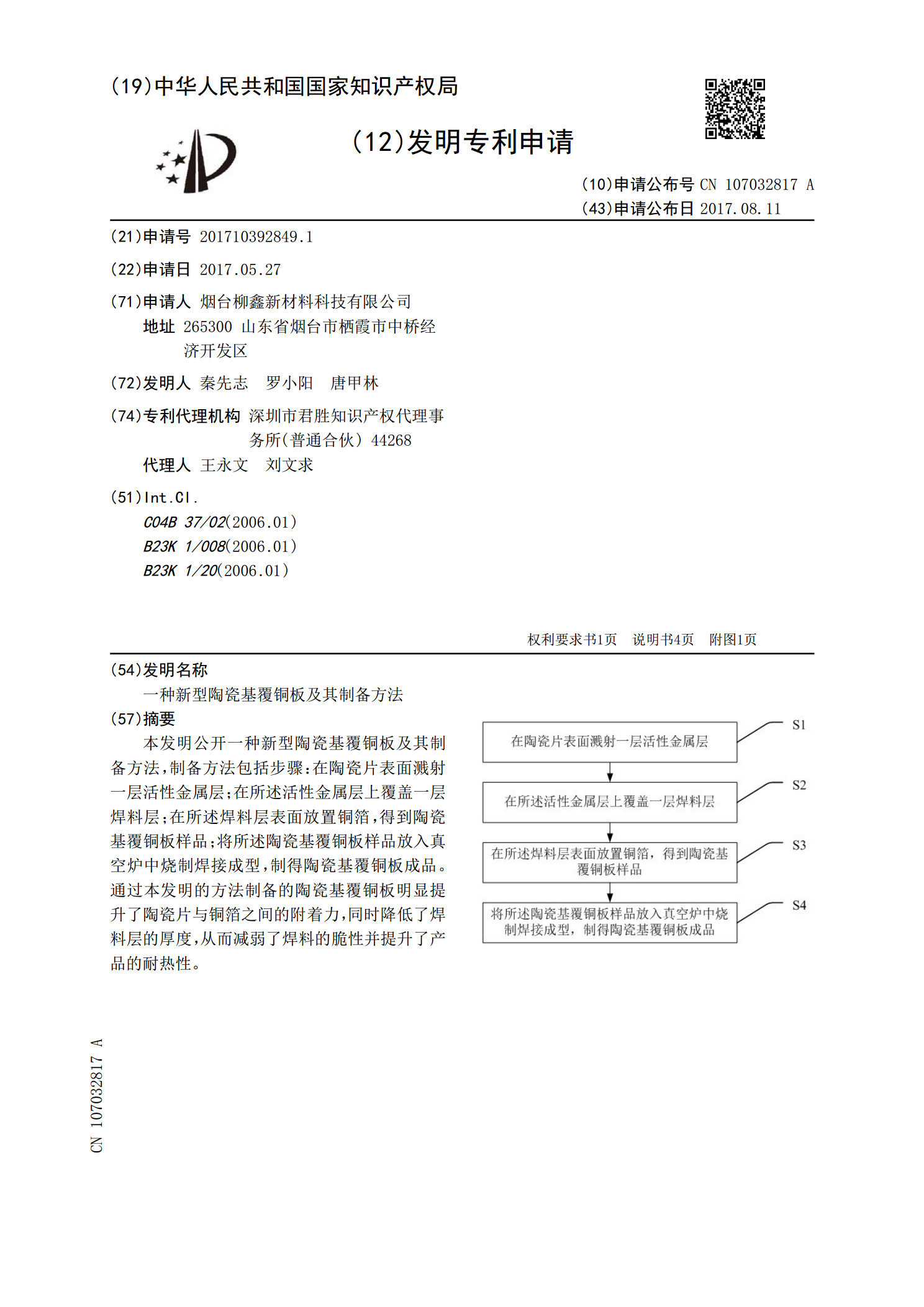

一种新型陶瓷基覆铜板及其制备方法.pdf

本发明公开一种新型陶瓷基覆铜板及其制备方法,制备方法包括步骤:在陶瓷片表面溅射一层活性金属层;在所述活性金属层上覆盖一层焊料层;在所述焊料层表面放置铜箔,得到陶瓷基覆铜板样品;将所述陶瓷基覆铜板样品放入真空炉中烧制焊接成型,制得陶瓷基覆铜板成品。通过本发明的方法制备的陶瓷基覆铜板明显提升了陶瓷片与铜箔之间的附着力,同时降低了焊料层的厚度,从而减弱了焊料的脆性并提升了产品的耐热性。

一种新型无卤覆铜板及其制备方法.pdf

本发明提供了一种无卤覆铜板,按原料质量份数计,包括90~110重量份的环氧树脂、100~300重量份的含氮磷双马固化剂、0.5~5重量份的促进剂、300~700重量份的溶剂以及150~400重量份的无机填料。本发明提供的具有特定配方和组成的无卤覆铜板,其中含有特定结构和组成的含氮磷双马固化剂,该固化剂以胺基为活性基团,氮元素含量高,与磷协同阻燃效果更好,而且氮元素在长链固化剂的主链上,具有更好相容性和稳定性。进一步的,该固化剂含有马来酰亚胺基团,使固化物具有优异的耐热性能。本发明再配以其他简单原料配方以及