一种含铅镀层黄铜基蓄电池栅板材料及其制备方法与应用.pdf

依波****bc

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含铅镀层黄铜基蓄电池栅板材料及其制备方法与应用.pdf

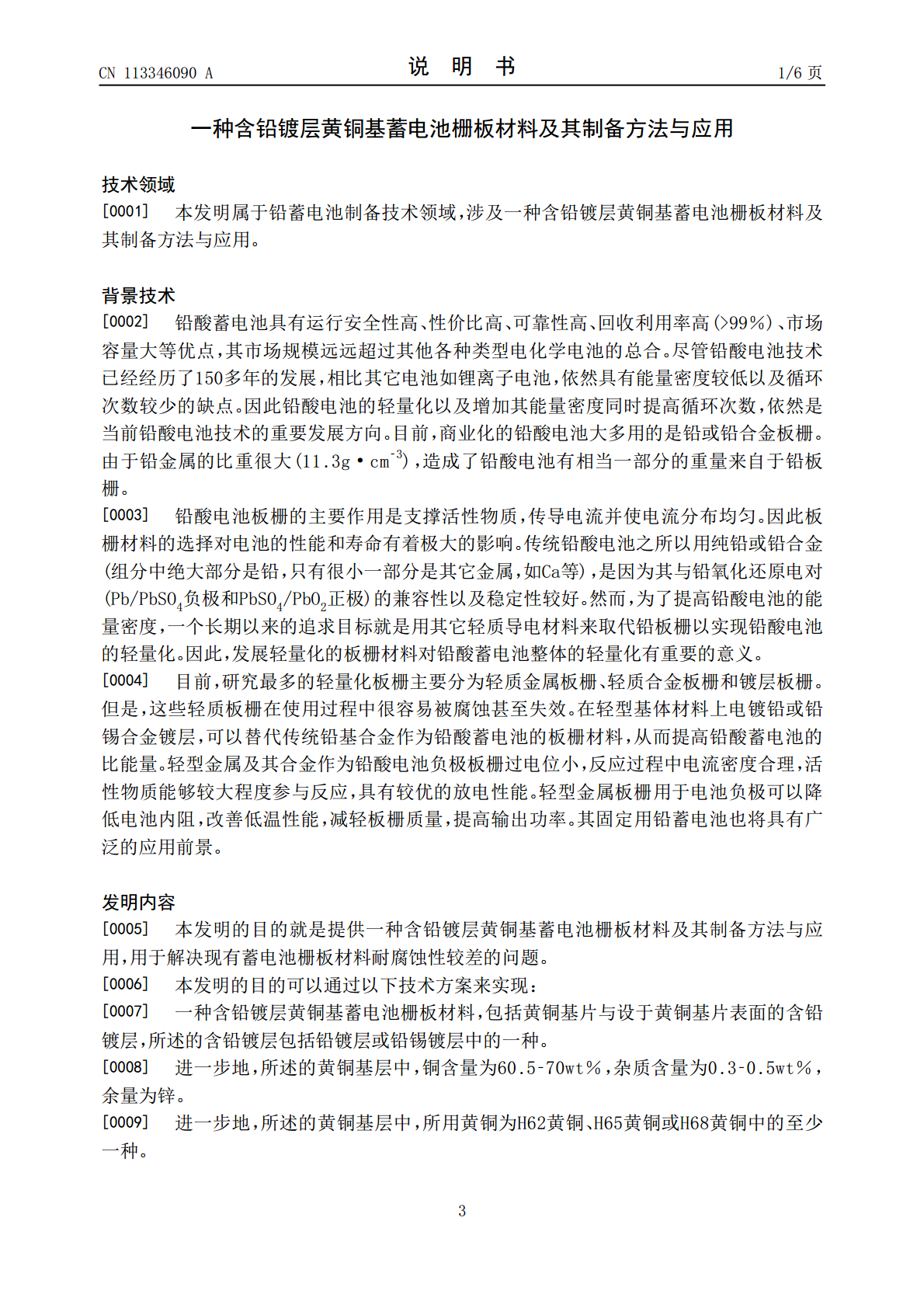

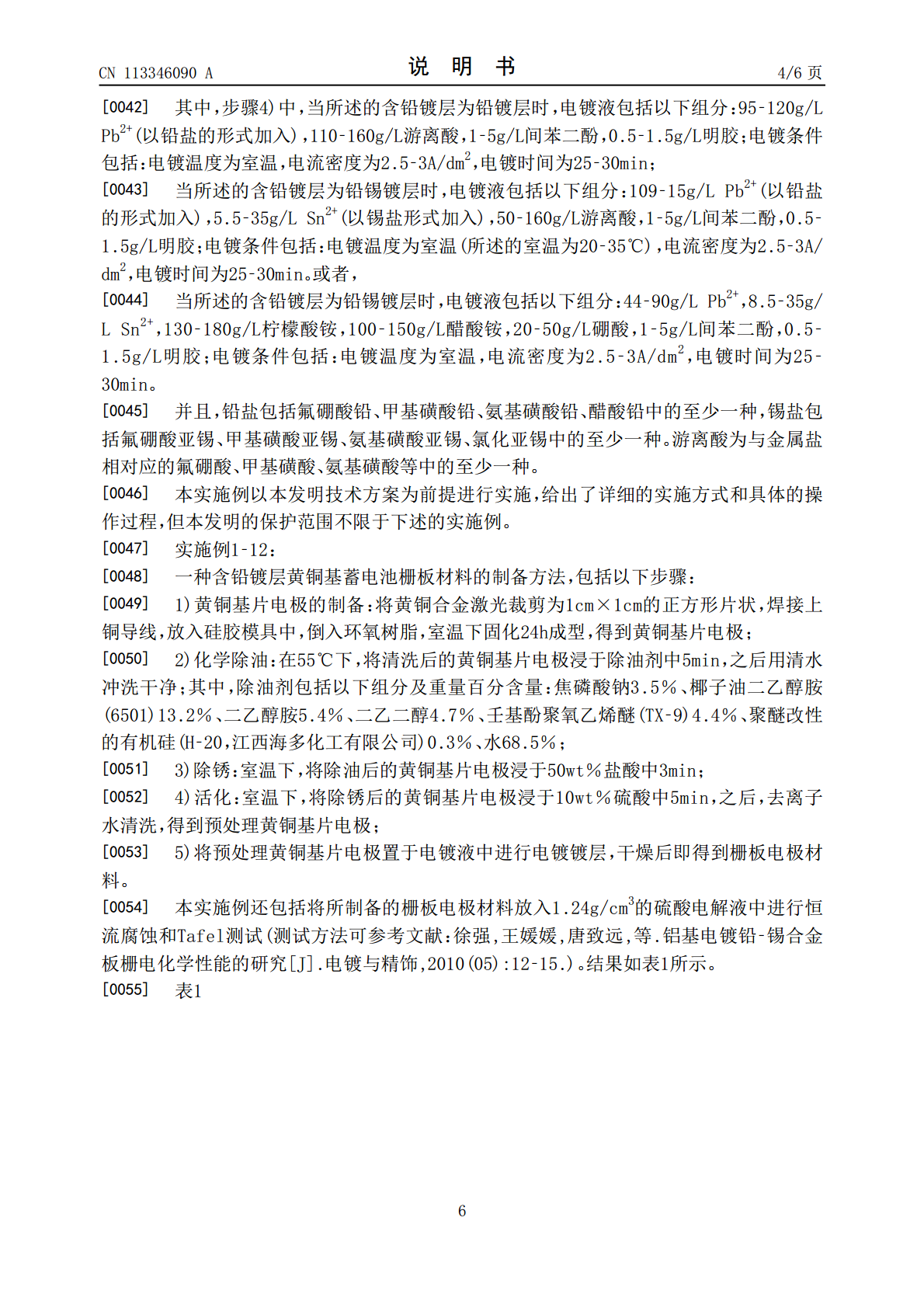

本发明涉及一种含铅镀层黄铜基蓄电池栅板材料及其制备方法与应用,包括黄铜基片与设于黄铜基片表面的含铅电镀层,该含铅电镀层包括铅镀层、铅锡镀层或铅锑镀层中的一种;制备方法包括首先将黄铜基片依次进行化学除油、除锈、活化后,得到预处理黄铜基片,再将预处理黄铜基片置于电镀液中进行电镀镀层,干燥后即得到栅板材料。与现有技术相比,本发明采用黄铜作为铅酸电池中轻质金属板栅基底材料,黄铜具有良好的力学性能,导电率高,热态和冷态下塑性较好,但易产生腐蚀破裂,但经表面电镀铅及铅合金镀层后,可有效保护黄铜基底在硫酸等酸性电解液中

一种表面无黄铜镀层的切割钢丝及其制备方法.pdf

本发明公开了一种表面无黄铜镀层的切割钢丝及其制备方法,将带黄铜镀层的普通切割钢丝经过褪镀液进行褪镀,褪镀处理完成后使用清水对切割钢丝表面进行冲洗;冲洗完成后,在切割钢丝表面涂覆防锈剂;然后烘干得到无金属镀层的切割钢丝。本发明的制备方法,褪镀处理效果好,无金属污染残留;降低了后续的处理难度和成本;且不含金属镀层的切割钢丝,力学性能与含有镀层的切割钢丝相当,但是不存在除Fe以外的金属,避免了晶圆切片过程中带入除Fe之外的金属,可以彻底解决晶圆生产中的Cu、Zn金属污染问题。

一种铅硅黄铜合金及其制备方法.pdf

本发明公开了一种铅硅黄铜合金及其制备方法,包括铜、锌、铝、铁、铅、硅、镍、硼、锰、磷、锡、稀土元素、聚丙烯酰胺、碳酸铵、碳酸钾和不可避免的杂质,按重量百分比计,铜68%‑80%、锌14%‑22%、铝1.5%‑3.5%、铁0.3%‑0.7%、铅0.8%‑1.2%、硅0.6%‑1.4%、镍:0.8%‑1.6%、硼:0.1%‑0.3%、锰1%‑2%、磷:0.2%‑0.6%、锡:0.2%‑0.6%、稀土元素0.2%‑0.4%、聚丙烯酰胺0.4%‑0.7%、碳酸铵0.7%‑0.9%、碳酸钾0.6%‑0.7%和不可避

一种铅蓄电池板栅合金的制备方法.pdf

本发明公开了一种铅蓄电池板栅合金的制备方法,包括以下步骤:(1)向含铅离子的弥散电镀液中加入改性石墨烯粉末,以惰性导电基材为阳极,以纯铅板为阴极,电化学沉积获得沉积铅‑石墨烯复合材料的纯铅板;(2)按照板栅合金配料比,向中频炉中投入占铅原料总质量大于50%的铅锭,加热使其熔化;(3)向熔体中投入锡,熔化、搅拌均匀;(4)向熔体中投入步骤(1)中制备的沉积铅‑石墨烯复合材料的纯铅板,熔化、搅拌均匀;(5)停止加热,加入剩余的铅锭,对熔体进行搅拌;(6)清渣后浇铸合金锭。铅‑石墨烯复合材料沉积在纯铅板上,作为

一种铝基钎料、制备方法及其应用.pdf

本发明公开了一种铝基钎料、制备方法及其应用,属于铝合金焊接材料技术领域,按质量百分比计,包括如下组分:Si9.5%~10.5%,Cu5.5%~6.5%,Mg1.5%~2.5%,Zn14.5%~15.5%,Sn5.5%~6.5%,Ti0.04%~0.06%,Zr0.15%~0.2%,RE0.2%~0.4%,余量为Al,钎料的熔化温度范围为445.59~514.70℃。适用于铝合金的中温钎焊。LF2铝合金在炉中钎焊时采用该材料,剪切强度大于101MPa,接头强度系数达到母材的80%。