一种橡胶硫化促进剂及其制备方法.pdf

一只****iu

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种橡胶硫化促进剂及其制备方法.pdf

本发明公开了一种橡胶硫化促进剂及其制备方法,具体涉及硫化促进剂技术领域,包括:硫化促进剂、环氧树脂、抗老化剂、硫磺、耐候改性剂和有机溶剂。本发明可有效提高橡胶硫化促进剂中的耐酸碱性能,可在高温酸碱条件下使用,保证橡胶硫化促进剂的分散性能,使得橡胶硫化处理均匀性更佳,保证橡胶品质;同时纳米碳酸钙、银纳米颗粒、纳米纤维素和纳米氧化锡锑ATO对橡胶硫化促进剂进行复合改性处理,纳米碳酸钙、银纳米颗粒和纳米氧化锡锑ATO可作为橡胶硫化促进剂的负载扩散支点,纳米纤维素的三维网络骨架可作为扩散网络,橡胶硫化促进剂可沿着

一种负载型橡胶硫化促进剂及其制备方法与应用.pdf

本发明公开了一种负载型橡胶硫化促进剂及其制备方法与应用。该方法首先采用固相法制备偶联剂改性无机载体,即将偶联剂滴加到无机载体中,在60℃~100℃下搅拌反应2~6小时;再向反应产物中加入橡胶硫化促进剂,在氮气保护和50℃~80℃下反应1~5小时。最后洗涤、真空干燥,即得负载型橡胶硫化促进剂。这种负载型橡胶硫化促进剂对橡胶具有明显的硫化促进作用和补强作用,并兼具界面改性剂等功能,特别是能够降低硫化胶的滚动阻力和生热,在绿色轮胎中有重要的应用前景。同时,还能减少橡胶制品中的助剂在使用过程中的迁移和挥发,是一种

橡胶硫化促进剂CBS的制备方法.pdf

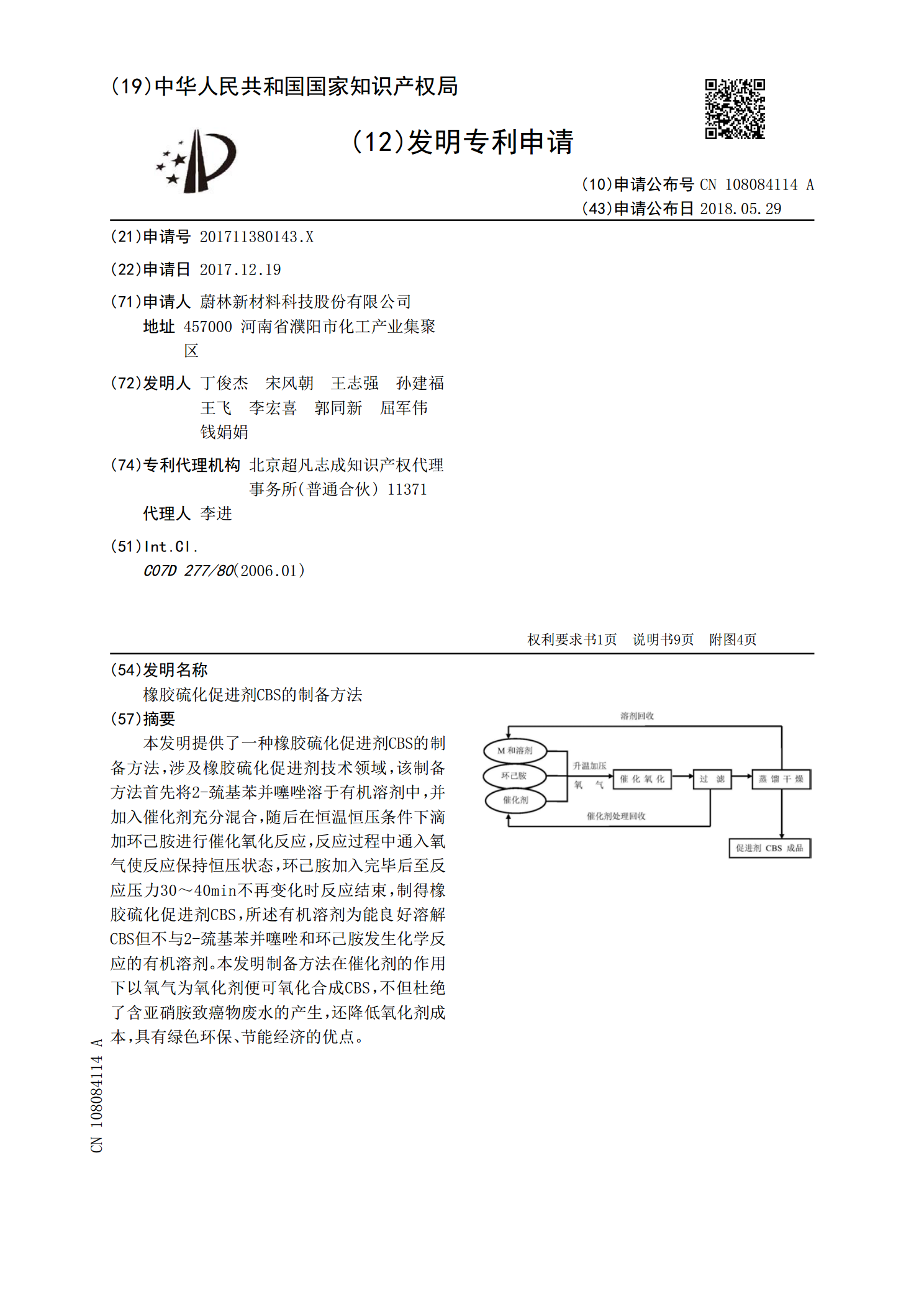

本发明提供了一种橡胶硫化促进剂CBS的制备方法,涉及橡胶硫化促进剂技术领域,该制备方法首先将2‑巯基苯并噻唑溶于有机溶剂中,并加入催化剂充分混合,随后在恒温恒压条件下滴加环己胺进行催化氧化反应,反应过程中通入氧气使反应保持恒压状态,环己胺加入完毕后至反应压力30~40min不再变化时反应结束,制得橡胶硫化促进剂CBS,所述有机溶剂为能良好溶解CBS但不与2‑巯基苯并噻唑和环己胺发生化学反应的有机溶剂。本发明制备方法在催化剂的作用下以氧气为氧化剂便可氧化合成CBS,不但杜绝了含亚硝胺致癌物废水的产生,还降低

橡胶硫化促进剂DCBS的制备方法.pdf

本发明涉及一种橡胶硫化促进剂DCBS的制备方法,将高压反应所得的粗MBT在剧烈搅拌下直接加入到装有水的容器内,向容器内滴加氢氧化钠水溶液,使MBT全部溶解制成M-Na盐溶液,静置后将上层清液转移至计量罐;向装有异丙醇和二环己胺的容器内同时滴加次氯酸钠溶液、M-Na盐溶液、硫酸溶液,M-Na盐溶液滴加完毕后,停止滴加其余两种溶液;将反应到终点的反应混合物静置,分离出盐水及异丙醇,异丙醇直接回用,物料层进行抽滤,滤饼水洗至中性,洗料水蒸馏回收异丙醇,物料干燥得DCBS成品。该方法以MBT粗品为原料直接合成促进

一种连续合成橡胶硫化促进剂CBS的制备方法.pdf

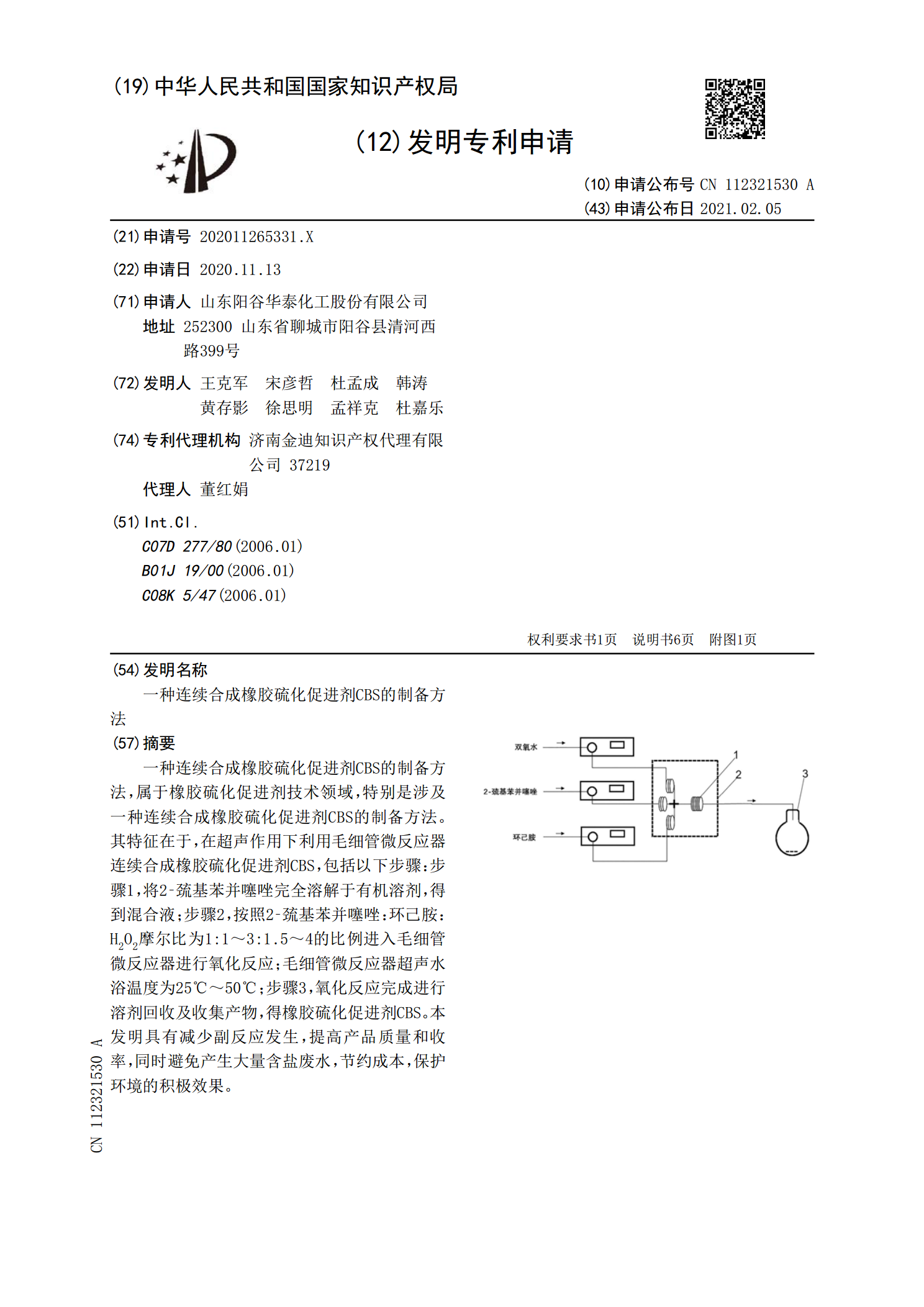

一种连续合成橡胶硫化促进剂CBS的制备方法,属于橡胶硫化促进剂技术领域,特别是涉及一种连续合成橡胶硫化促进剂CBS的制备方法。其特征在于,在超声作用下利用毛细管微反应器连续合成橡胶硫化促进剂CBS,包括以下步骤:步骤1,将2‑巯基苯并噻唑完全溶解于有机溶剂,得到混合液;步骤2,按照2‑巯基苯并噻唑:环己胺:H