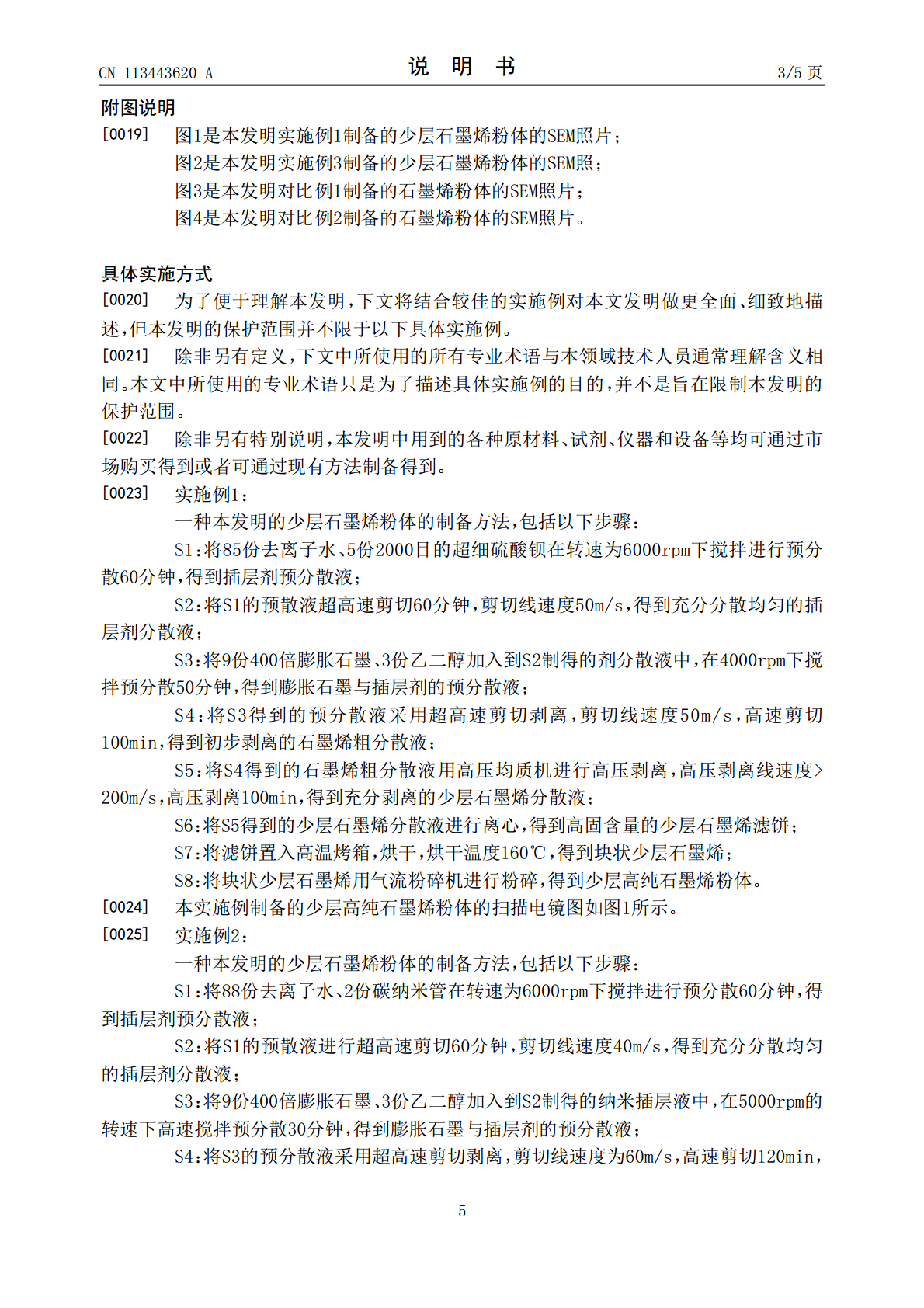

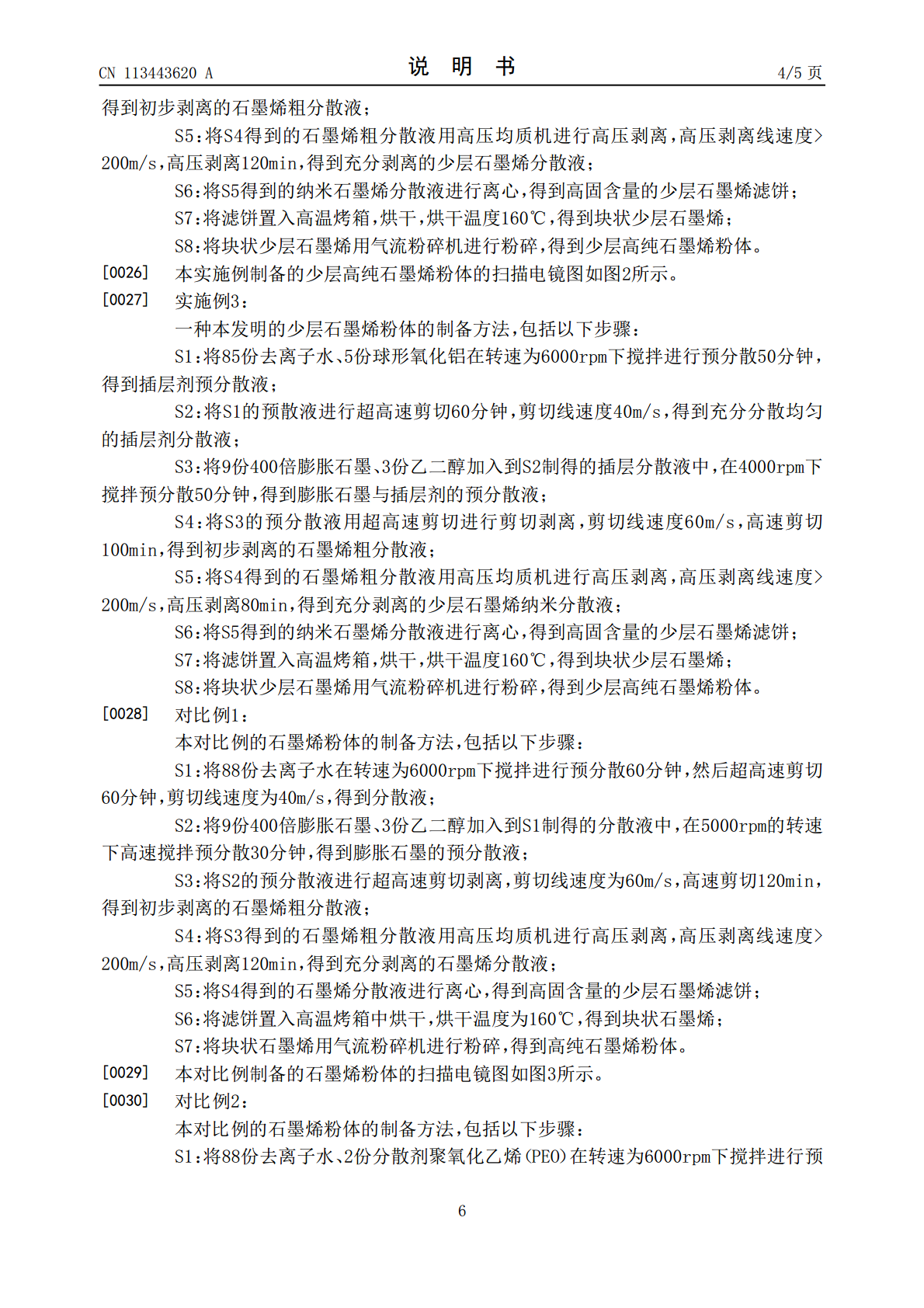

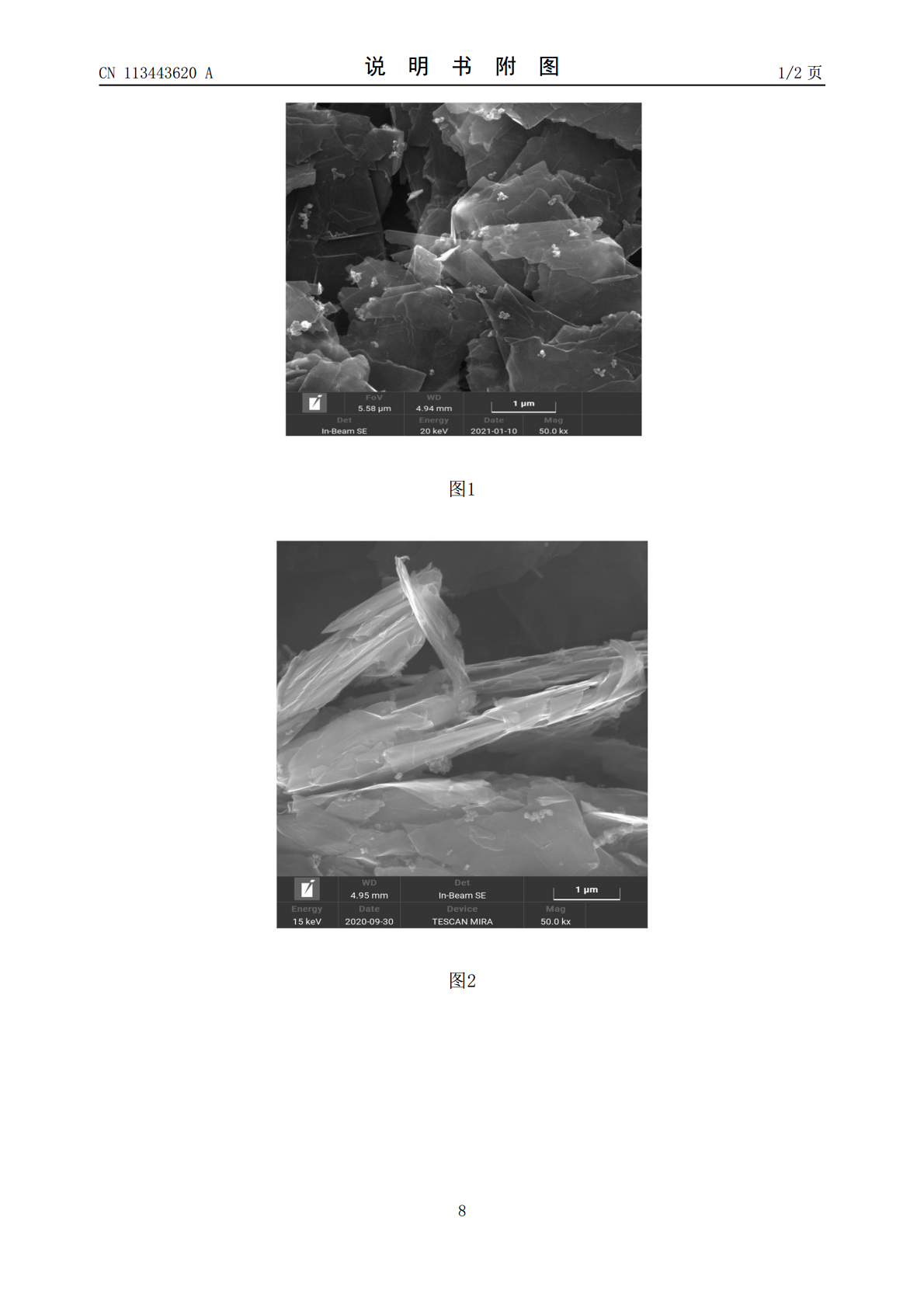

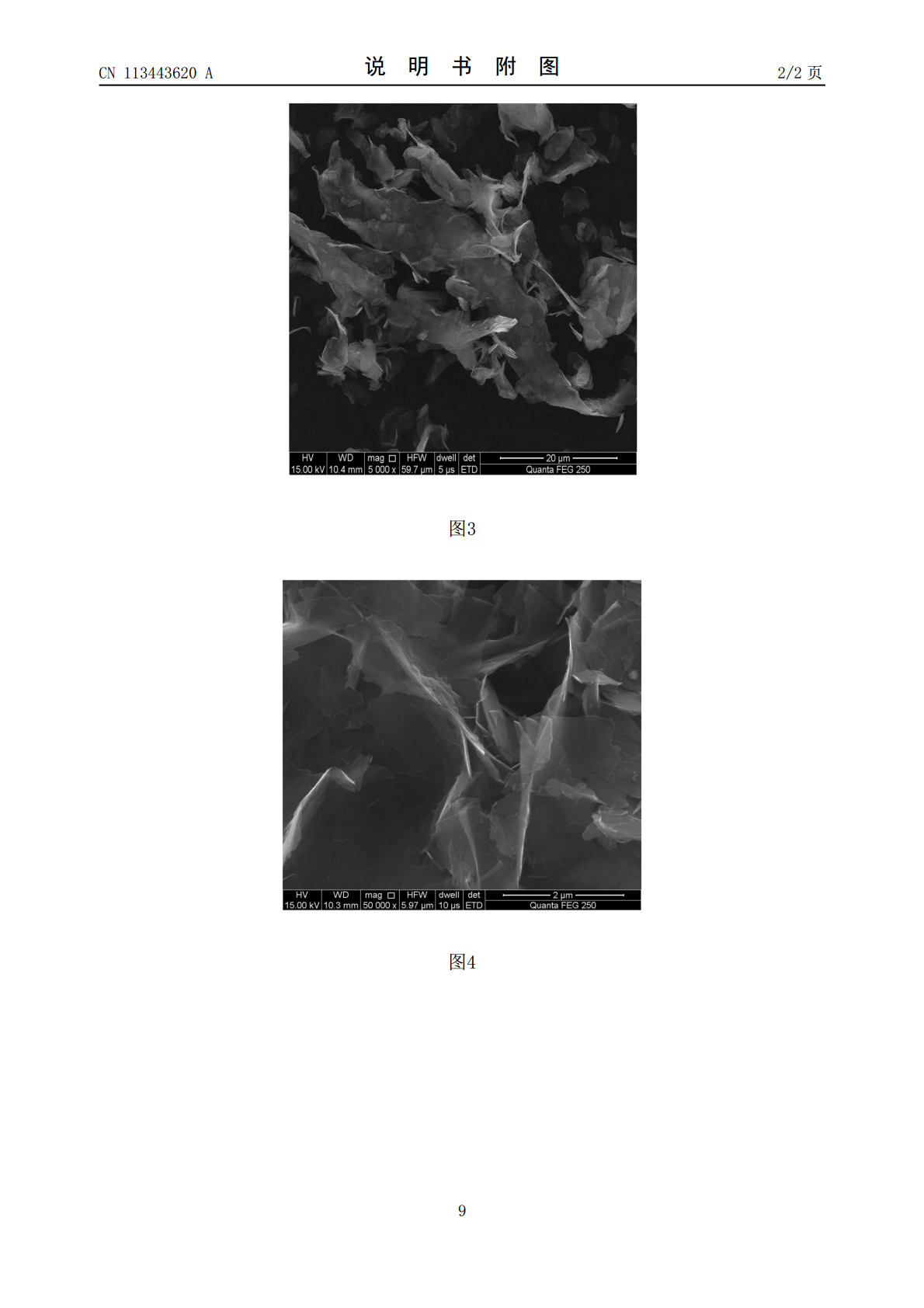

一种少层石墨烯粉体的制备方法及其应用.pdf

新槐****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种少层石墨烯粉体的制备方法及其应用.pdf

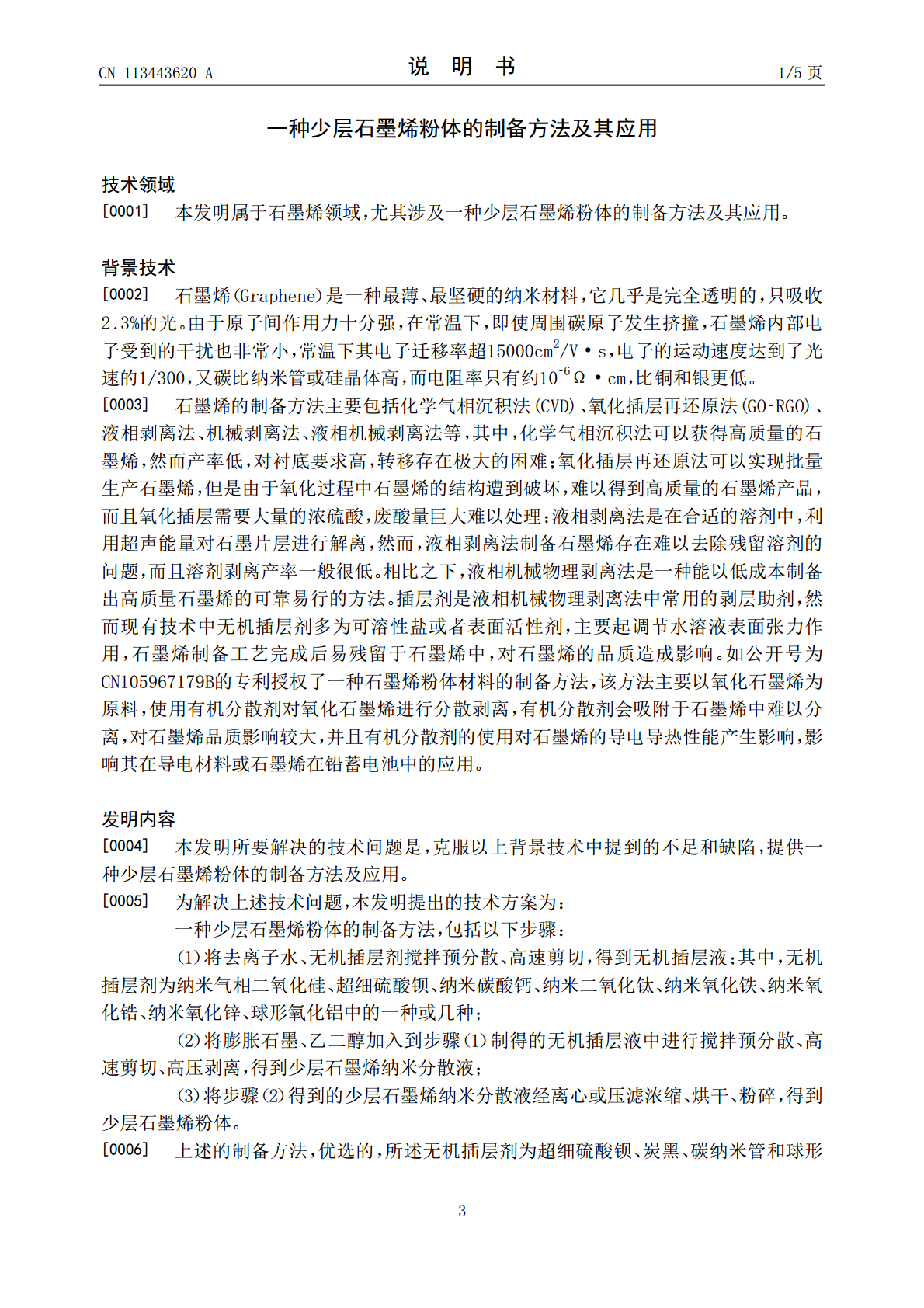

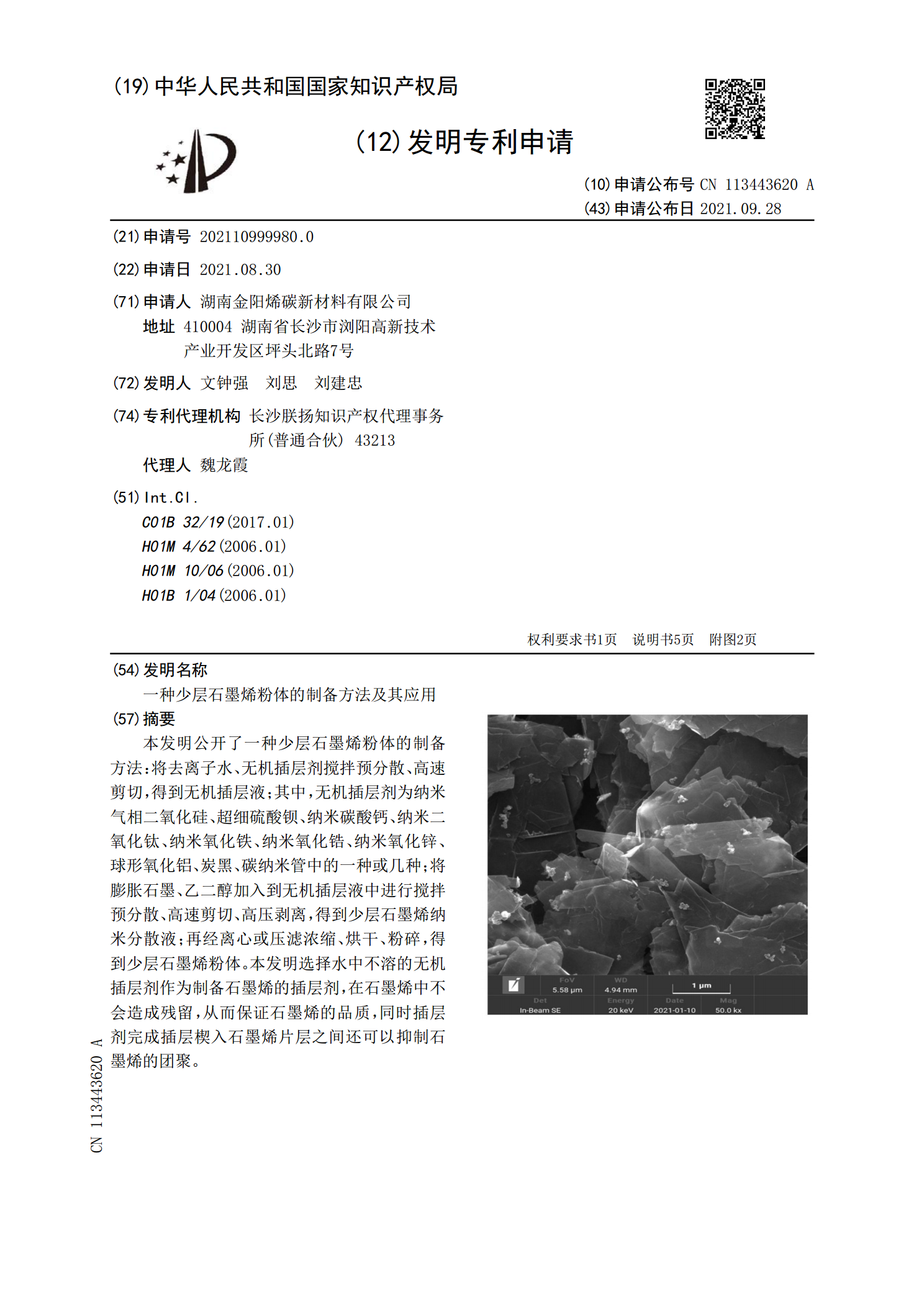

本发明公开了一种少层石墨烯粉体的制备方法:将去离子水、无机插层剂搅拌预分散、高速剪切,得到无机插层液;其中,无机插层剂为纳米气相二氧化硅、超细硫酸钡、纳米碳酸钙、纳米二氧化钛、纳米氧化铁、纳米氧化锆、纳米氧化锌、球形氧化铝、炭黑、碳纳米管中的一种或几种;将膨胀石墨、乙二醇加入到无机插层液中进行搅拌预分散、高速剪切、高压剥离,得到少层石墨烯纳米分散液;再经离心或压滤浓缩、烘干、粉碎,得到少层石墨烯粉体。本发明选择水中不溶的无机插层剂作为制备石墨烯的插层剂,在石墨烯中不会造成残留,从而保证石墨烯的品质,同时插

一种石墨烯粉体及其制备方法.pdf

本发明属于石墨烯技术领域,具体的说是一种石墨烯粉体及其制备方法,所述石墨烯粉体由混合有石墨烯微粒与苯胺低聚物衍生物的混合物制成,同时还包括用于制备石墨烯微粒的剥离装置,所述剥离装置包括支撑架,所述支撑架一端连接有一号转筒,所述一号转筒侧面上环绕有胶带,所述支撑架另一端转动连接有二号转筒,所述二号转筒外表面套设有安装环,所述安装环底端的外壁上设有石墨层;所述二号转筒外部设有防护壳;本发明通过对石墨烯粉体的表面经过苯胺低聚物衍生物的改性修饰,极大提高了石墨烯粉体的分散性和化学稳定性,使得石墨烯粉体易于分散于基

一种制备石墨烯粉体材料的方法及石墨烯粉体材料.pdf

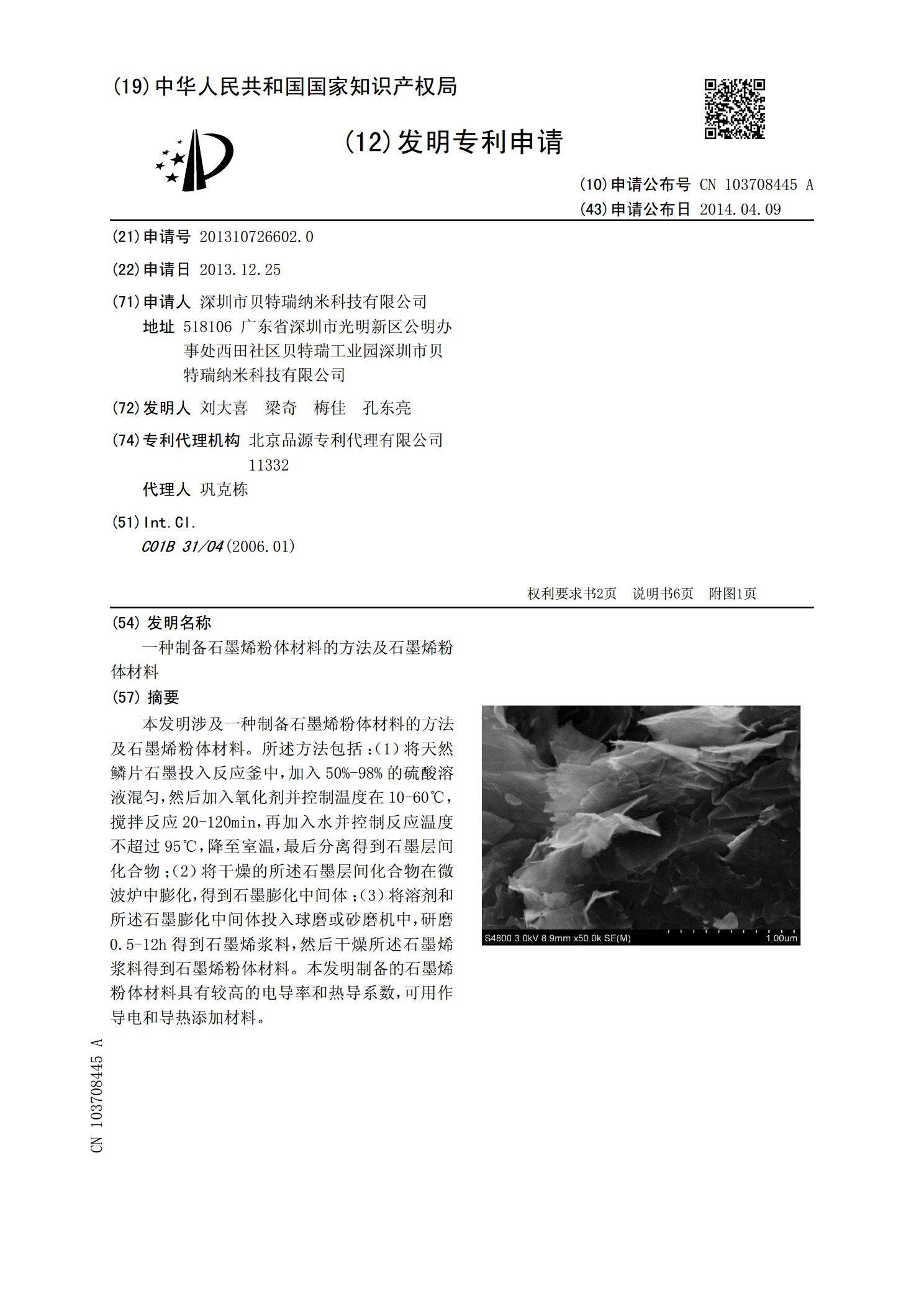

本发明涉及一种制备石墨烯粉体材料的方法及石墨烯粉体材料。所述方法包括:(1)将天然鳞片石墨投入反应釜中,加入50%-98%的硫酸溶液混匀,然后加入氧化剂并控制温度在10-60℃,搅拌反应20-120min,再加入水并控制反应温度不超过95℃,降至室温,最后分离得到石墨层间化合物;(2)将干燥的所述石墨层间化合物在微波炉中膨化,得到石墨膨化中间体;(3)将溶剂和所述石墨膨化中间体投入球磨或砂磨机中,研磨0.5-12h得到石墨烯浆料,然后干燥所述石墨烯浆料得到石墨烯粉体材料。本发明制备的石墨烯粉体材料具有较高

石墨烯粉体的制备方法.pdf

本发明涉及一种石墨烯粉体的制备方法,步骤如下:a、将1.0g石墨以及1.0gKNO3加入到46mlH2SO4中,搅拌10min;b、强力搅拌下加入6gKMnO4,搅拌6h,加入80ml去离子水,升温到90°C继续搅拌30min;c、反应完成后加入200ml去离子水后,再加入6ml30%H2O2,在H2O2的处理下,悬浮液变成亮黄色,即得氧化石墨;d、所得氧化石墨经多次离心洗涤后去除杂质离子,直至中性,得到氧化石墨烯水溶胶;e、将氧化石墨烯溶胶在进气温度为200°C,出气温度为100°C条件下经喷

富含杂原子的多孔石墨烯粉体及其制备方法和应用.pdf

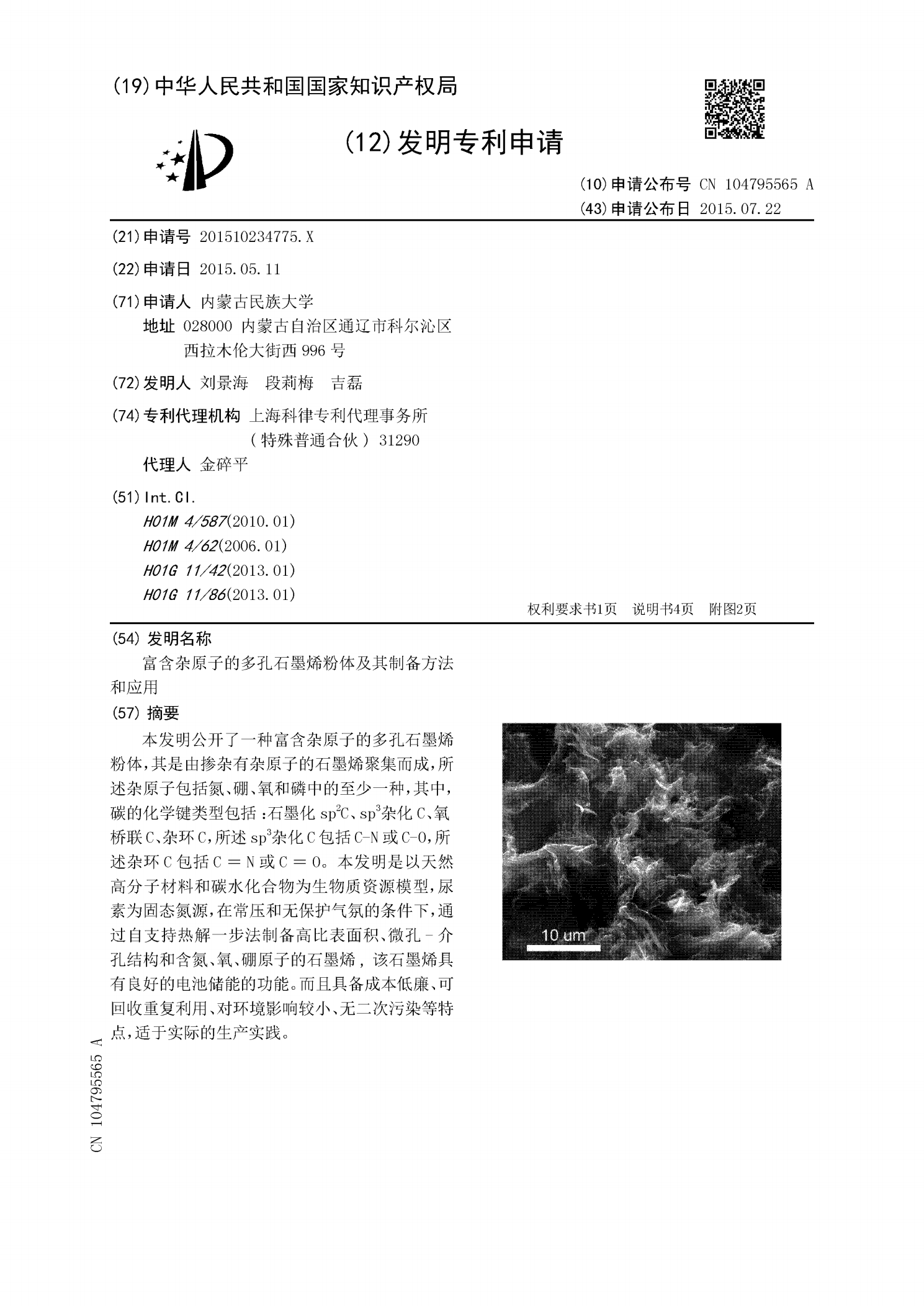

本发明公开了一种富含杂原子的多孔石墨烯粉体,其是由掺杂有杂原子的石墨烯聚集而成,所述杂原子包括氮、硼、氧和磷中的至少一种,其中,碳的化学键类型包括:石墨化sp