一种锶永磁铁氧体的制备方法.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锶永磁铁氧体的制备方法.pdf

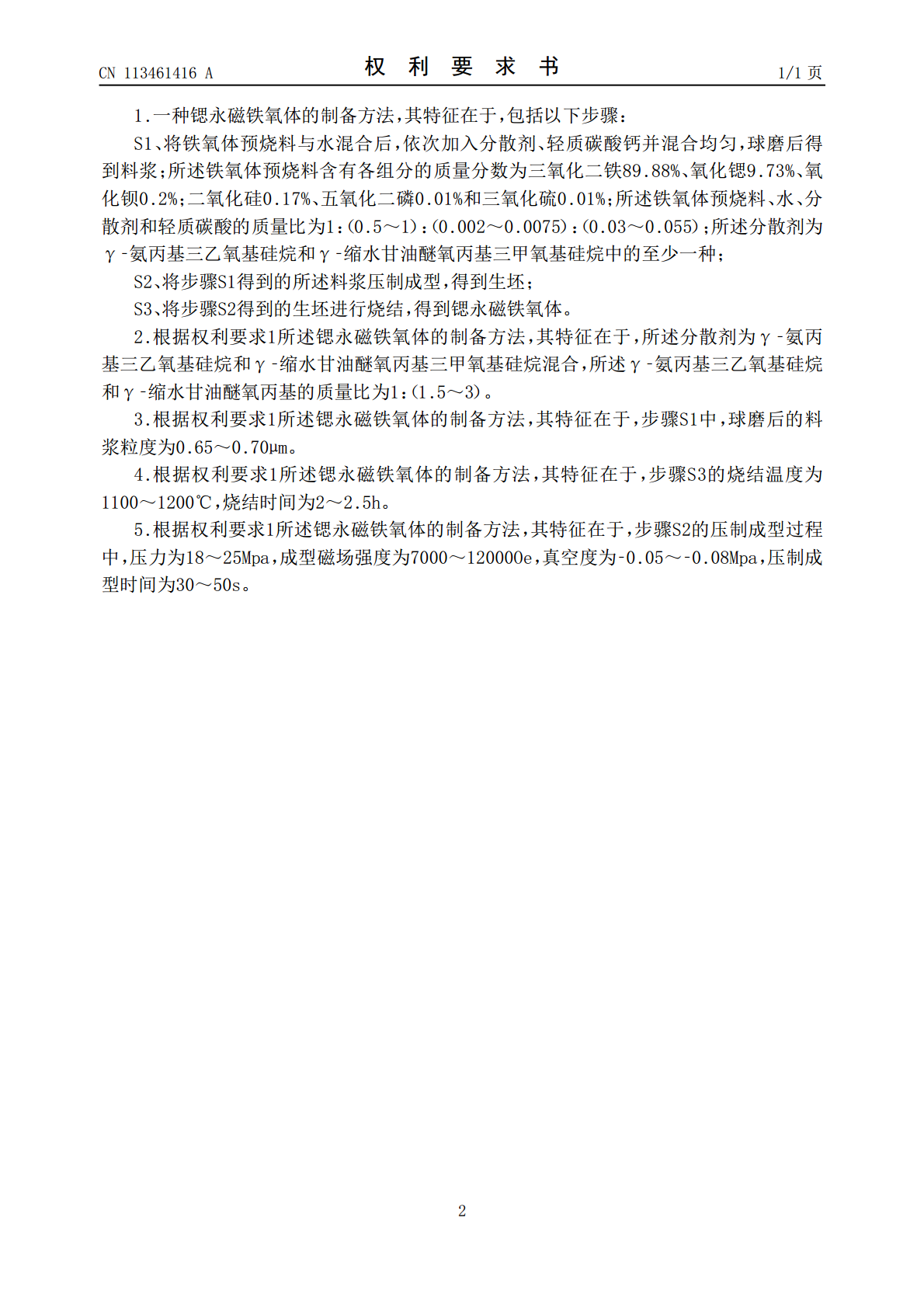

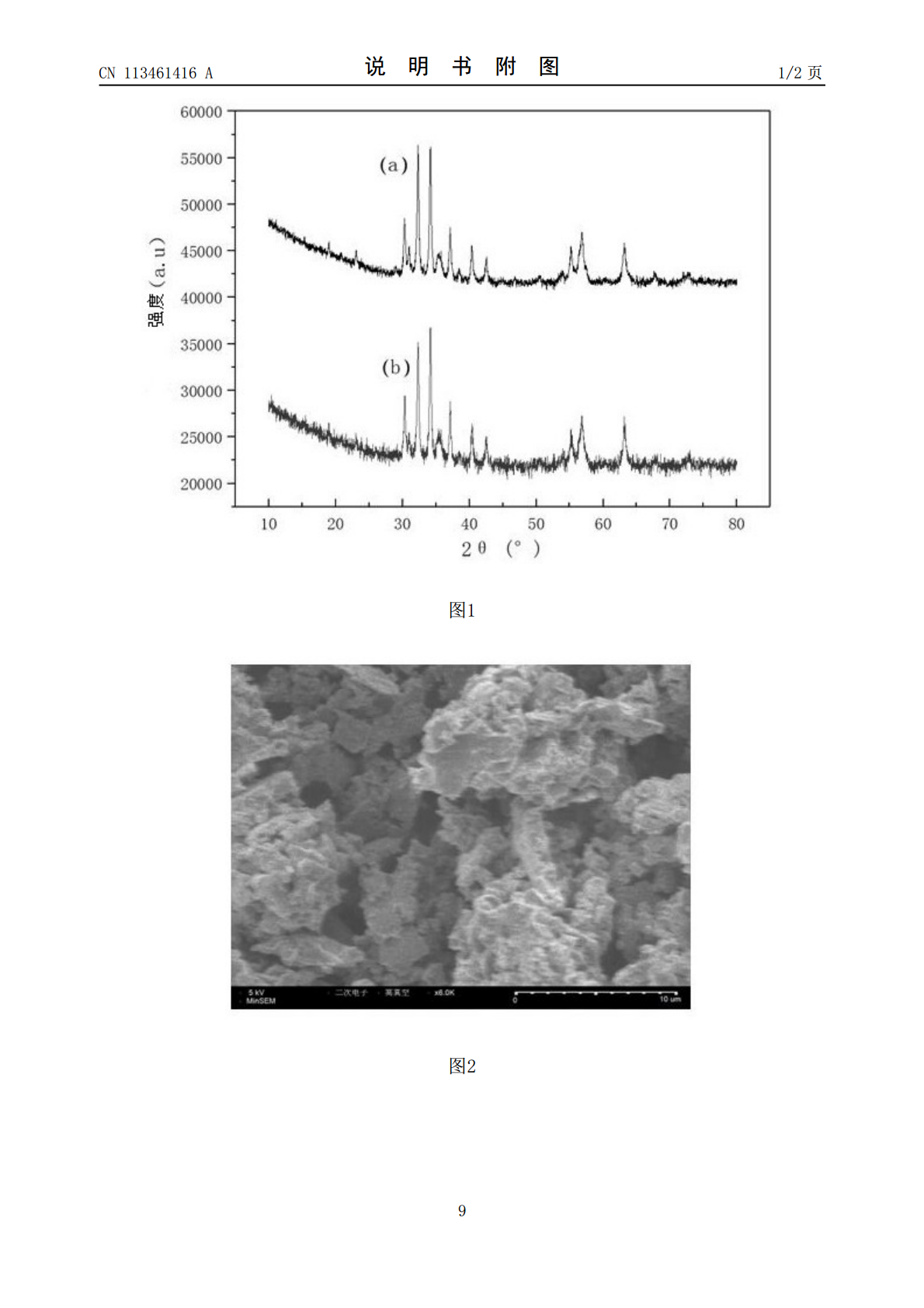

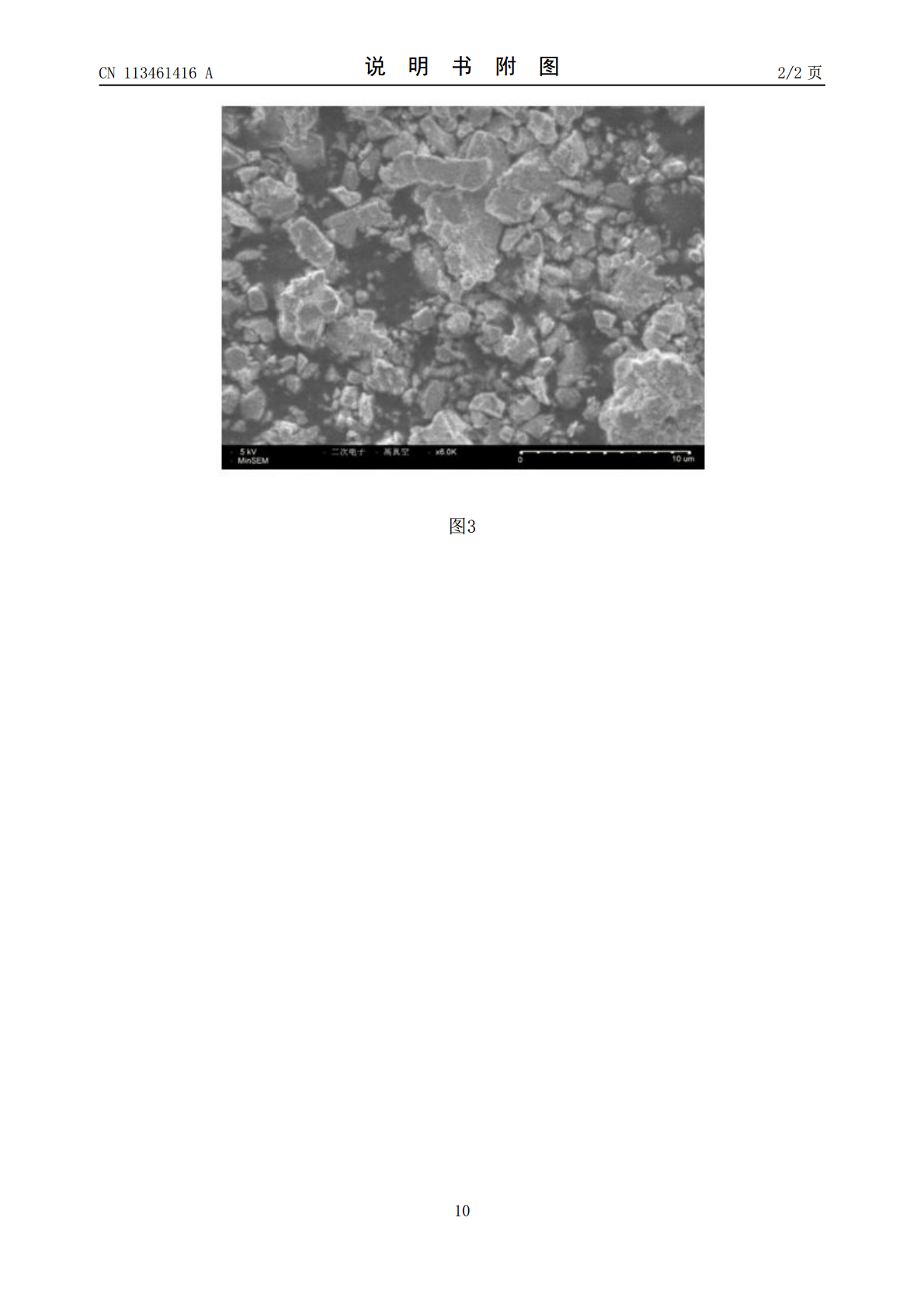

本发明提供一种锶永磁铁氧体的制备方法,包括以下步骤:S1、将铁氧体预烧料与水混合后,依次加入分散剂、轻质碳酸钙并混合均匀,球磨后得到料浆;铁氧体预烧料含有各组分的质量分数为三氧化二铁89.88%、氧化锶9.73%、氧化钡0.2%;二氧化硅0.17%、五氧化二磷0.01%和三氧化硫0.01%;铁氧体预烧料、水、分散剂和轻质碳酸的质量比为1:(0.5~1):(0.002~0.0075):(0.03~0.055);分散剂为γ‑氨丙基三乙氧基硅烷和γ‑缩水甘油醚氧丙基三甲氧基硅烷中的至少一种;S2、将步骤S1得到

一种永磁锶铁氧体材料及其制备方法.pdf

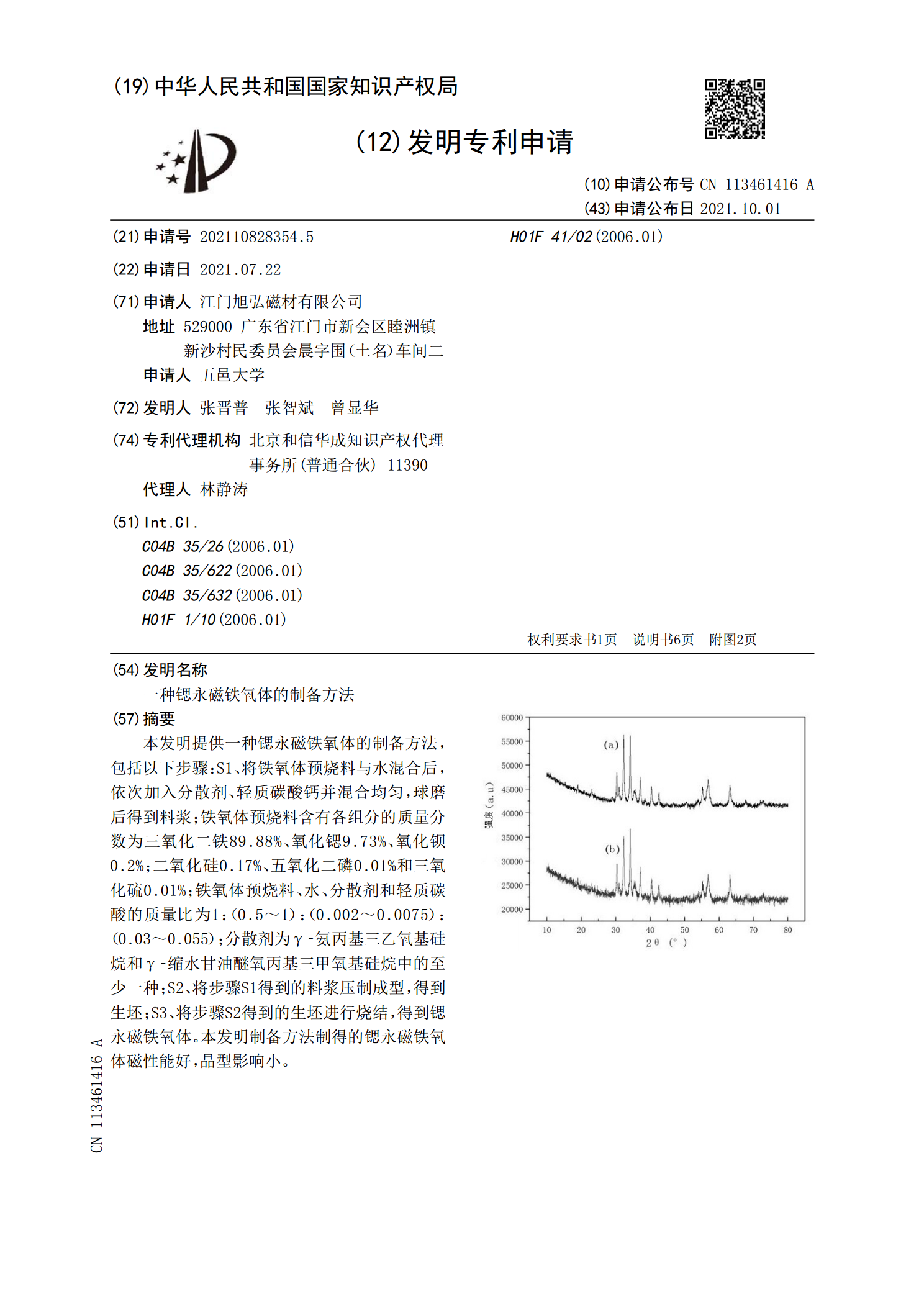

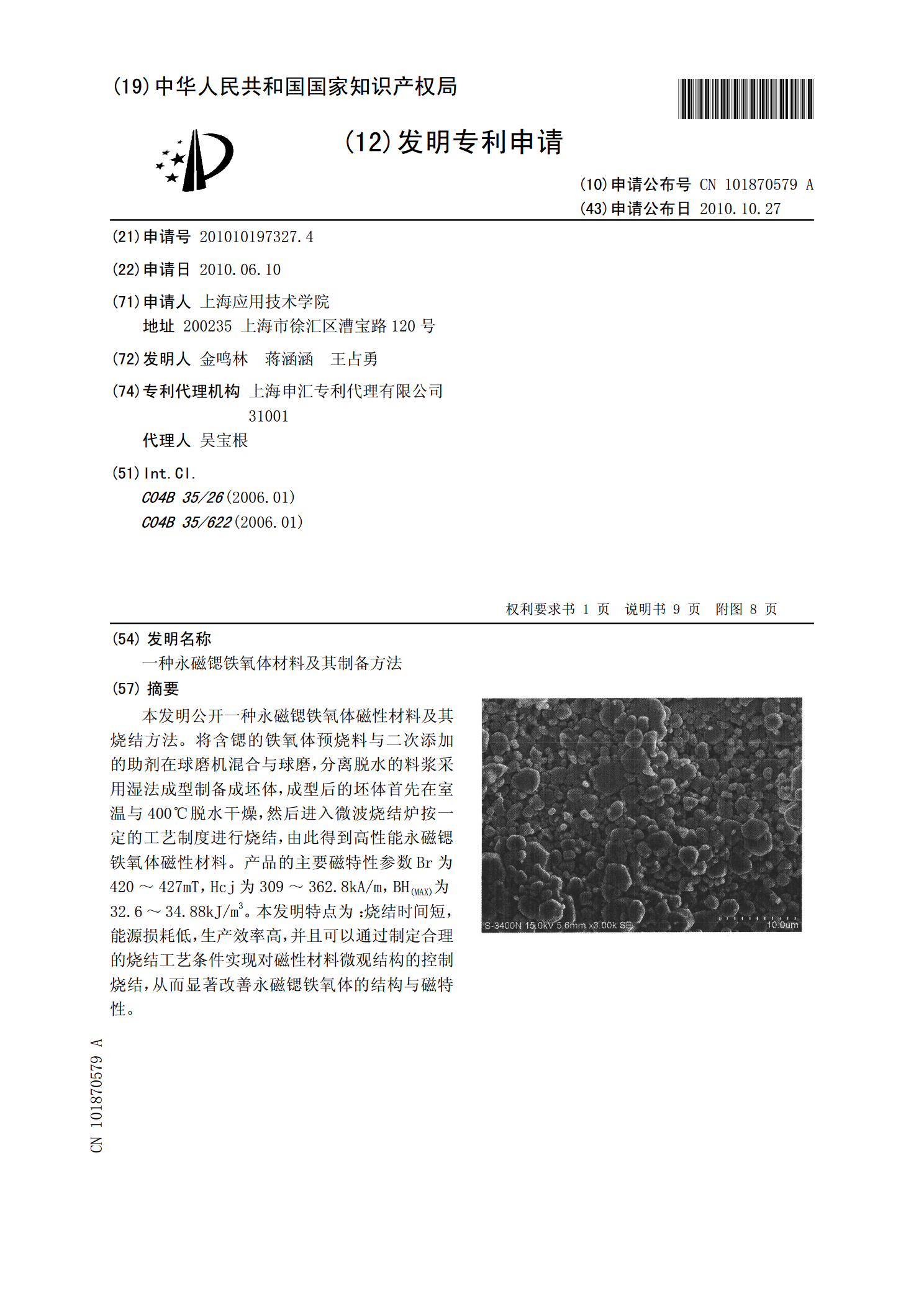

本发明公开一种永磁锶铁氧体磁性材料及其烧结方法。将含锶的铁氧体预烧料与二次添加的助剂在球磨机混合与球磨,分离脱水的料浆采用湿法成型制备成坯体,成型后的坯体首先在室温与400℃脱水干燥,然后进入微波烧结炉按一定的工艺制度进行烧结,由此得到高性能永磁锶铁氧体磁性材料。产品的主要磁特性参数Br为420~427mT,Hcj为309~362.8kA/m,BH(MAX)为32.6~34.88kJ/m3。本发明特点为:烧结时间短,能源损耗低,生产效率高,并且可以通过制定合理的烧结工艺条件实现对磁性材料微观结构的控制烧结

一种用工业微波辊道窑炉烧结锶永磁铁氧体的方法和锶永磁铁氧体的制备方法.pdf

本发明提供一种锶永磁铁氧体的烧结方法和锶永磁铁氧体材料的制备方法。上述烧结方法包括:将脱水处理后的锶永磁铁氧体料浆湿压成型制得坯体;将坯体送入微波高温窑炉内进行微波烧结,微波频率为2450MHz,烧结温度为1160℃~1260℃。采用上述方法烧结,坯体迅速由内至外自身发热,该方法一方面在微波窑炉内便可完成干燥-高温烧结的工序,缩短生产周期;另一方面节约能耗。采用上述方法制备锶永磁铁氧体材料可节省电能50%~70%,制得的产品具有优异磁性能,剩磁为410mT~430mT,内禀矫顽力为310KA/m~340K

一种永磁锶铁氧体磁性能快速检测方法.pdf

本发明涉及一种永磁锶铁氧体磁性能快速检测方法,所述方法包括以下步骤:步骤1:选择标样熟球,步骤2:标样熟球预处理,步骤3:极限耐受电压测试,步骤4:电压耐受峰值的与磁性能相关性动态数据库,步骤5:磁性能预测值;该方法处理流程短、数据采集快,可以用于在线检测和控制,有效地大幅度地缩短了检测时间。

一种锶永磁铁氧体高性能的工艺方法.pdf

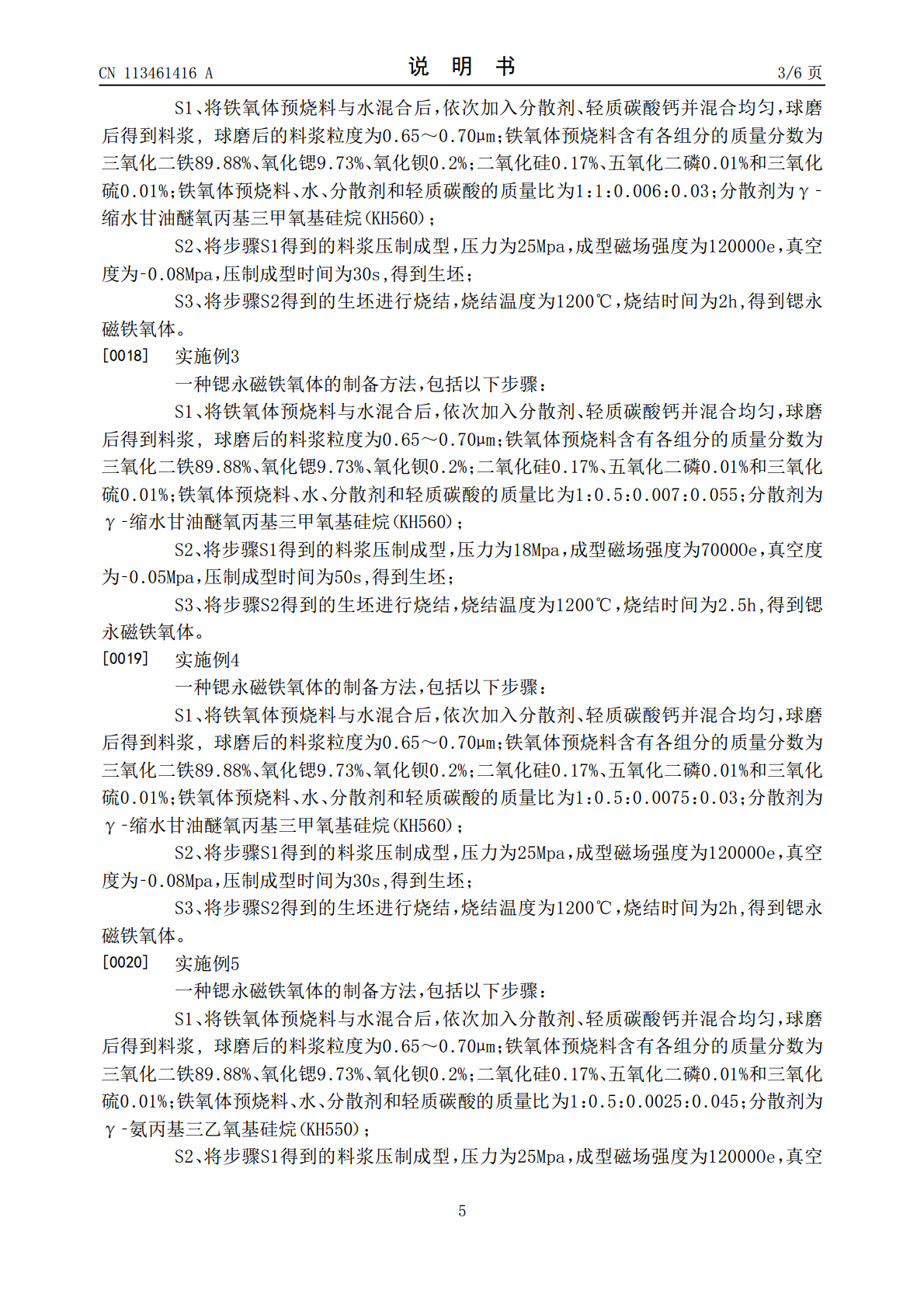

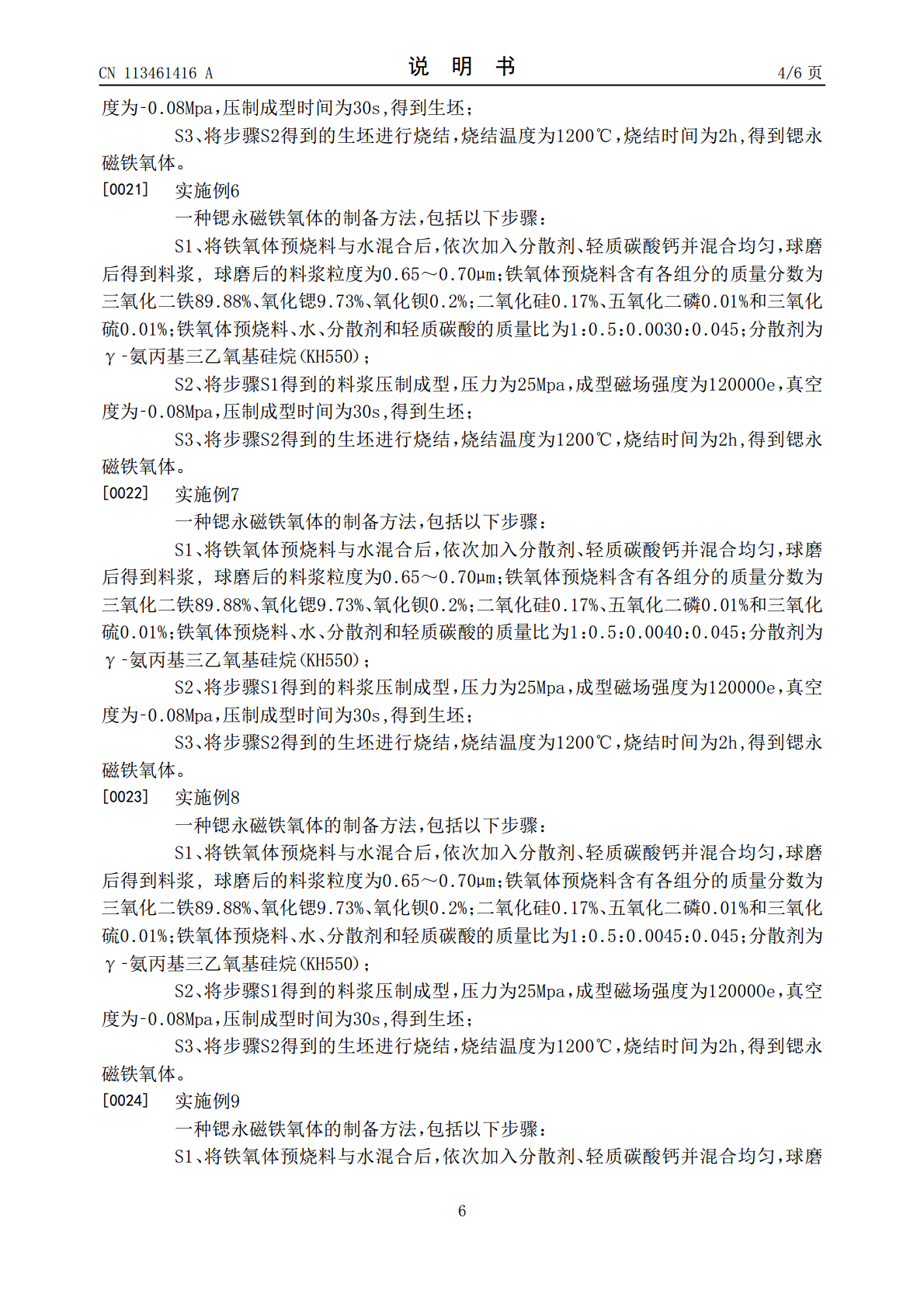

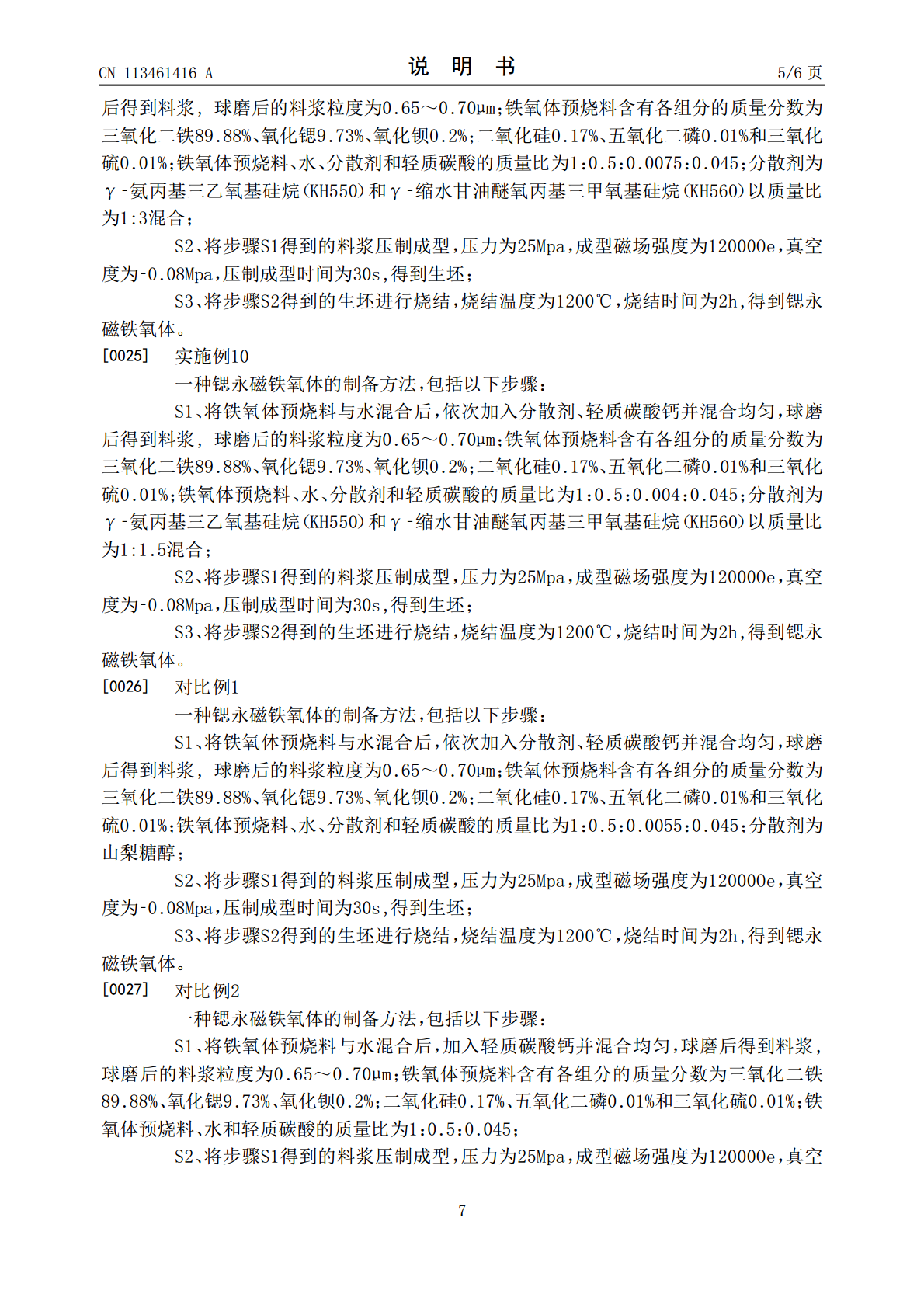

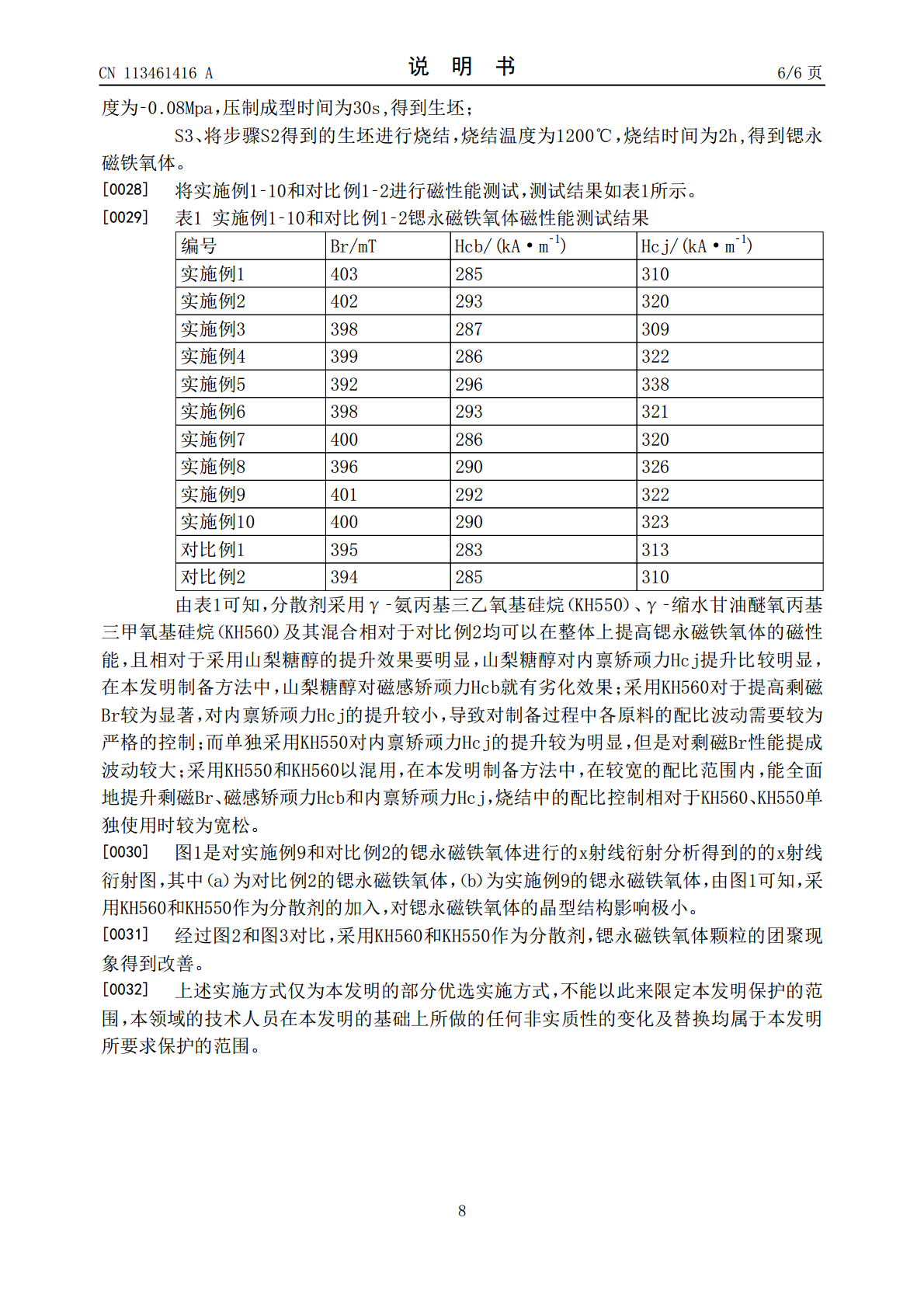

本发明公开了一种锶永磁铁氧体高性能的工艺方法,步骤为,一、以纳米碳酸锶、纳米三氧化二铁、纳米碳酸钙、纳米二氧化硅为原料,然后再添加纳米氧化铋、纳米氧化钴、纳米氧化锌、纳米氧化锗,进行砂磨;二、预烧;三、继续添加纳米镧氧化物、纳米铈氧化物、纳米钆氧化物、纳米铋氧化物、纳米钴氧化物、纳米锗氧化物、纳米锌氧化物、晶界改性剂、分散剂、偶联剂、纳米碳酸锶、纳米三氧化二铝、纳米碳酸钙、纳米二氧化硅,混合均匀后,再以镧、铈、钆、铋对锶进行离子替代,同时以钴、锌或锗替代铁离子,然后再进行砂磨;四、降温成型;五、在燃烧炉内