数控车宏程序编程方法及技巧.ppt

qw****27

亲,该文档总共41页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

数控车宏程序编程方法及技巧.ppt

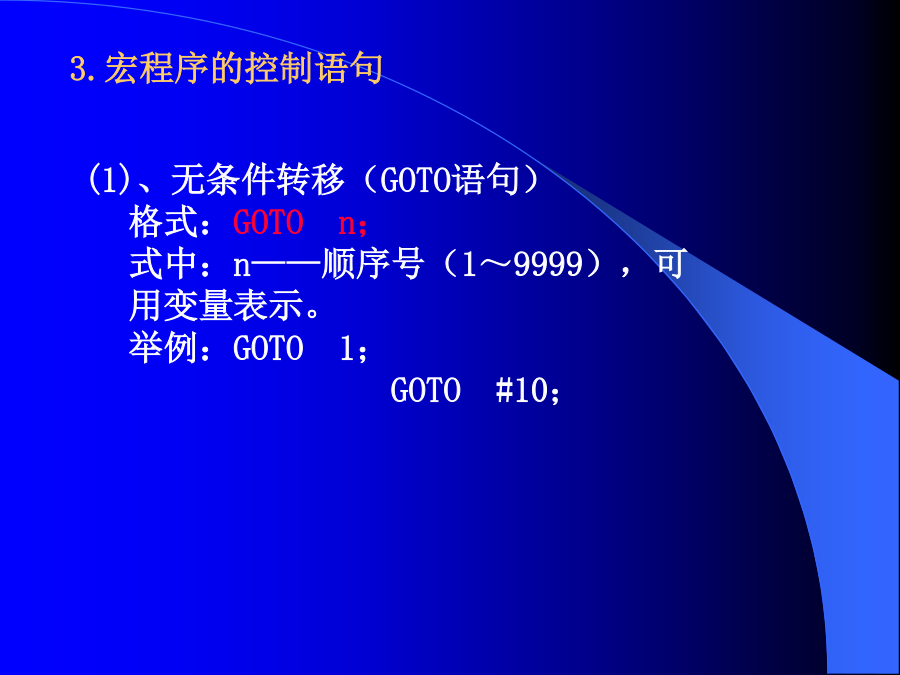

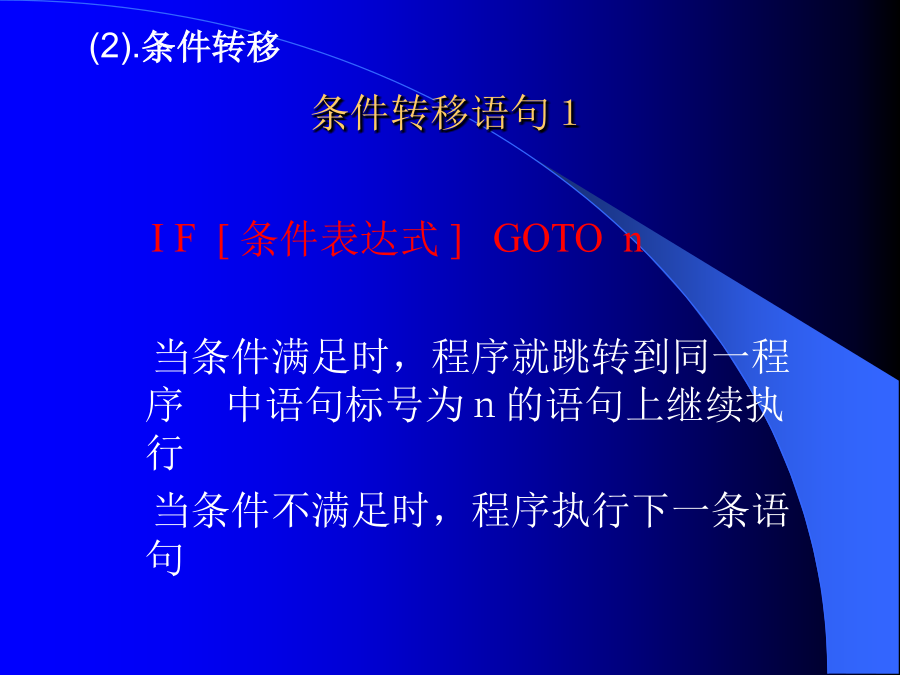

数控车宏程序编程方法及技巧在数控车床编程中,宏程序编程灵活、高效、快捷。宏程序不仅可以实现象子程序那样,对编制相同加工操作的程序非常有用,还可以完成子程序无法实现的特殊功能,例如:系列零件加工宏程序、椭圆加工宏程序、抛物线加工宏程序、双曲线加工宏程序等。主要内容变量的类型和功能(FANUC系统为例)数学运算功能函数运算功能逻辑判断功能3.宏程序的控制语句条件转移语句1条件转移语句2循环嵌套:二、数控车床宏程序编程技巧编程实例宏程序用于系列零件的加工,此系列零件形状相同,但是部分尺寸不同,如果将这些不同的尺

数控车宏程序编程方法及技巧.ppt

数控车宏程序编程方法及技巧在数控车床编程中,宏程序编程灵活、高效、快捷。宏程序不仅可以实现象子程序那样,对编制相同加工操作的程序非常有用,还可以完成子程序无法实现的特殊功能,例如:系列零件加工宏程序、椭圆加工宏程序、抛物线加工宏程序、双曲线加工宏程序等。主要内容变量的类型和功能(FANUC系统为例)数学运算功能函数运算功能逻辑判断功能3.宏程序的控制语句条件转移语句1条件转移语句2循环嵌套:二、数控车床宏程序编程技巧编程实例宏程序用于系列零件的加工,此系列零件形状相同,但是部分尺寸不同,如果将这些不同的尺

数控车宏程序编程方法及技巧.ppt

数控车宏程序编程方法及技巧在数控车床编程中,宏程序编程灵活、高效、快捷。宏程序不仅可以实现象子程序那样,对编制相同加工操作的程序非常有用,还可以完成子程序无法实现的特殊功能,例如:系列零件加工宏程序、椭圆加工宏程序、抛物线加工宏程序、双曲线加工宏程序等。主要内容变量的类型和功能(FANUC系统为例)数学运算功能函数运算功能逻辑判断功能3.宏程序的控制语句条件转移语句1条件转移语句2循环嵌套:二、数控车床宏程序编程技巧编程实例宏程序用于系列零件的加工,此系列零件形状相同,但是部分尺寸不同,如果将这些不同的尺

数控车宏程序编程方法及技巧通用.ppt

数控车宏程序编程方法及技巧在数控车床编程中,宏程序编程灵活、高效、快捷。宏程序不仅可以实现象子程序那样,对编制相同加工操作的程序非常有用,还可以完成子程序无法实现的特殊功能,例如:系列零件加工宏程序、椭圆加工宏程序、抛物线加工宏程序、双曲线加工宏程序等。主要内容变量的类型和功能(FANUC系统为例)数学运算功能函数运算功能逻辑判断功能3.宏程序的控制语句条件转移语句1条件转移语句2循环嵌套:二、数控车床宏程序编程技巧编程实例宏程序用于系列零件的加工,此系列零件形状相同,但是部分尺寸不同,如果将这些不同的尺

数控车宏程序编程、.doc

摘要数控宏程序一.什么是宏程序?什么是数控加工宏程序?简单地说,宏程序是一种具有计算能力和决策能力的数控程序。宏程序具有如下些特点:1.使用了变量或表达式(计算能力),例如:(1)G01X[3+5];有表达式3+5(2)G00X4F[#1];有变量#1(3)G01Y[50*SIN[3]];有函数运算2.使用了程序流程控制(决策能力),例如:(1)IF#3GE9;有选择执行命令……ENDIF(2)WHILE#1LT#4*5;有条件循环命令……ENDW二.用宏程编程有什么好处?1.宏程序引入了变量和表达式,还