铝型材挤压.pdf

17****27

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铝型材挤压.pdf

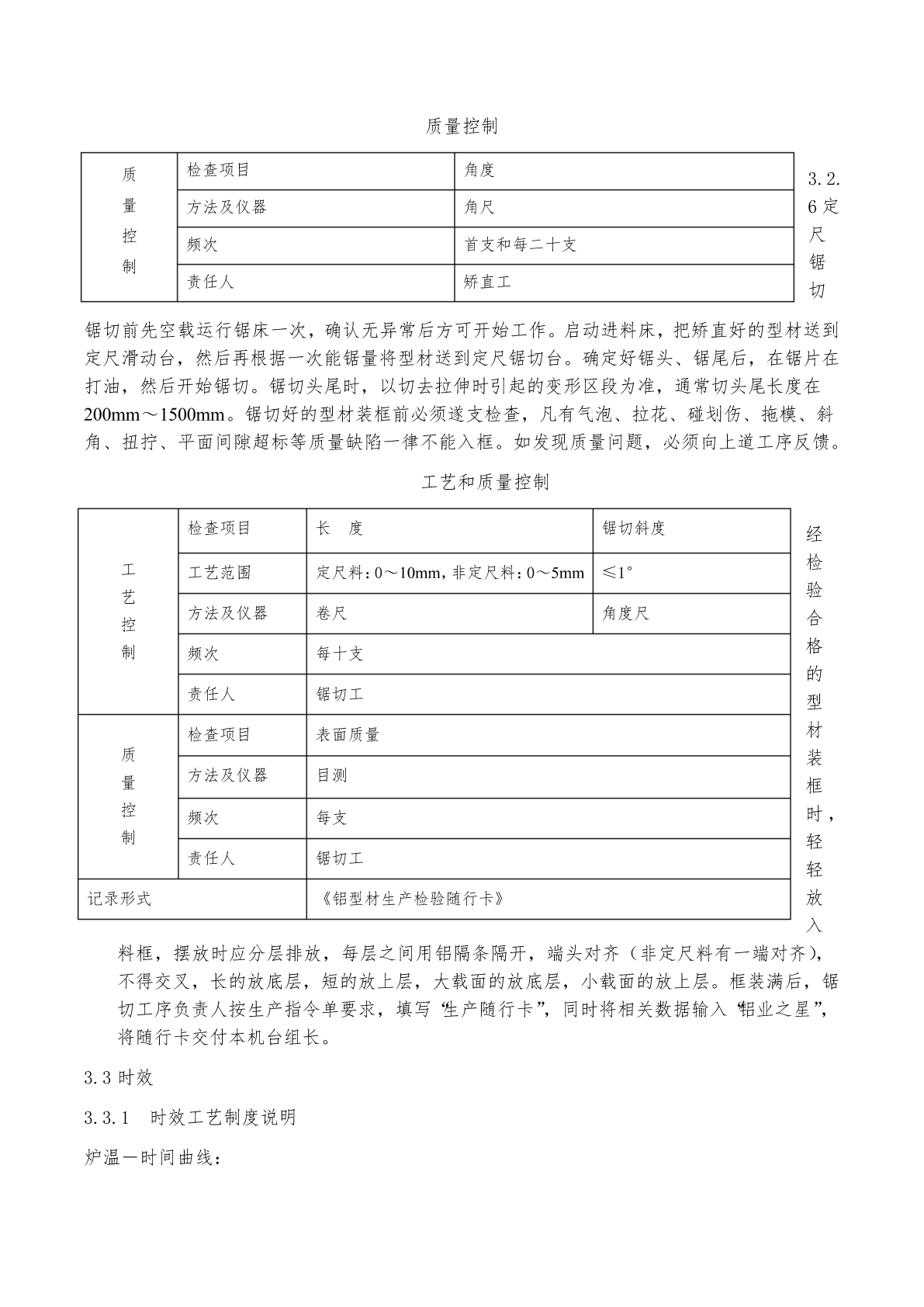

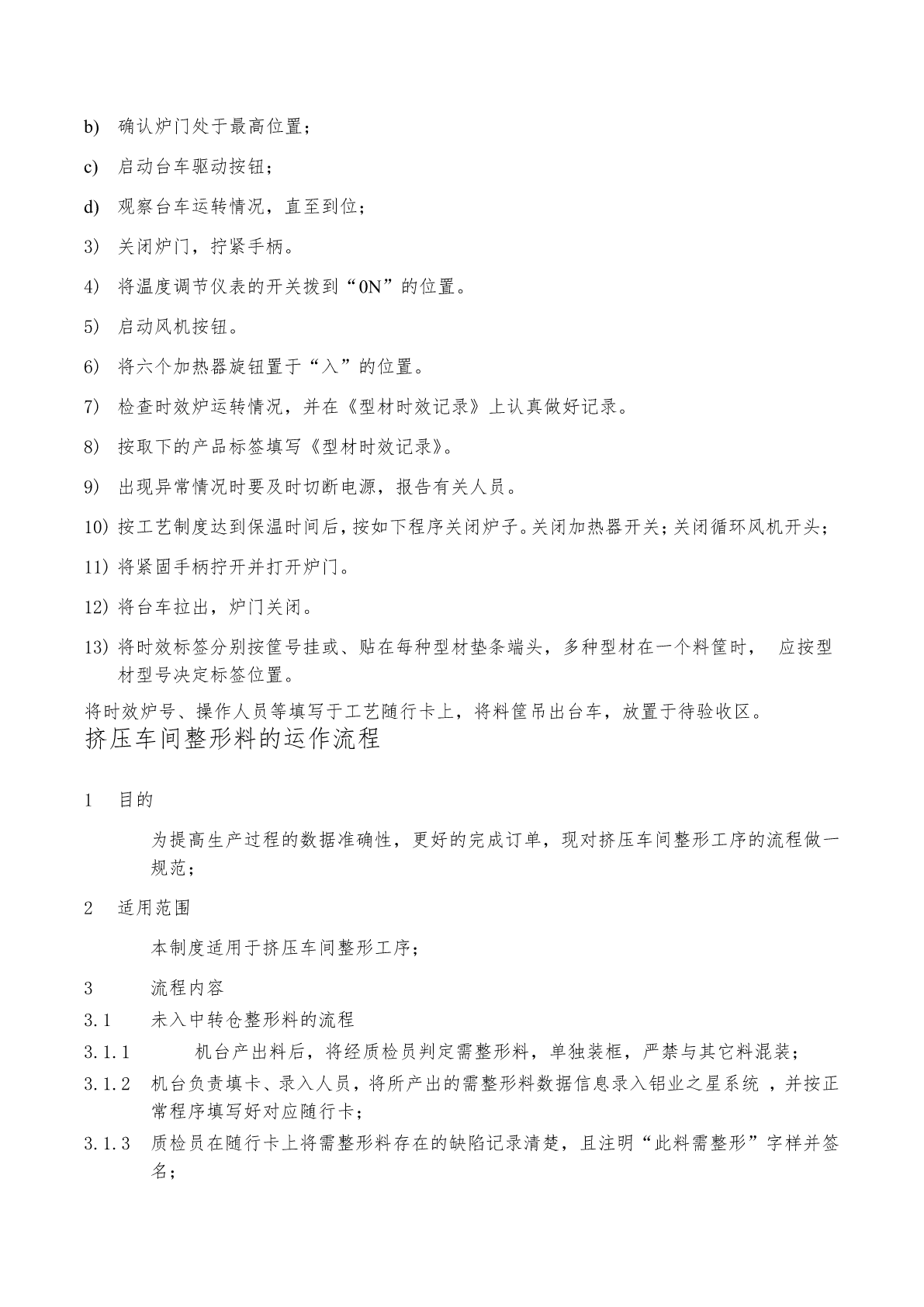

挤压车间工艺操作规程1.主要内容和工艺范围1.1本标准规定了铝合金挤压型材的工艺制度要求。1.2本标准适用于本公司6063、6063A、6061铝合金挤压型材生产。2.挤压生产工艺流程图模具加热淬火质量控制点铝棒加热挤压中断矫直盛锭筒加热检验质量控制点转序时效装框定尺锯切质量控制点3.工序工艺条件及操作方法3.1生产前准备3.1.1人员3.1.1.1新员工上岗必须进行有关《挤压工艺规程》、《挤压设备操作规程》以及安全生产、劳动纪律等方面的岗前培训,经试用及培训合格方能持上岗证到指定岗位独立上岗。3.1.1

铝型材挤压成型设备以及铝型材挤压成型方法.pdf

本发明公开了铝型材挤压成型设备以及铝型材挤压成型方法,包括防护箱、挤压模具和底箱,底箱的顶部安装有防护箱,防护箱的一侧安装有防护罩,防护箱的内部通过滑杆活动安装有加热软化器,防护箱的内部一侧安装有挤压模具,挤压模具内安装有对接盘,对接盘的正面安装有模具盘,模具盘的外侧安装有出料孔,防护箱的一侧安装有液压缸,液压缸的输出端安装有挤压盘。本发明同时通过出料孔可将低于中心流速的边缘铝材挤压出条状铝型材,实现装置对边缘铝材地进行一体化挤压加工,不仅提高了铝材的加工效率,同时也有效解决了边缘的金属被留在后面当作残余

铝型材挤压工艺.pdf

本发明公开了一种铝型材挤压工艺,包括以下步骤:S1、加热盛锭筒至380℃~420℃;S2、选择合适铝铸锭进加热铝炉加温至460℃~540℃;S3、选择合适的模具,并将模具加温至440℃~480℃,保温1.5~3.5小时;S4、固定挤压机中机杆、盛锭筒、模座的位置,在400℃~440℃温度下进行铝铸锭挤压,得到制品;S5、对制品进行在线淬火处理;S6、根据不同的材质、制品断面形状、尺寸、公差要求和制品的实际弯曲程度进行拉伸矫直;S7、锯切装框并修整端面。本发明的铝型材挤压工艺作业方法规范、统一,生产能达到稳

铝型材挤压模具知识.docx

铝型材挤压模具知识一、概要铝型材挤压模具是铝加工行业中的重要工具,对于铝型材的生产质量和效率具有至关重要的作用。本文旨在全面介绍铝型材挤压模具的相关知识,包括其定义、作用、发展历程以及应用领域。铝型材挤压模具不仅能够实现铝材的塑性变形,还能提高铝材的性能和品质。随着现代工业的发展,铝型材挤压模具的技术水平和应用范围不断提升,对于推动铝型材产业的进步具有重要意义。本文将详细阐述铝型材挤压模具的基本原理、结构特点、制造工艺及选用要素,帮助读者更好地理解和应用铝型材挤压模具技术。1.铝型材的重要性及其应用领域铝

铝型材挤压操作培训.ppt

铝型材挤压操作培训挤压机相关知识金属挤压加工条件:1,使金属处于三向压应力状态2,建立足够的应力值,使金属能够产生塑性变形3,有能使金属流出的孔或间隙,提供一个阻力最小的方向金属挤压加工条件:(针对铝型材挤压机而言)1,使金属处于三向压应力状态------模具、盛锭筒、挤压垫2,建立足够的应力值,使金属能够产生塑性变形-----挤压机主缸在压力油的作用下3,有能使金属流出的孔或间隙,提供一个阻力最小的方向-----模具工作带(模具、盛锭筒接合面)铝挤压用品及其应用领域挤压机的历史10,1896年双层挤压筒