PID温度控制实验.pdf

17****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

PID温度控制实验.pdf

PID温度控制实验PID(ProportionalIntegralDerivative)控制是最早发展起来的控制策略之一,它根据系统的误差,利用比例、积分、微分计算出控制量对系统进行控制。当我们不彻底了解一个系统和被控对象,或者不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。由于其算法简单、鲁棒性好和可靠性高,被广泛应用于工业过程控制。PID调节控制是一个传统控制方法,它合用于温度、压力、流量、液位等几乎所有现场,不同的现场,仅仅是PID参数应设置不同,只要参数设置得当均可以达到很好的效果

长滞后温度PID控制实验.pdf

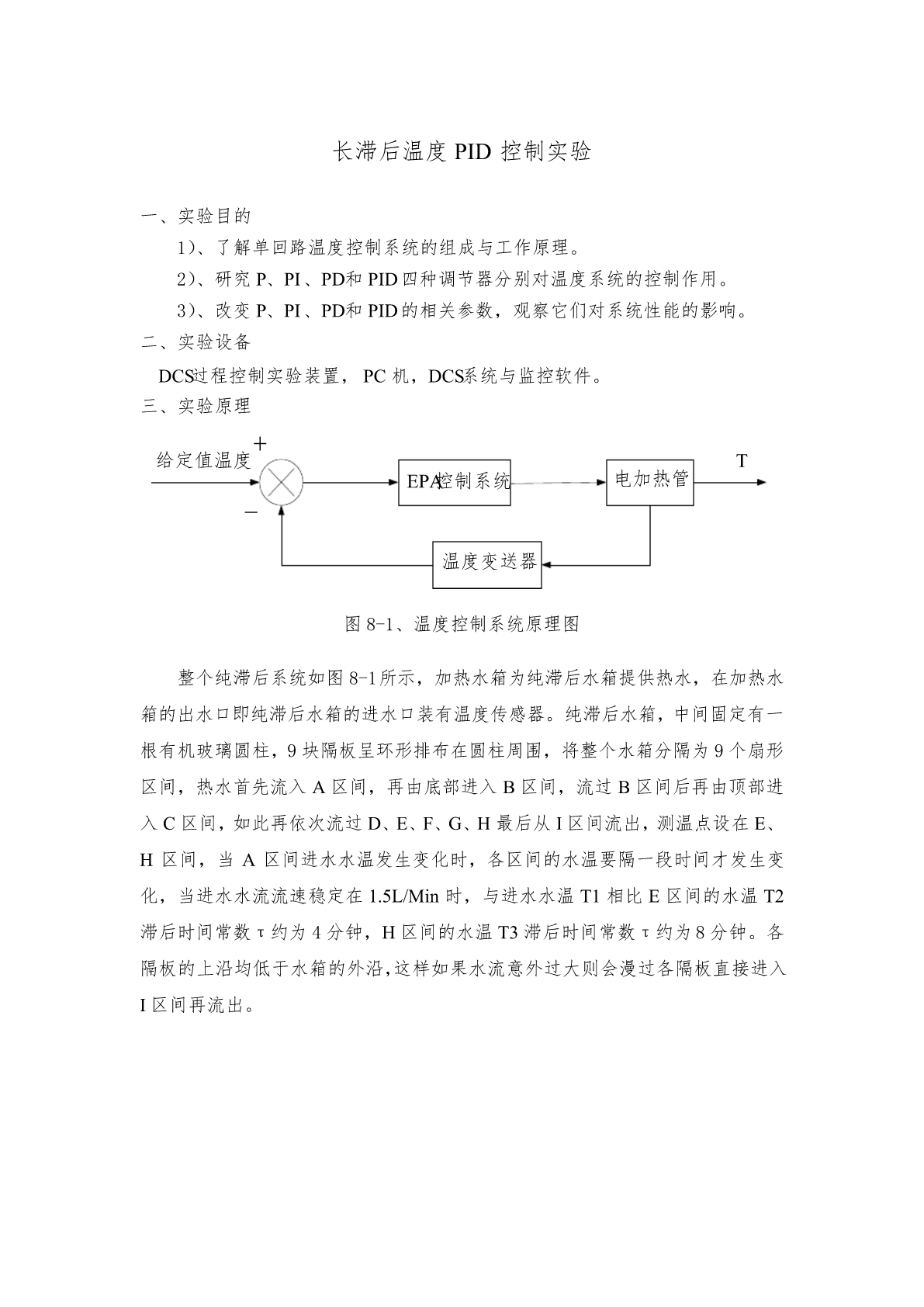

长滞后温度PID控制实验一、实验目的1)、了解单回路温度控制系统的组成与工作原理。2)、研究P、PI、PD和PID四种调节器分别对温度系统的控制作用。3)、改变P、PI、PD和PID的相关参数,观察它们对系统性能的影响。二、实验设备DCS过程控制实验装置,PC机,DCS系统与监控软件。三、实验原理+给定值温度TEPA控制系统电加热管-温度变送器图8-1、温度控制系统原理图整个纯滞后系统如图8-1所示,加热水箱为纯滞后水箱提供热水,在加热水箱的出水口即纯滞后水箱的进水口装有温度传感器。纯滞后水箱,中间固定有

pid温度控制实验报告.pdf

pid温度控制实验报告本实验旨在设计和实现PID温度控制系统,通过控制电热水壶水温,检验PID控制系统在温度控制方面的效果。一、设计和建立PID温度控制系统本实验采用Arduino开发板作为控制器,其中温度传感器采用DS18B20数字温度传感器,用于感知电热水壶内部的温度。为了控制电热水壶的加热和停止加热,我们采用继电器模块,通过控制继电器的开关状态来实现电热水壶的加热和停止加热。本实验还采用了LCD1602液晶显示屏,显示实时温度数据和PID控制结果。PID控制器由三个部分组成,分别是P(proport

温度pid控制.docx

回复:应用探讨—PID应用探讨深入一1.电加热控温系统测温(输入)热电阻或热电偶控温(输出)由固态继电器控制的电热丝采用FB58,系统用到1AI+1DO建议增加1DO用于控制加热电源的接触器,只有在主接触输出才使能PID输出,这样做的好处是,当固态继电器损坏直通时,确保加热电源是断开的建议采用手册中介绍的S7-300模式(模式2),这个程序结构在S7-300/400中是通用的,同时应用灵活方便,具体参考《1_SIMATICS7-300400版区软件PID功能块的使用探讨整理》一文SELECT=1(OB1)

PID温度控制.doc

#include<stdio.h>#include<math.h>struct_pid{intpv;/*数据赋值*/intsp;/*数据设置*/floatintegral;floatpgain;floatigain;floatdgain;intdeadband;intlast_error;};struct_pidwarm,*pid;intprocess_point,set_point,dead_band;floatp_gain,i_gain,d_gain,integral_val,new_integ;;/