单层锗基石墨烯低温后固化转移方法.pdf

努力****承悦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单层锗基石墨烯低温后固化转移方法.pdf

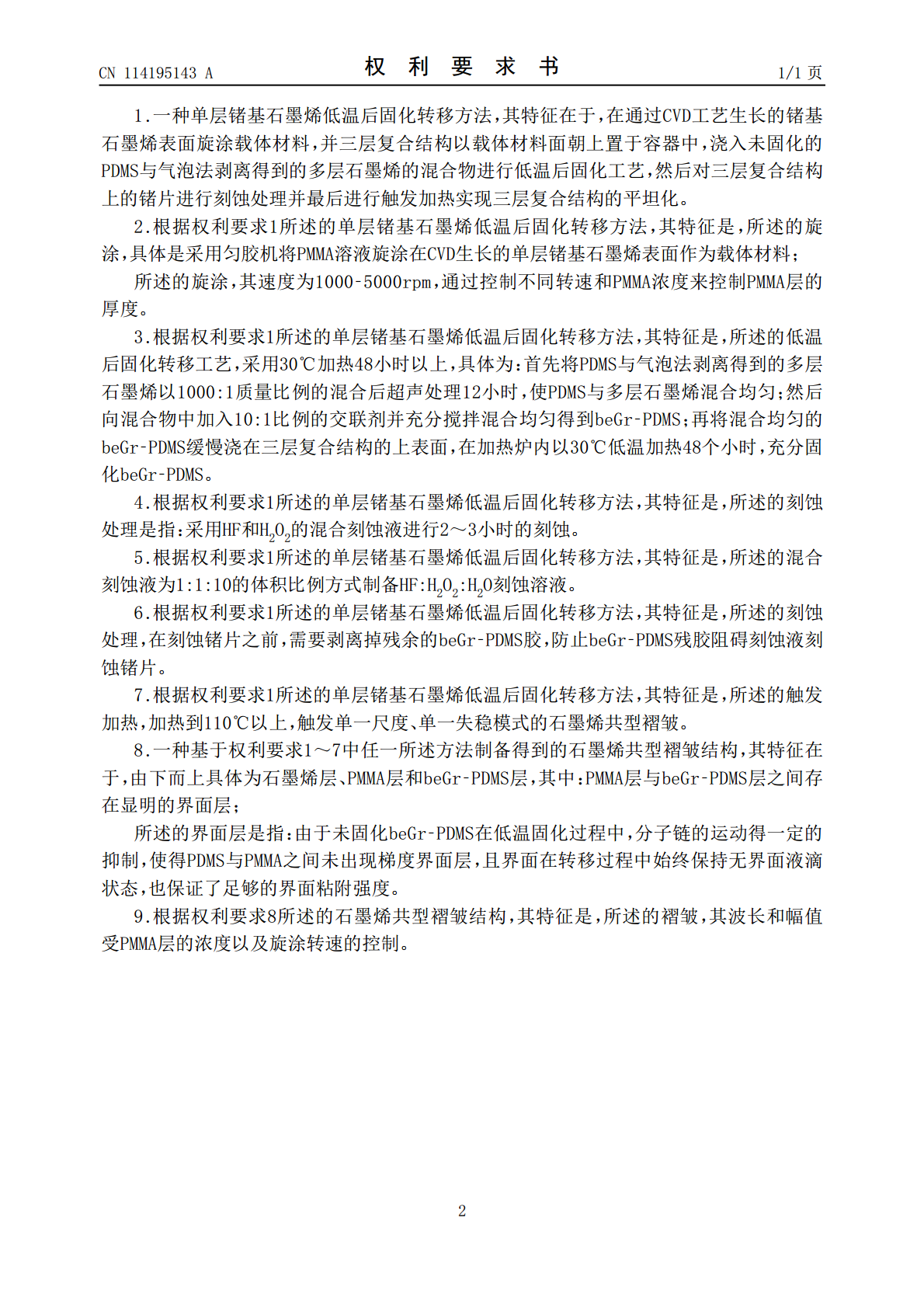

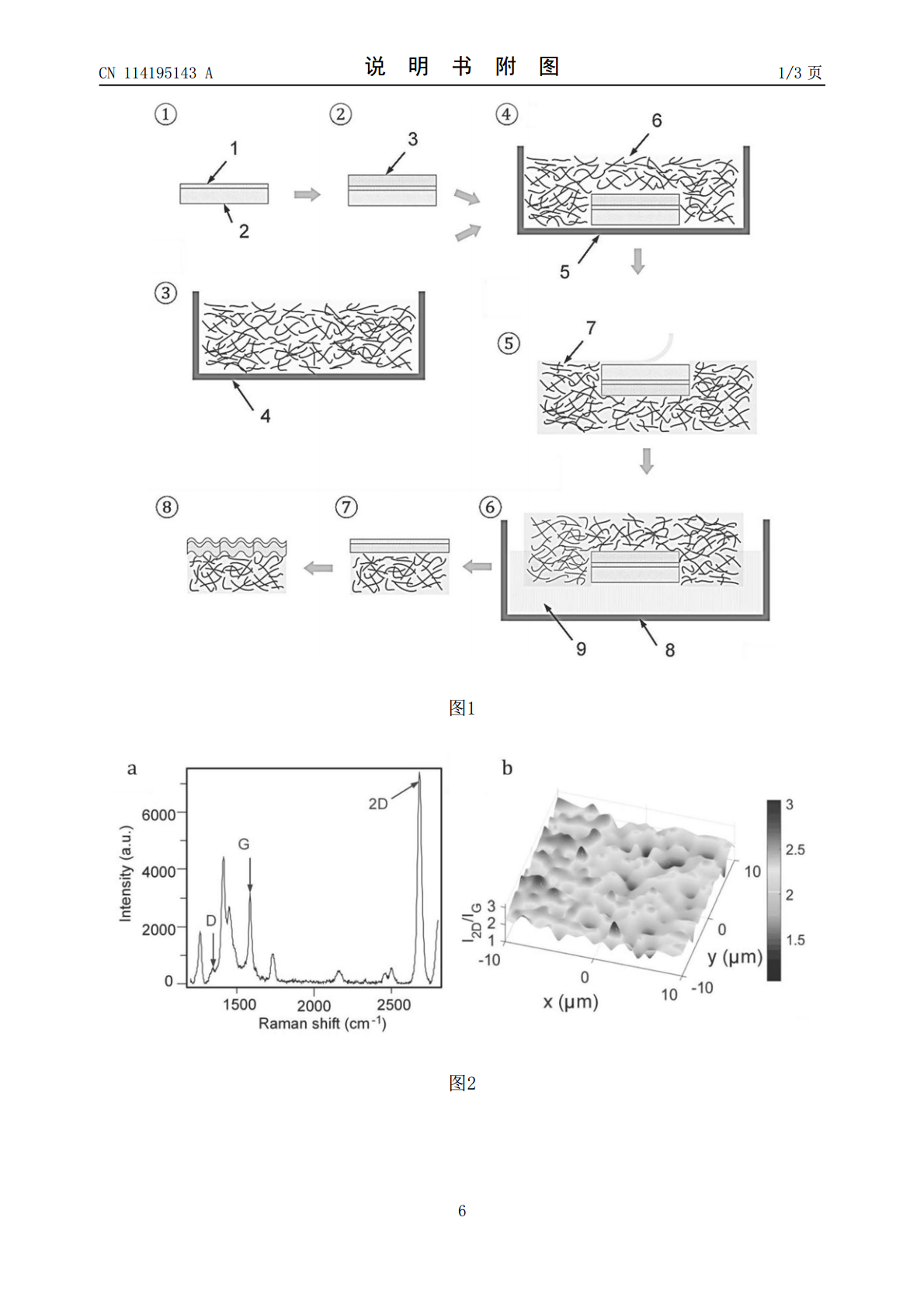

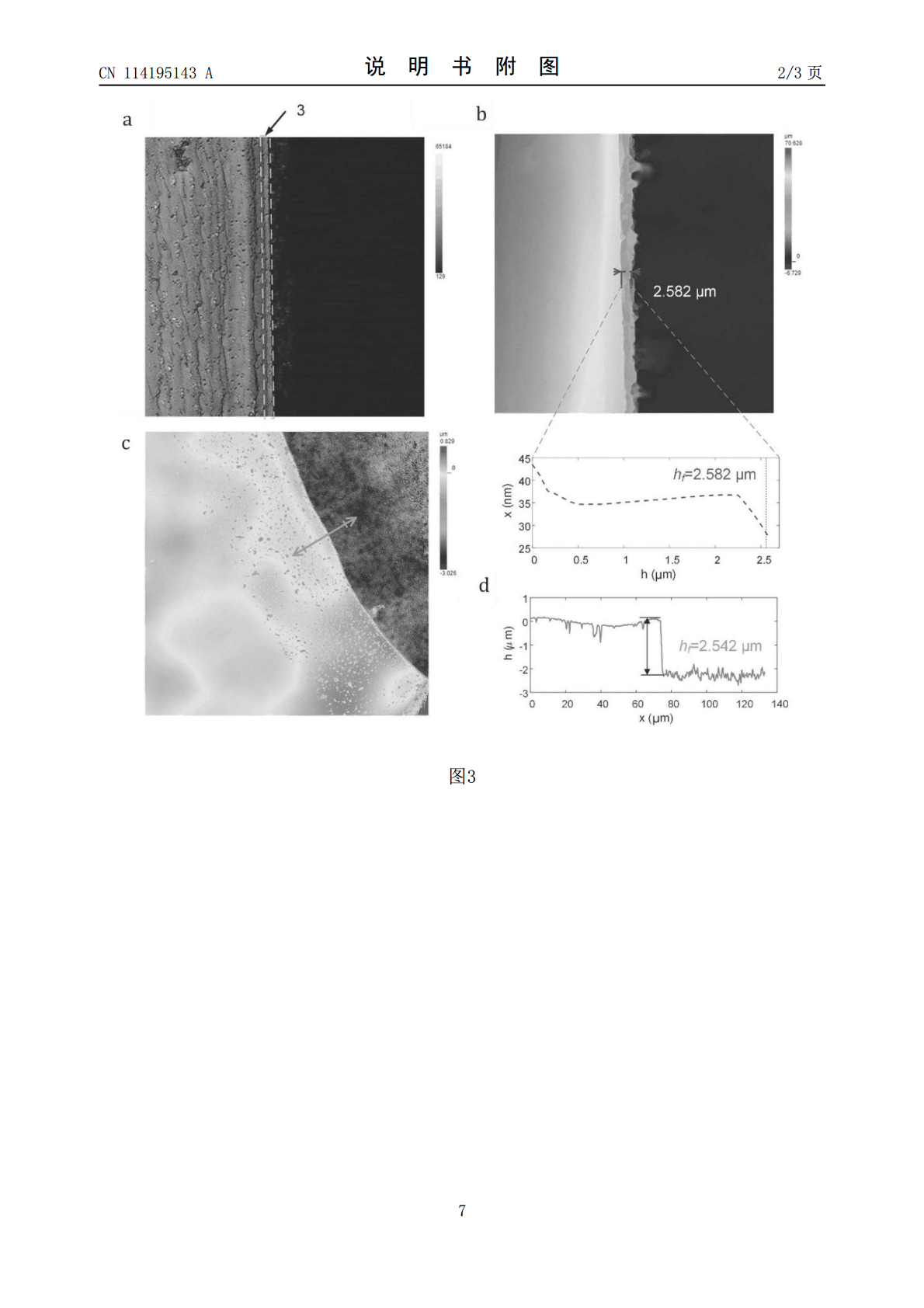

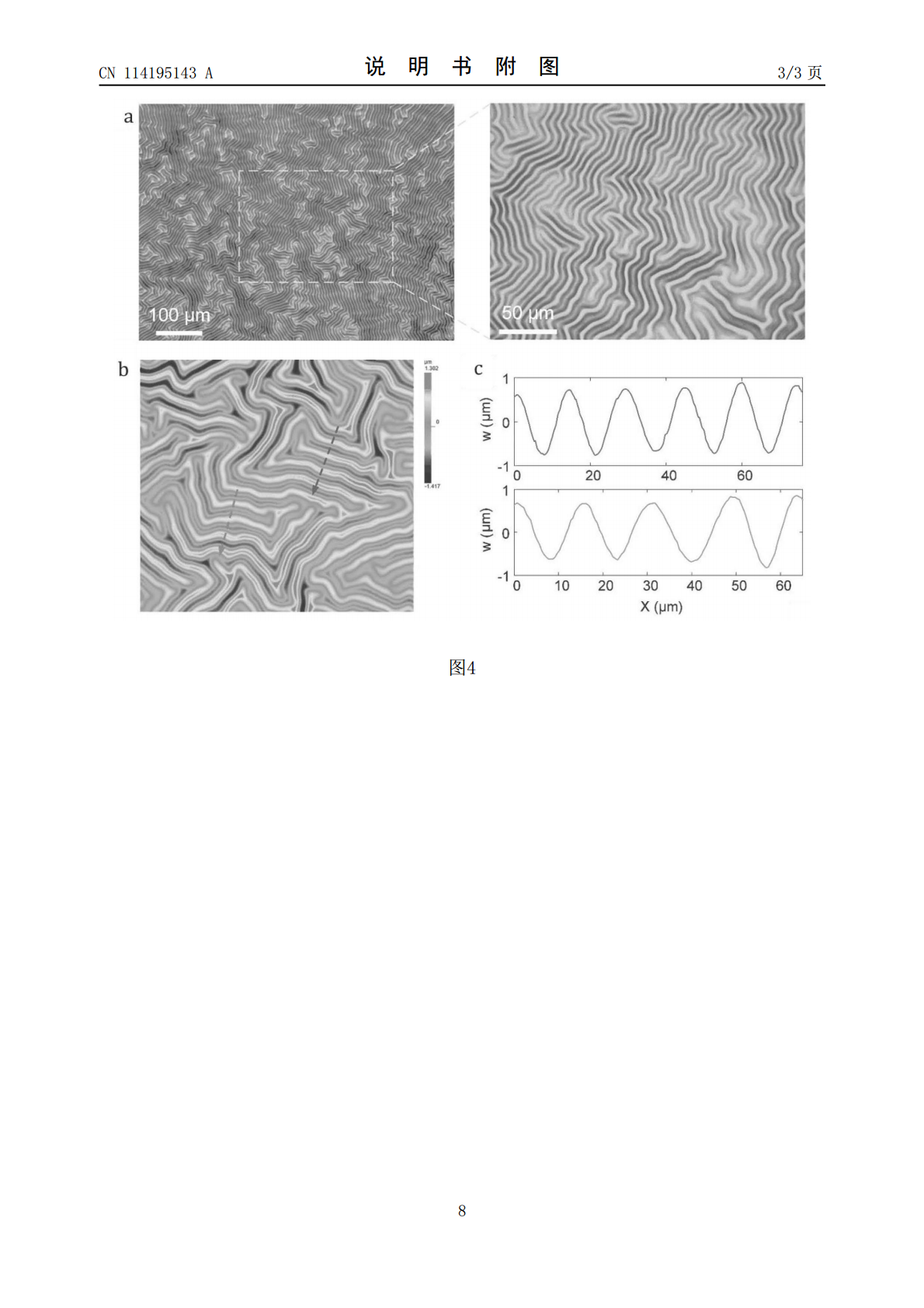

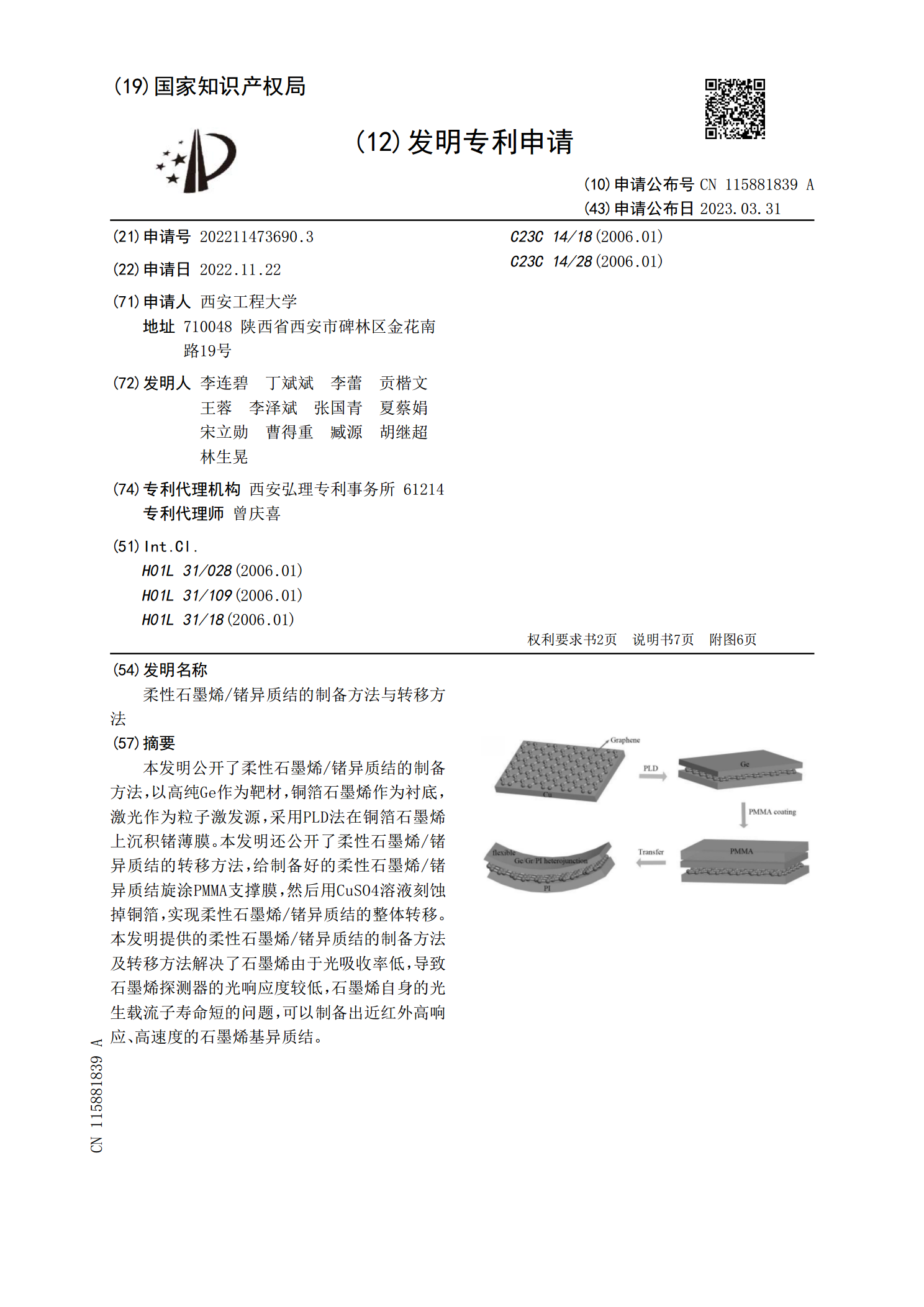

一种单层锗基石墨烯低温后固化转移方法,在通过CVD工艺生长的锗基石墨烯表面旋涂载体材料,并三层复合结构以载体材料面朝上置于容器中,浇入未固化的PDMS与气泡法剥离得到的多层石墨烯(beGr)的混合物进行低温后固化工艺,然后对三层复合结构上的锗片进行刻蚀处理并最后进行触发加热实现三层复合结构的平坦化。本发明利用低温后固化构筑柔性目标基底,将大面积、高质量单层锗基石墨烯有效地转移,构建三层结构体系,既能够保证石墨烯与PMMA界面处、PMMA与PDMS界面处有足够的界面粘附能,也能避免高温后固化工艺引起PMMA

柔性石墨烯/锗异质结的制备方法与转移方法.pdf

本发明公开了柔性石墨烯/锗异质结的制备方法,以高纯Ge作为靶材,铜箔石墨烯作为衬底,激光作为粒子激发源,采用PLD法在铜箔石墨烯上沉积锗薄膜。本发明还公开了柔性石墨烯/锗异质结的转移方法,给制备好的柔性石墨烯/锗异质结旋涂PMMA支撑膜,然后用CuSO4溶液刻蚀掉铜箔,实现柔性石墨烯/锗异质结的整体转移。本发明提供的柔性石墨烯/锗异质结的制备方法及转移方法解决了石墨烯由于光吸收率低,导致石墨烯探测器的光响应度较低,石墨烯自身的光生载流子寿命短的问题,可以制备出近红外高响应、高速度的石墨烯基异质结。

单层石墨烯的制备方法.pdf

本发明公开了一种单层石墨烯的制备方法,将10—30份的石墨置于50°C—70°C的高温室内,并利用碾压机上压力为800N—1200N的碾压轮,反复碾压石墨15min—30min,直至石墨呈直径在0.03mm—0.06mm粉末状,本发明的有益效果是:该发明一种单层石墨烯的制备方法将石墨氧化物,研磨成粉,不仅有利于石墨氧化的后面的反应,还除去了石墨氧化物内部的杂质,并通过硫酸亚铁溶液,将石墨氧化物进行还原,和后续过渡金属对石墨氧化物的还原,令石墨氧化物反应充分,制得的石墨烯纯度更高,导电、导热以及柔韧性都有所

生长单层石墨烯的工艺方法.pdf

本发明涉及材料制备技术领域,具体涉及一种生长单层石墨烯的工艺方法,其包括以下步骤:步骤1,将铜箔固定在阴极并置于酸性电解液中,在工作电极和对电极之间施加电压V<base:Sub>0</base:Sub>,对铜箔进行处理,持续时间t<base:Sub>0</base:Sub>;步骤2,将步骤1得到的铜箔依次置于去离子水和酒精中清洗,并用氮气吹干铜箔;步骤3,将步骤2得到的铜箔置在两层石墨片之间,采用化学气相沉积法,在铜箔两侧生长单层石墨烯;本发明的工艺方法,其制备的单层石墨烯纯净度高。

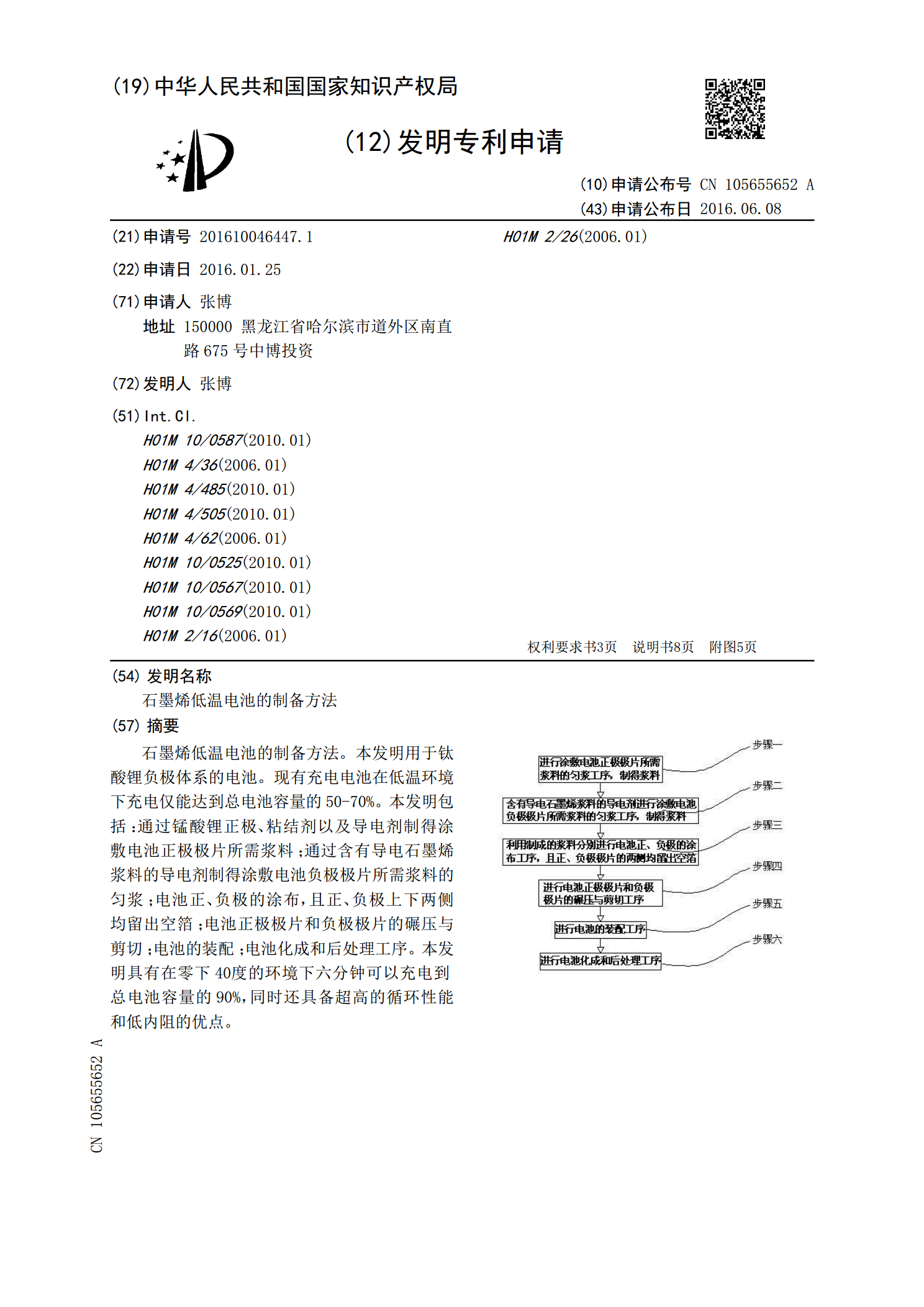

石墨烯低温电池的制备方法.pdf

石墨烯低温电池的制备方法。本发明用于钛酸锂负极体系的电池。现有充电电池在低温环境下充电仅能达到总电池容量的50-70%。本发明包括:通过锰酸锂正极、粘结剂以及导电剂制得涂敷电池正极极片所需浆料;通过含有导电石墨烯浆料的导电剂制得涂敷电池负极极片所需浆料的匀浆;电池正、负极的涂布,且正、负极上下两侧均留出空箔;电池正极极片和负极极片的碾压与剪切;电池的装配;电池化成和后处理工序。本发明具有在零下40度的环境下六分钟可以充电到总电池容量的90%,同时还具备超高的循环性能和低内阻的优点。