一种全自动卷烟分拣系统和柔性分拣调度方法.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种全自动卷烟分拣系统和柔性分拣调度方法.pdf

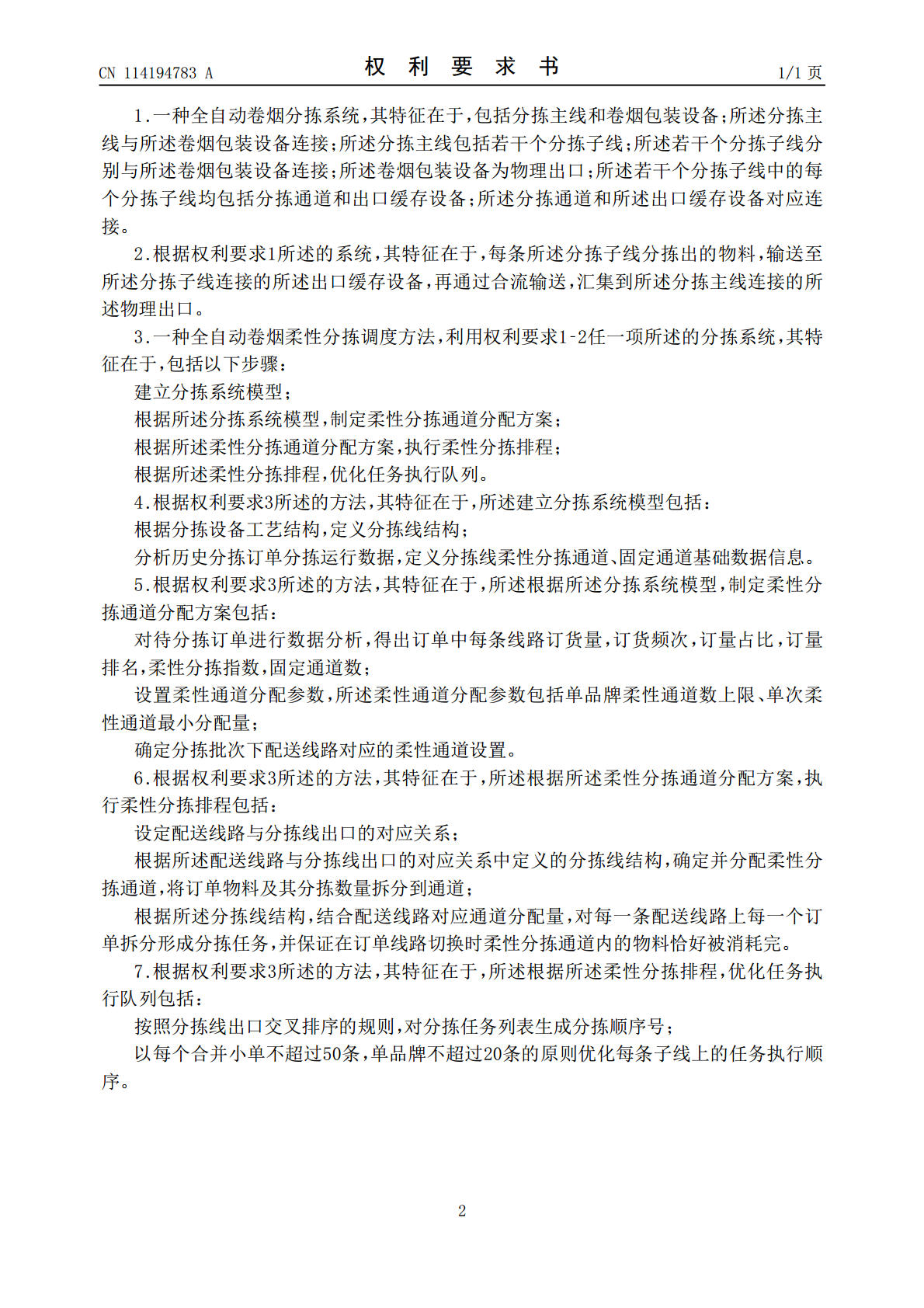

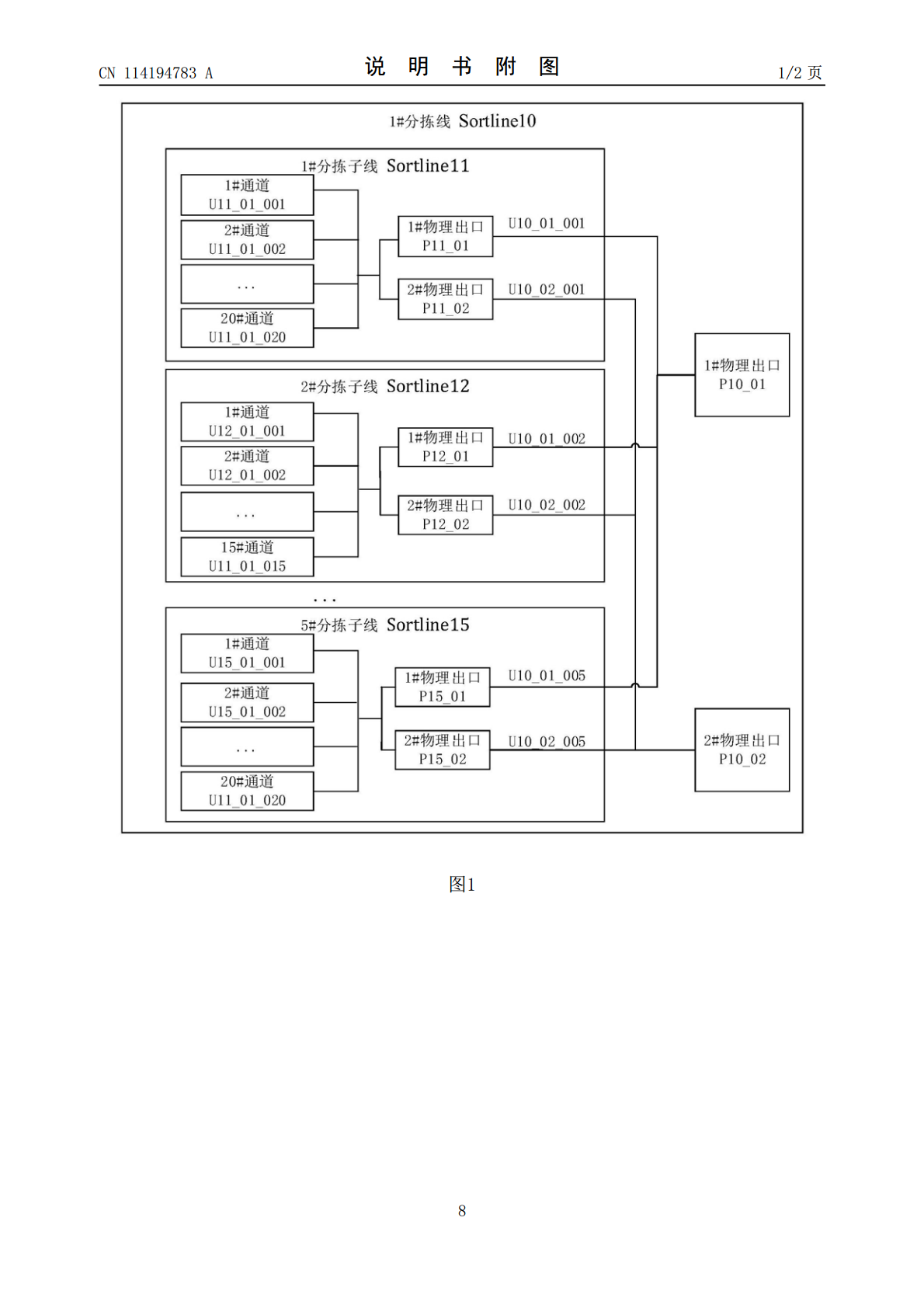

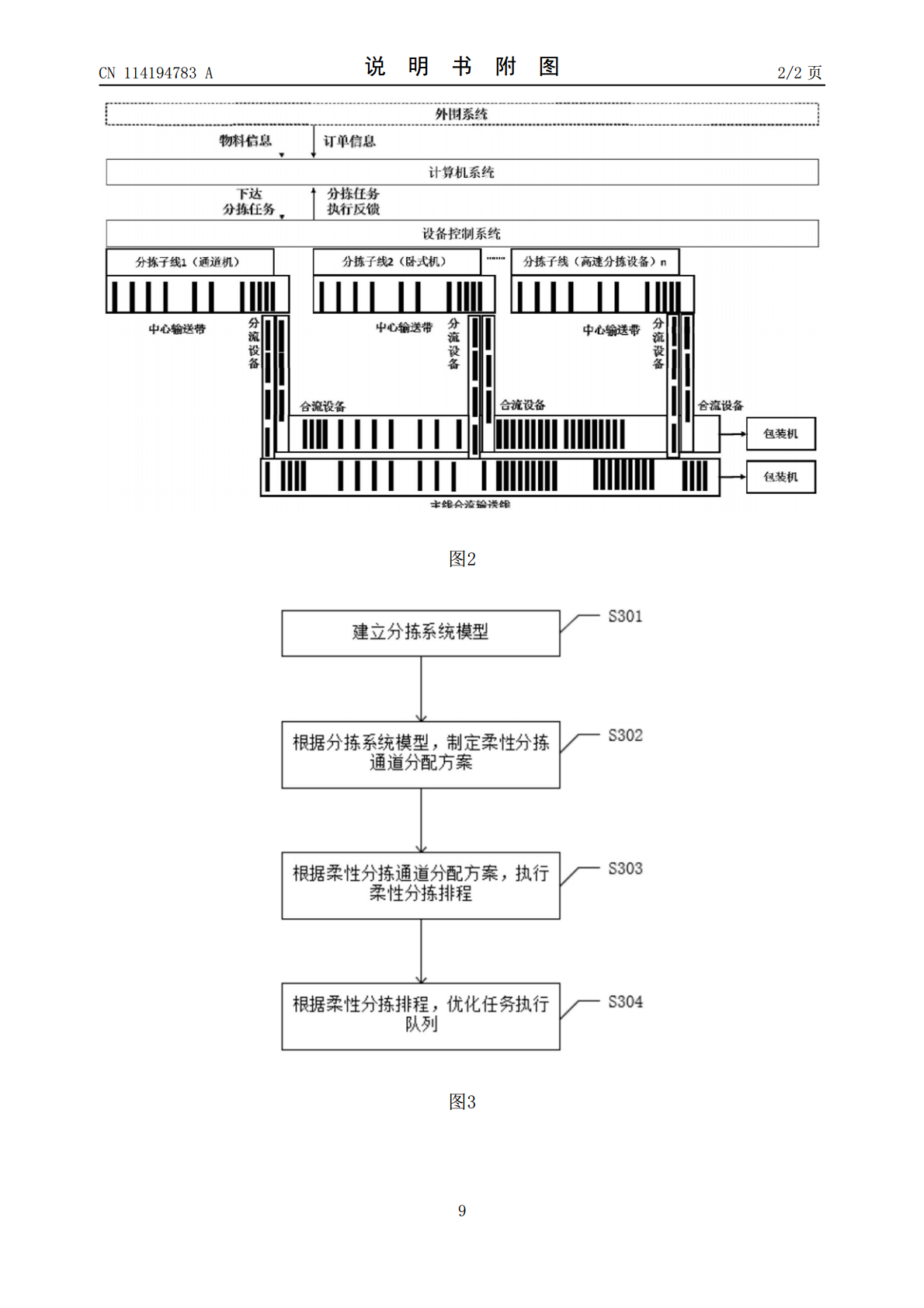

本发明公开了一种全自动卷烟分拣系统和柔性分拣调度方法,所述系统包括分拣主线和卷烟包装设备;所述分拣主线与所述卷烟包装设备连接;所述分拣主线包括若干个分拣子线;所述若干个分拣子线分别与所述卷烟包装设备连接;所述卷烟包装设备为物理出口;所述若干个分拣子线中的每个分拣子线均包括分拣通道和出口缓存设备;所述分拣通道和所述出口缓存设备对应连接。本发明通过自动调整分拣通道的配置,减少人为干预,实现系统资源的均衡分配、动态优化,实时适应销售订单的差异和波动,从而达到系统可持续高效稳定运行的目的。

全自动物流分拣系统及分拣方法.pdf

本发明公开了全自动物流分拣系统,包括分拣机架,输送轮,分拣输送电机,输送带,控制器,支撑腿,支撑架,高清分拣摄像机和电动分拣抓手,所述的分拣机架内部从左到右依次轴接有输送轮;所述的分拣机架前部左侧螺栓连接有分拣输送电机。本发明支撑柱,挡环,缓冲管,缓冲弹簧,挡帽,移动机架,清理电机和清理滚轮的设置,可便于进行清理作业,以保证分拣效率;本发明安装支架,活动杆,限位帽,缓冲压簧,储存架,侧护架和挡护拉带的设置,可对分拣的货物进行缓冲保护,便于操作;本发明倒U型支架,移动管,伸缩推杆,倒U型轮架,贴标轮和标签的

全自动分拣系统及方法.pdf

本发明涉及筒纱分拣系统技术领域,尤其涉及一种全自动分拣系统及方法,旨在解决现有技术中分拣精度差的问题,其包括入库检测模块、中心平台、一级图像检测模块、颜色预处理模块、杂质预处理模块以及粗细预处理模块,颜色预处理模块用于检测各区域内的RGB值;杂质预处理模块用于检测各区域内的RGB矩阵,粗细预处理模块用于根据图像轮廓提取算法获取各粗细区域块内纱线的轮廓,判断该筒纱的粗细、杂质、颜色是否在对应的容忍度范围值内,并在判断为是时控制该筒纱进入良品区,在判断为否时控制该筒纱进入不良区;能够实现快速、精确的对筒纱进行

一种柔性分拣机分拣包裹的方法.pdf

本发明公开了一种柔性分拣机分拣包裹的方法。其步骤为:人工预分拣,异形包裹进入异形件手工分拣输送线,其余留在主输送线运行至循环缓存输送线分流口处,系统根据后段分拣线负载情况判断包裹是否进入循环缓存输送线,若进入,系统排定缓存线缓存级数直至送入主输送线;包裹进入低速主输送线后判断是否为本柔性分拣机的分拣地址,如果不是,不进行任何操作,继续输送到下个分拣机;如果是,把包裹上拉到上包输送带,系统完成包裹地址信息登录后匹配当前包裹最佳上包参数,使包裹准确上到柔性分拣机上,送入相应出货道口完成自动化分拣。本发明提高包

一种分拣系统及分拣方法.pdf

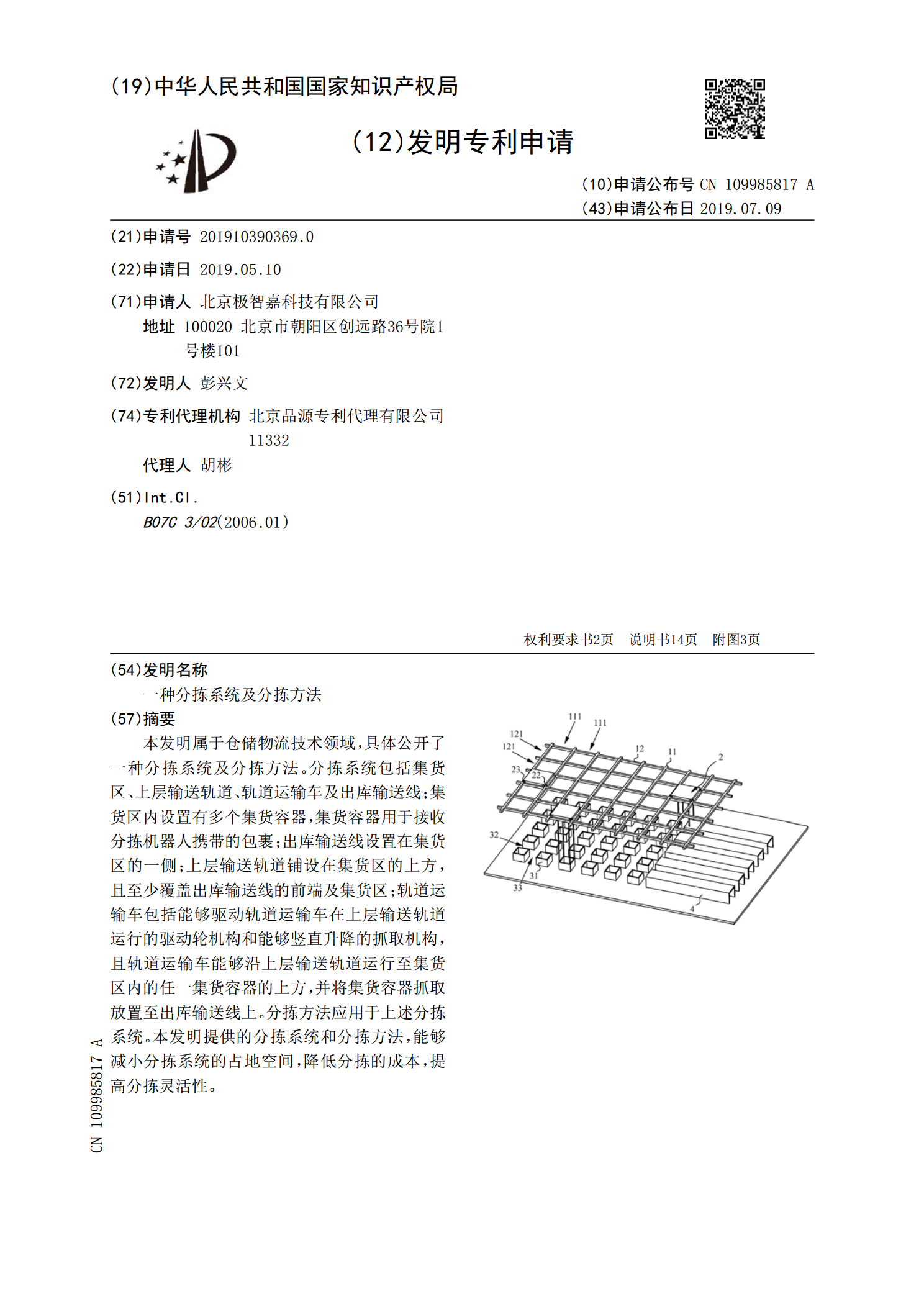

本发明属于仓储物流技术领域,具体公开了一种分拣系统及分拣方法。分拣系统包括集货区、上层输送轨道、轨道运输车及出库输送线;集货区内设置有多个集货容器,集货容器用于接收分拣机器人携带的包裹;出库输送线设置在集货区的一侧;上层输送轨道铺设在集货区的上方,且至少覆盖出库输送线的前端及集货区;轨道运输车包括能够驱动轨道运输车在上层输送轨道运行的驱动轮机构和能够竖直升降的抓取机构,且轨道运输车能够沿上层输送轨道运行至集货区内的任一集货容器的上方,并将集货容器抓取放置至出库输送线上。分拣方法应用于上述分拣系统。本发明提