一种耐高温无卤阻燃电缆及其制备工艺.pdf

玄静****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐高温无卤阻燃电缆及其制备工艺.pdf

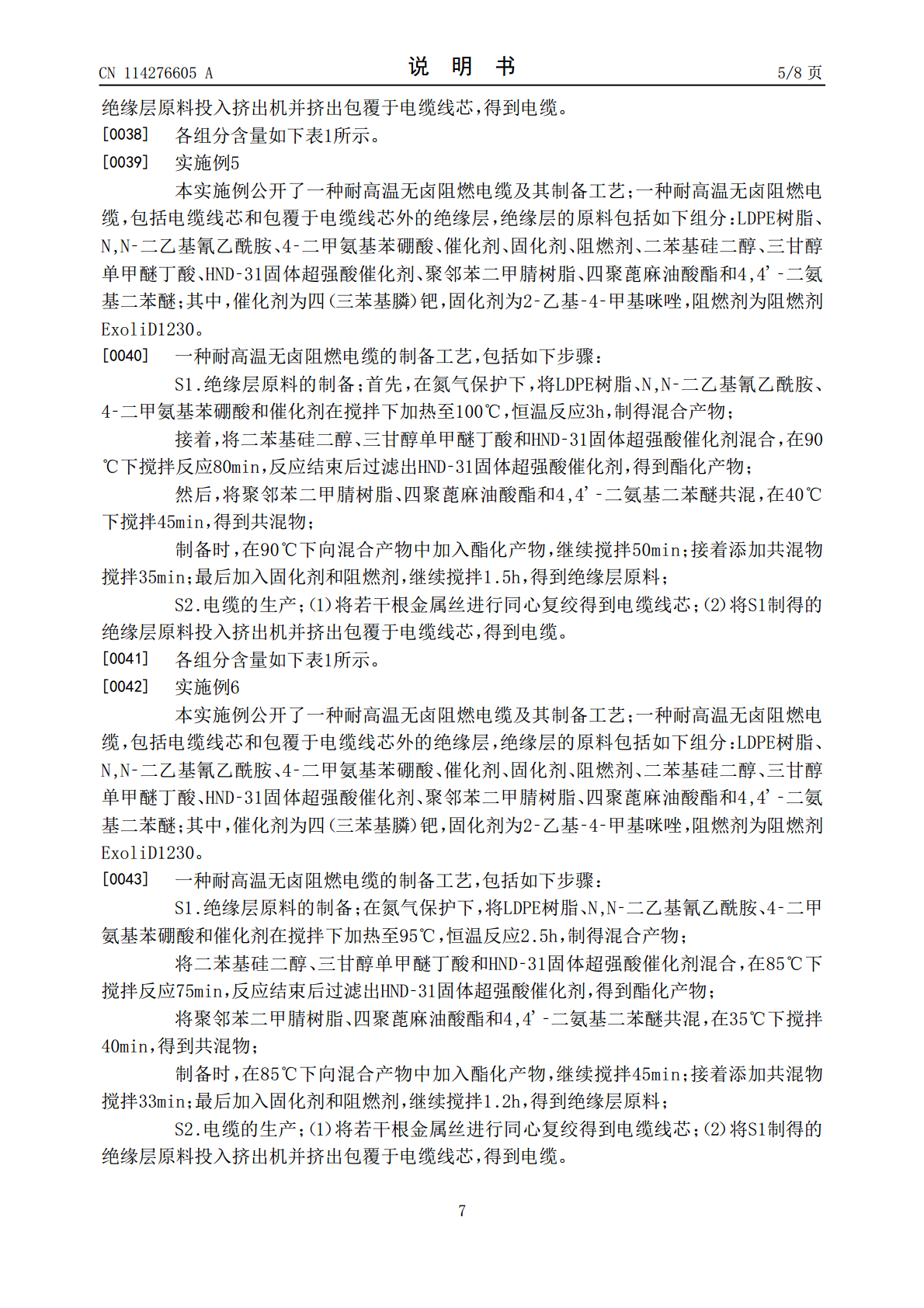

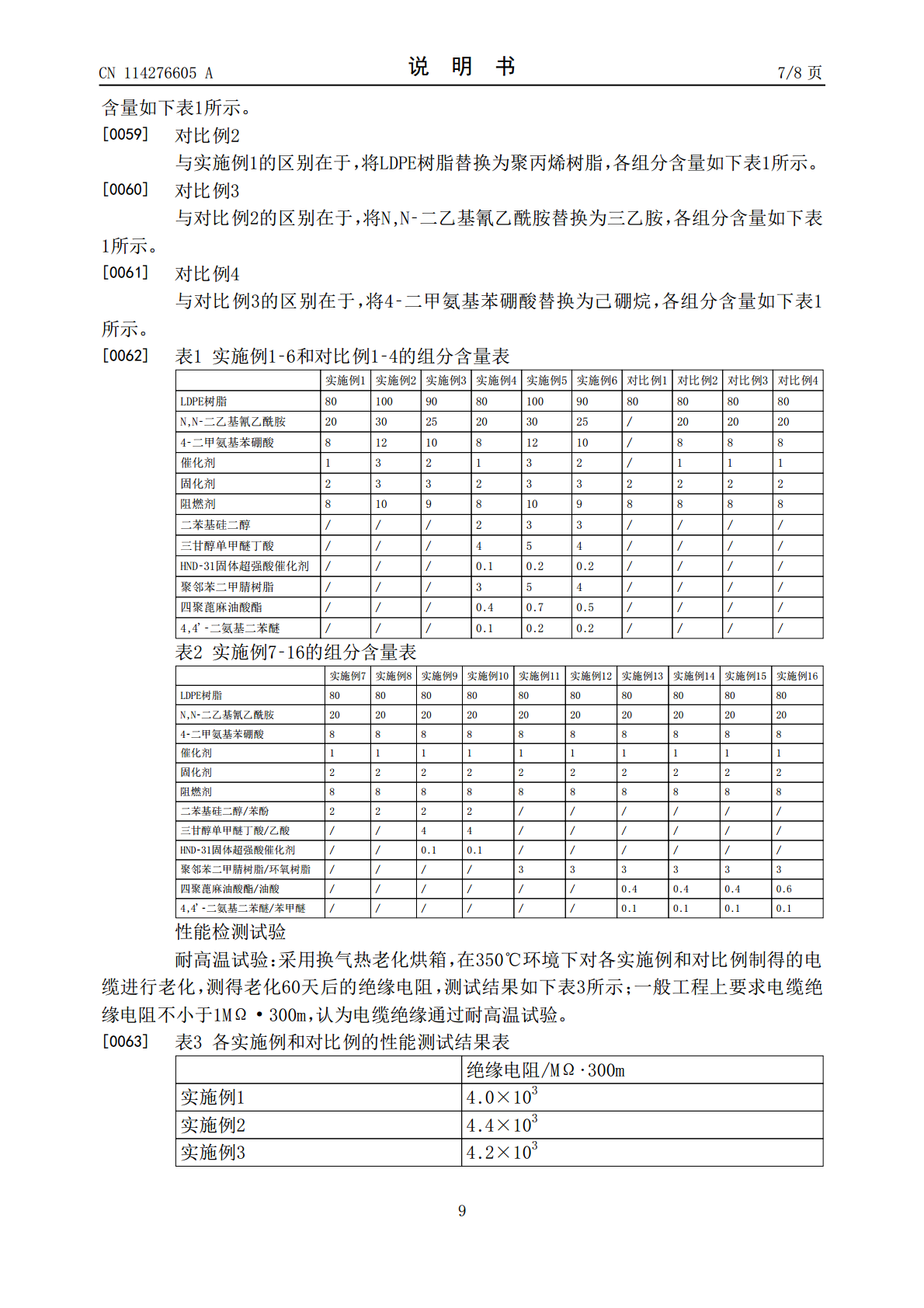

本申请涉及一种耐高温无卤阻燃电缆,包括电缆线芯和包覆于电缆线芯外的绝缘层,绝缘层的原料包括如下组分:LDPE树脂、N,N‑二乙基氰乙酰胺、4‑二甲氨基苯硼酸、催化剂、固化剂和阻燃剂;一种耐高温无卤阻燃电缆的制备工艺,包括绝缘层原料的制备和电缆的生产。本申请具有以下优点和效果:在催化剂存在下,LDPE树脂、N,N‑二乙基氰乙酰胺和4‑二甲氨基苯硼酸三组分产生偶联反应,形成紧密的微观立体网络结构,有效保证绝缘层的隔热耐高温性能;阻燃剂的添加量;2‑乙基‑4‑甲基咪唑的固化作用可提高绝缘层的机械强度,以辅助提升

一种高阻燃耐寒低烟无卤电缆料及其制备工艺.pdf

本发明属于电缆材料领域,具体涉及一种高阻燃耐寒低烟无卤电缆料及其制备工艺。电缆料包括以下重量份数的组分:低密度聚乙烯30‑40份、硫化TPE20‑25份、乙烯‑醋酸乙烯共聚物15‑20份、TMPTMA2‑5份、DCP1‑2份、活性氢氧化镁10‑15份、氢氧化铝15‑25份、碳酸钙10‑25份、己二酸二异癸酯15‑20份、六甲基磷酰三胺5‑10份、纳米二氧化硅15‑25份、蒙脱石5‑10份、润滑剂5‑10份、抗氧剂1‑5份、钙锌热稳定剂2‑5份、磷酸三苯酯5‑8份;本发明通过配方组分的优化设计,大大提高了低

一种无卤阻燃电缆材料的制备方法.pdf

本发明涉及一种无卤阻燃电缆材料的制备方法,属于电线电缆技术领域。本发明通过添加改性氢氧化镁、羟基锡酸锌、硅橡胶和硅油,制备一种无卤阻燃电缆材料,氢氧化镁作为阻燃剂在于其兼具阻燃、抑烟、阻滴、抗酸以及填充等多种功能。氢氧化镁还具有热稳定性高、除酸能力强等特点,羟基锡酸锌主要用作塑料工业中的阻燃剂及烟雾抑制剂,将性氢氧化镁和羟基锡酸锌复配使用,可以有效提高材料的阻燃效果,有机硅又是阻燃协效剂,能有效地提高体系的阻燃性,其机理是含硅高聚物在燃烧时,硅残留在凝聚相中,形成的玻璃态的炭化层从而阻止热和物质的传播。

一种低烟无卤阻燃电缆料及其制备方法.pdf

本发明公开了一种低烟无卤阻燃电缆料,其特征在于,包括如下按重量份计的各原料制成:氟化磷腈橡胶30?40份、4?乙烯基?2,8?二(三氟甲基)喹啉/丙烯腈/2?丙烯酸?六氢化?4,7?亚甲基?1H?茚基酯共聚物10?15份、玻璃纤维2?5份、无机填料10?15份、偶联剂1?3份、硫化剂3?5份、抗氧剂1?2份。本发明还公开了一种所述低烟无卤阻燃电缆料的制备方法。本发明公开的低烟无卤阻燃电缆料环保性好、耐老化性能佳、阻燃性能优异,机械力学性能足。

一种建筑用无卤阻燃电缆料及其制备方法.pdf

一种建筑用无卤阻燃电缆料,由下列重量份的原料制成:4A分子筛粉5‑6、三氧化钼2‑3、超支化聚硅氧烷1‑2、活性氧化铝6‑7、聚丙烯腈9‑10、聚乳酸6‑7、聚氧化乙烯3‑4、二甲基甲酰胺适量、二甲基甲酰胺/二氯甲烷体积比为1:1复合溶剂适量、甲基丙烯酸甲酯适量、异丙基硫杂蒽酮适量、乙烯-醋酸乙烯共聚物20‑25、低密度聚乙烯80‑85。本发明电缆料通过使用4A分子筛粉、三氧化钼、活性氧化铝,大大提高了电缆料的阻燃性,而且不会分解出毒气,适用于建筑行业,耐久性好,安全性高;本发明工艺解决了填料因分散不均而