一种专门用于RFT轮胎胎面的橡胶组合物、混炼方法和轮胎.pdf

猫巷****奕声

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种专门用于RFT轮胎胎面的橡胶组合物、混炼方法和轮胎.pdf

本发明涉及轮胎制造新材料技术领域,尤其涉及一种专门用于RFT轮胎胎面的橡胶组合物、混炼方法和轮胎。本发明针对胎面配方的橡胶体系和填料体系,以及配方的硫化体系入手,使用非改性溶聚丁苯橡胶为配方主体,填料以低滚动阻力的高分散、超高比表白炭黑为主,同时改进硫化体系,调整配方中单、双和多硫键比例,最终在保证轮胎低的滚动阻力的同时达到磨耗性能提升的目的。

一种用于高性能轮胎的轮胎胎面的橡胶组合物及其混炼方法和轮胎.pdf

本发明属于橡胶轮胎制造领域,尤其涉及一种用于高性能轮胎的轮胎胎面的橡胶组合物及其混炼方法和轮胎。一种用于高性能轮胎的轮胎胎面的橡胶组合物,该橡胶组合物包含100重量份至少一种选自天然橡胶、聚异戊二烯橡胶、聚丁二烯橡胶和苯乙烯‑丁二烯共聚物橡胶的橡胶组分和0.5到40重量份(a)纳米级表面导电改性硅酸盐,以及(b)炭黑和二氧化硅,其中组分(a)和(b)的总量为40到120重量份。本发明创新性的引入了纳米级表面导电改性硅酸盐,纳米级表面导电改性硅酸盐有着同二氧化硅相同的降低轮胎滚动阻力、提升轮胎湿地抓地力的同

用于轮胎胎面的橡胶组合物.pdf

本发明提供一种用于轮胎胎面的橡胶组合物,相对于100重量份的生橡胶,其包含:6至20重量份的硅烷偶联剂,其具有巯基和SiO键;和1至20重量份的萜烯树脂,其具有130℃或以上的软化温度以及1000或以上的重均分子量。

用于轮胎胎面的橡胶组合物.pdf

本发明涉及可用作轮胎胎面的橡胶组合物,所述橡胶组合物在融冰上具有改进的抓地性,包含至少一种二烯弹性体例如天然橡胶和/或聚丁二烯,30pce以上的液体增塑剂,在50和150pce之间的增强填料,例如二氧化硅或炭黑,和在2和40pce之间的水溶性碱金属或碱土金属的硫酸盐的微粒,例如硫酸镁,其中所述组合物的特征在于所述微粒通过根据标准ISO13320-1的激光粒径分析测量的体积尺寸分布满足如下关系:50μm

一种用于轮胎胎面的橡胶组合物以及轮胎.pdf

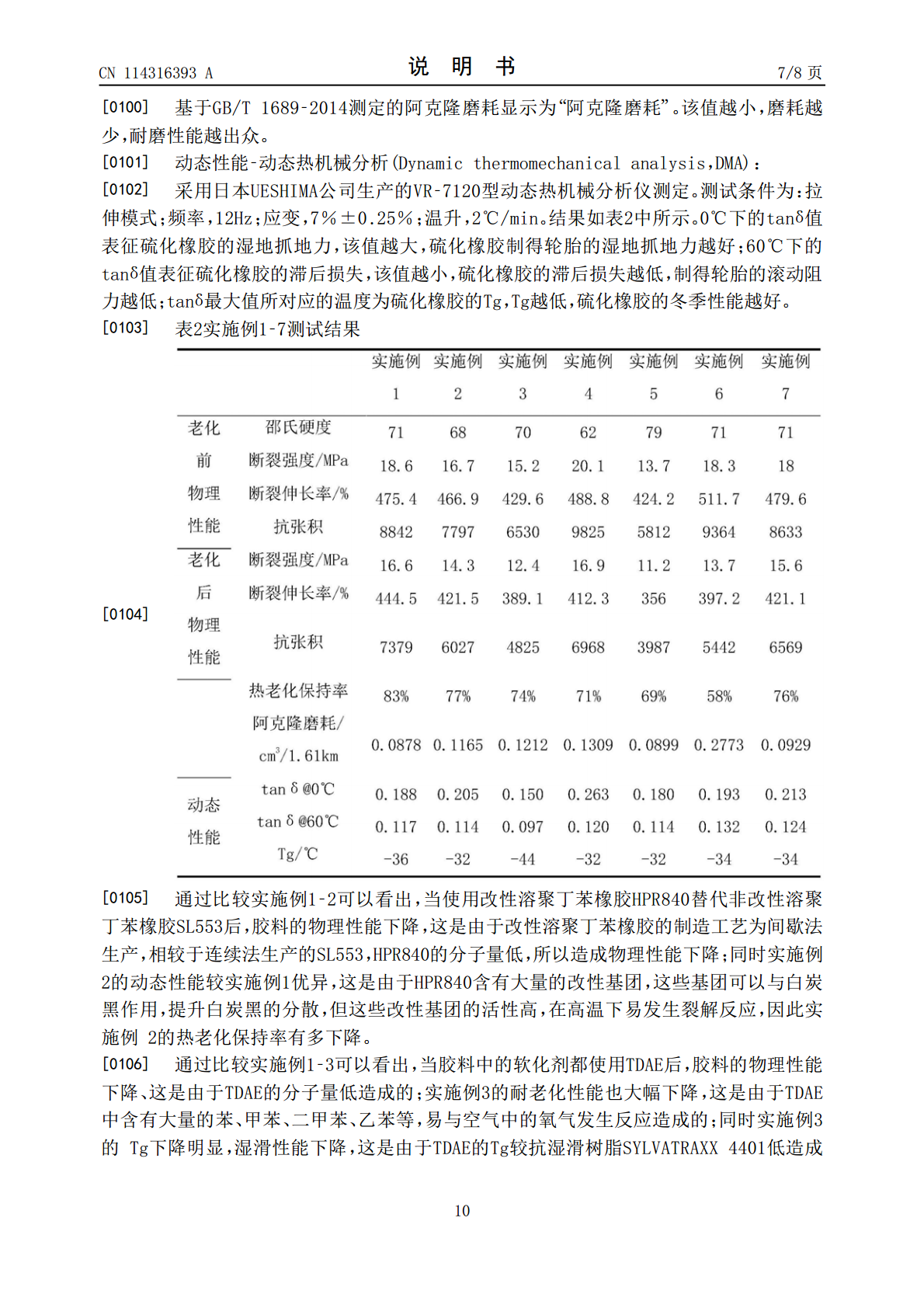

本发明提供了一种用于轮胎胎面的橡胶组合物,包括:天然橡胶20wt%~50wt%;液体橡胶0~5wt%;聚异戊二烯0~20wt%;余量的填料;所述液体橡胶和聚异戊二烯不同时为0。本发明提供的橡胶组合物应用于轮胎胎冠层,具有较高的刚性,使钉子能够很好的固定在轮胎的胎面上,可在确保冰地胎胎面刚性的情况下,大大提高车辆的操控性。