一种高钙牛奶及其制备方法.pdf

戊午****jj

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高钙牛奶及其制备方法.pdf

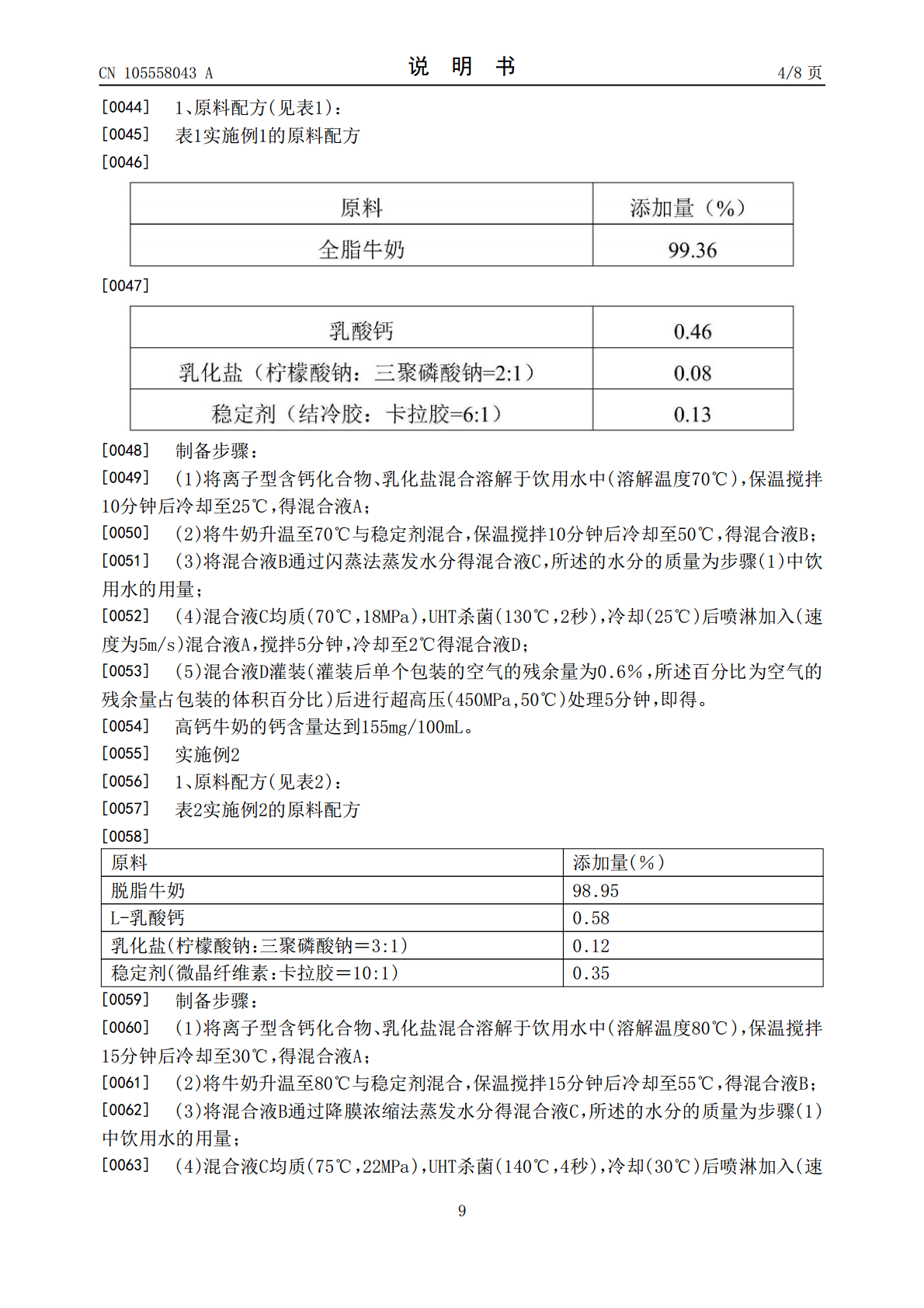

本发明公开了一种高钙牛奶及其制备方法。原料包括下述成分:原料乳98.95~99.36%,离子型含钙化合物0.46~0.58%,乳化盐0.08~0.12%,稳定剂0.13~0.35%;方法包括(1)离子型含钙化合物和乳化盐溶解于饮用水中,得混合液A;(2)原料乳与稳定剂混合,冷却,得混合液B;(3)混合液B蒸发水分得混合液C;(4)混合液C均质,UHT杀菌,冷却至25~30℃后缓慢加入混合液A,搅拌,冷却至2~6℃,得混合液D;(5):混合液D灌装,超高压处理。本发明的高钙牛奶用离子型钙源、稳定性强,钙含量

一种高钙牛奶及其制备方法.pdf

本发明涉及一种高钙牛奶及其制备方法,属于调制乳加工技术领域。每100g高钙牛奶含有钙≥150mg,含有维生素D≥2.5μg。按制备1000kg高钙牛奶计,蔗糖脂肪酸酯0.5~2kg、稳定剂0.5~2kg、维生素D粉10~15g,乳矿物盐1~3kg,阿斯巴甜30~40kg;所述的稳定剂是由微晶纤维素和卡拉胶按质量比3∶2的混合物。采用的提取和加工融合技术及巴氏杀菌工艺减少了因过度热处理而引起的营养破坏,全面保留主辅料固有的营养素及其活性成份,维生素D的补充可更好地促进人体对钙质的吸收,该发明在为饮用者提供合

一种无乳糖高钙宠物牛奶及其制备方法.pdf

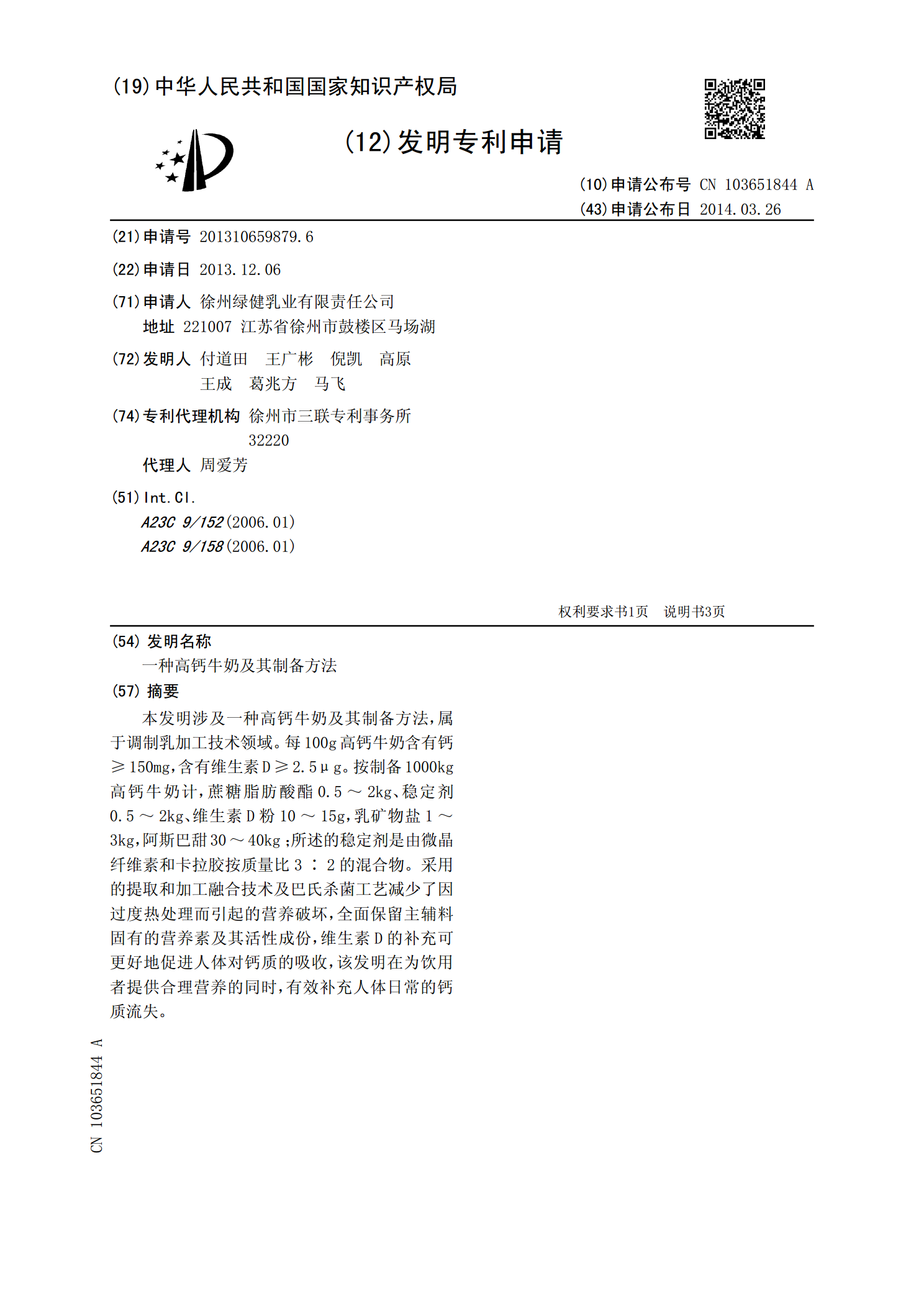

本发明涉及无乳糖高钙宠物牛奶及其制备方法。所述无乳糖高钙宠物牛奶包括:钙源0.5~5重量‰;稳定剂0.1~3重量‰;淡奶油粉0.1~3重量‰;维生素0.05~1重量‰和大于或等于950重量‰无乳糖牛奶。本发明的无乳糖高钙宠物牛奶解决了主人喂食宠物后担忧引起乳糖不耐症的困扰,并且牛奶中的钙可以长期稳定存在;加入乳矿物盐和特定比例的维生素,提高了宠物对钙的摄入量并促进钙的吸收利用;添加淡奶油粉,提升了乳香味强度并延长香气释放时间、适口性强。

高钙牛奶及其原料组合物和制备方法.pdf

本发明公开了一种高钙牛奶及其原料组合物和制备方法。该制备方法包括下述步骤:(1)将离子型含钙化合物、乳化盐和乳化剂溶解于饮用水中,得反应液;所述的反应液的温度为40℃~55℃;(2)将牛奶升温至40℃~55℃,将步骤(1)所得的反应液均匀加入牛奶中,搅拌5min~15min;(3)蒸发水分;所述的水分的质量为步骤(1)中饮用水的用量;(4)均质,杀菌,冷却,即可。本发明制得的高钙牛奶稳定性好,无蛋白絮凝,生产和煮沸后均无蛋白结垢现象。

减脂肪低乳糖高钙牛奶及其制备方法.pdf

本发明属于乳制品加工领域,具体涉及一种减脂肪低乳糖高钙牛奶及其制备方法,由减脂低乳糖牛奶、乳矿物盐、钙吸收促进剂、乳化剂、菊粉和乳糖酶制成。制备方法是原料准备、化料和后处理。本发明无钙沉淀,口感爽滑,醇香浓郁;特别添加膳食纤维-菊粉,可促进中老年人肠道蠕动,减轻身体负担;将牛乳中的乳糖降解为利于消化吸收的小分子的半乳糖和葡萄糖,避免了乳糖不耐产生的问题,同时在乳糖降解后的生乳中加入中老年人必须的营养元素维生素、矿物质,加工制造而成一种适合中老年所需的食品。