主蒸汽管焊接工艺.pdf

文库****品店

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

主蒸汽管焊接工艺.pdf

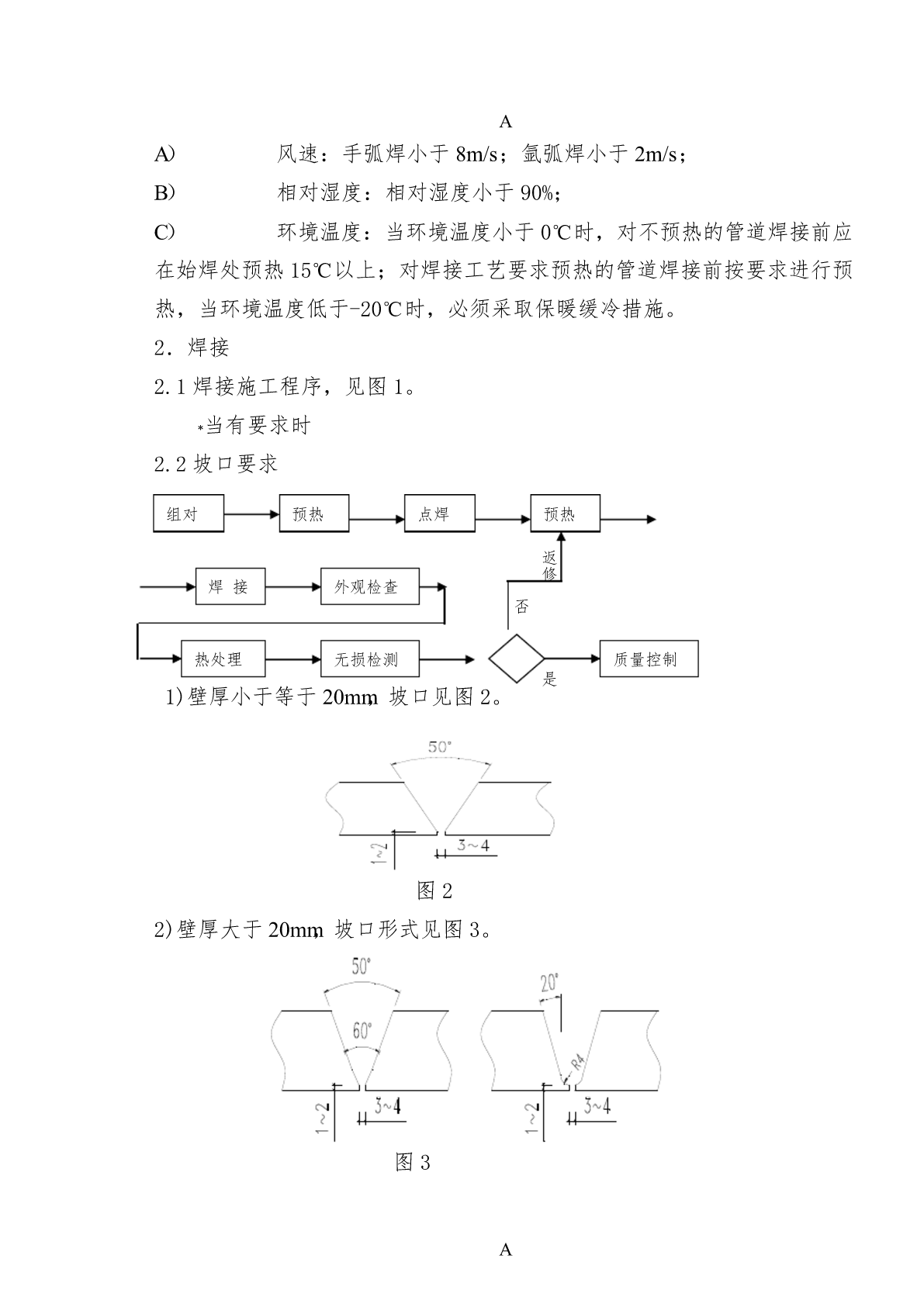

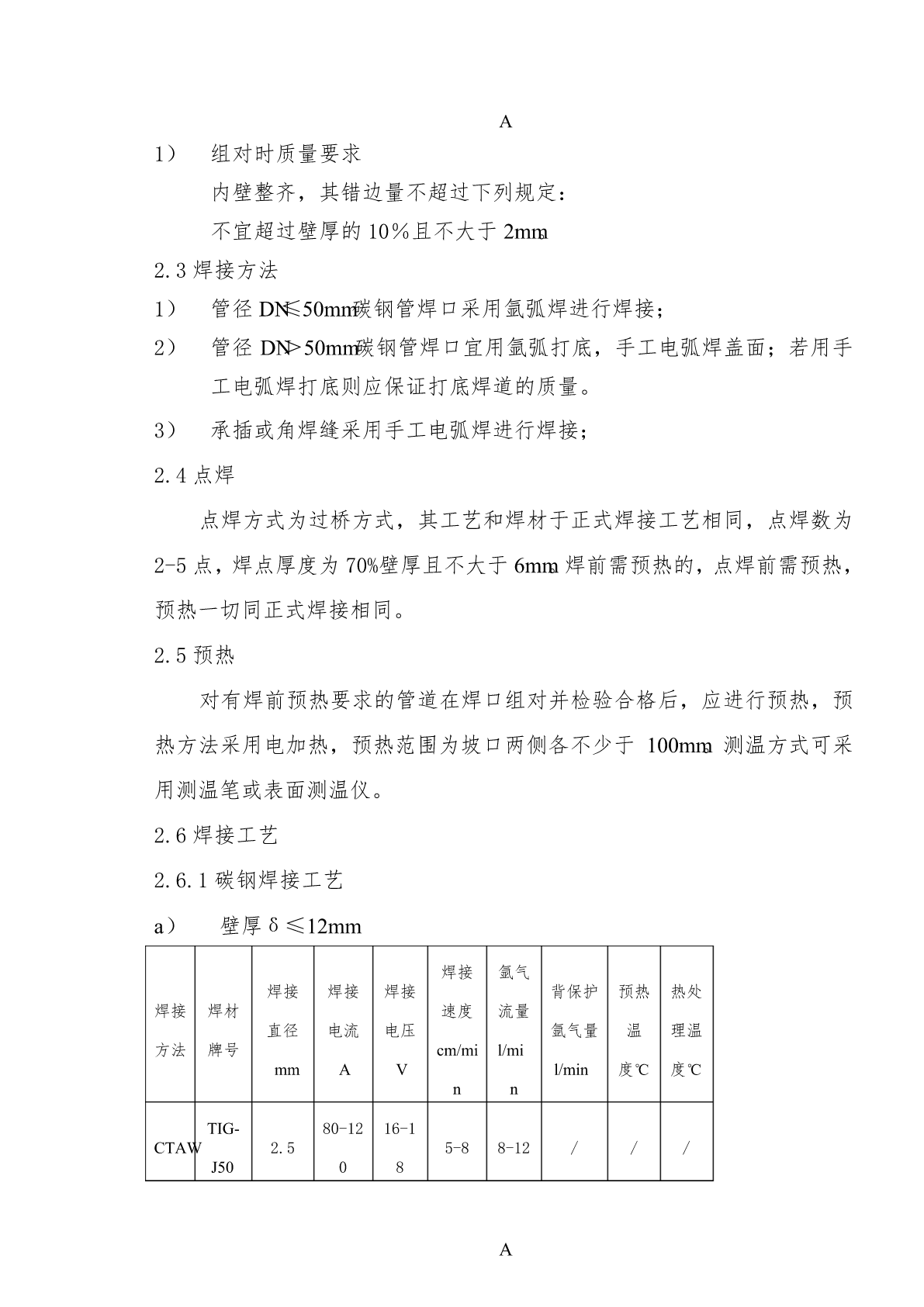

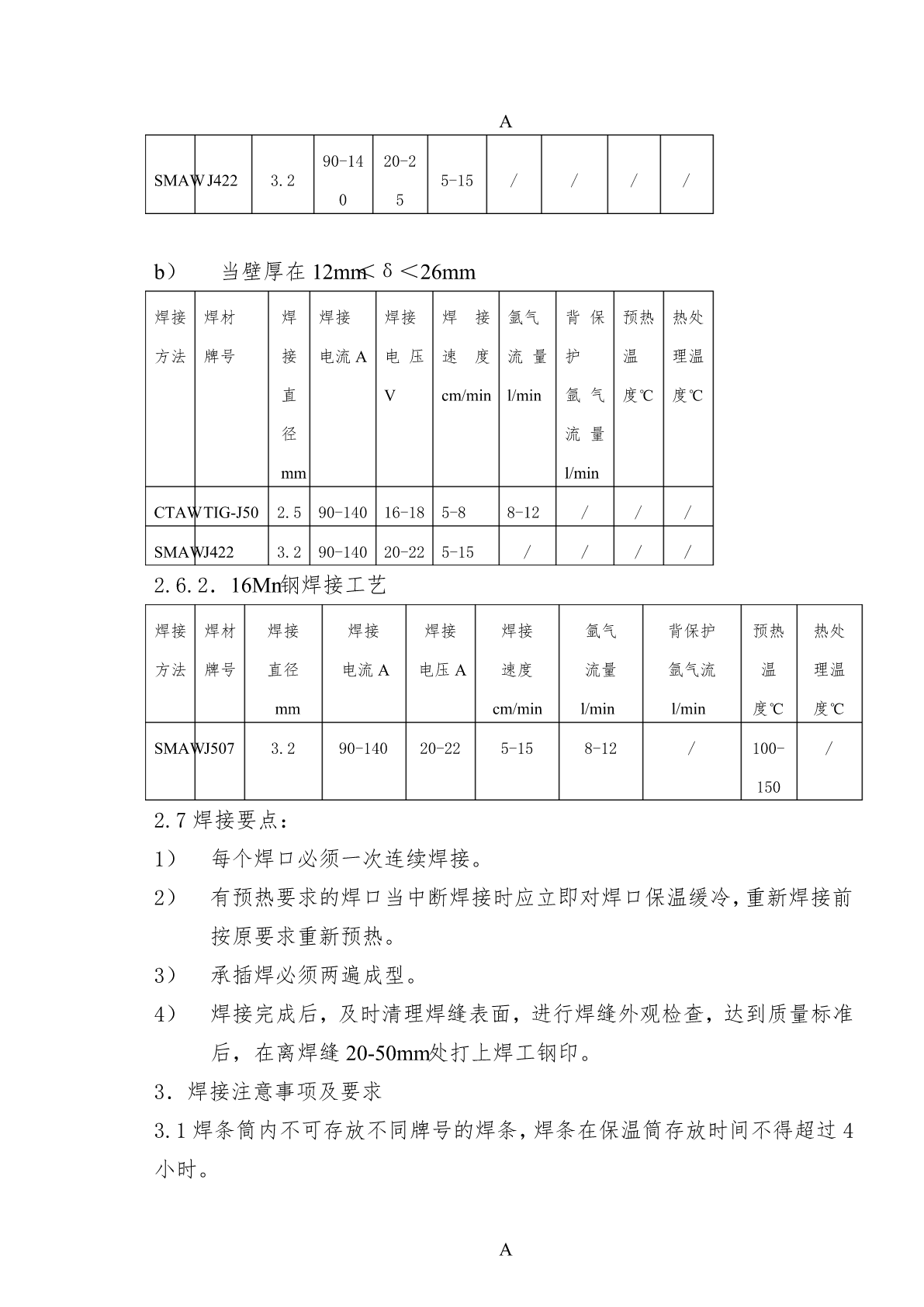

A山西明源煤焦有限公司2*28t/h中压余热锅炉热力管道安装工程焊接工艺编制:张海亭审核:陆中华批准:杨保金江苏华能建设工程集团有限公司2006年10月13日AA一、碳钢管道焊接工艺1.施工准备1.1材料要求1.1.1施工现场应配有符合要求的固定焊条库或流动焊条库。1.1.2焊材必须具有质量证明书或材质合格证,焊材的保管、烘干、发放、回收严格按《压力管道安装质量保证手册》中有关规定执行,焊条的烘干工艺按生产厂家说明书提供的参数进行,否则应按以下参数进行烘干:序焊条保温焊条烘干温度烘干时间h号型号温度牌号1

主蒸汽管温度测点焊接工艺措施.docx

热电偶温度套管管座的焊接及热处理工艺宁夏大坝发电厂方建文摘要根据大坝电厂#4机汽机侧主蒸汽管热电偶管座焊缝的特点和要求,介绍了主蒸汽管热电偶管座对接焊缝焊接工艺及热处理工艺措施。为以后解决将原焊缝切割后重新安装新热电偶及如何保证焊缝质量提供了充分的依据。关键词:热电偶管座焊接热处理工艺1问题的提出1999.6.27大坝电厂#4机汽机侧主蒸汽管温度测点由于在运行过程中断裂,需将原热电偶取出。1999.9.27小修,为了防止汽机侧主蒸汽管温度测点(6.5M)及再热蒸汽管A、B侧温度测在运行过程中断裂,结果在取

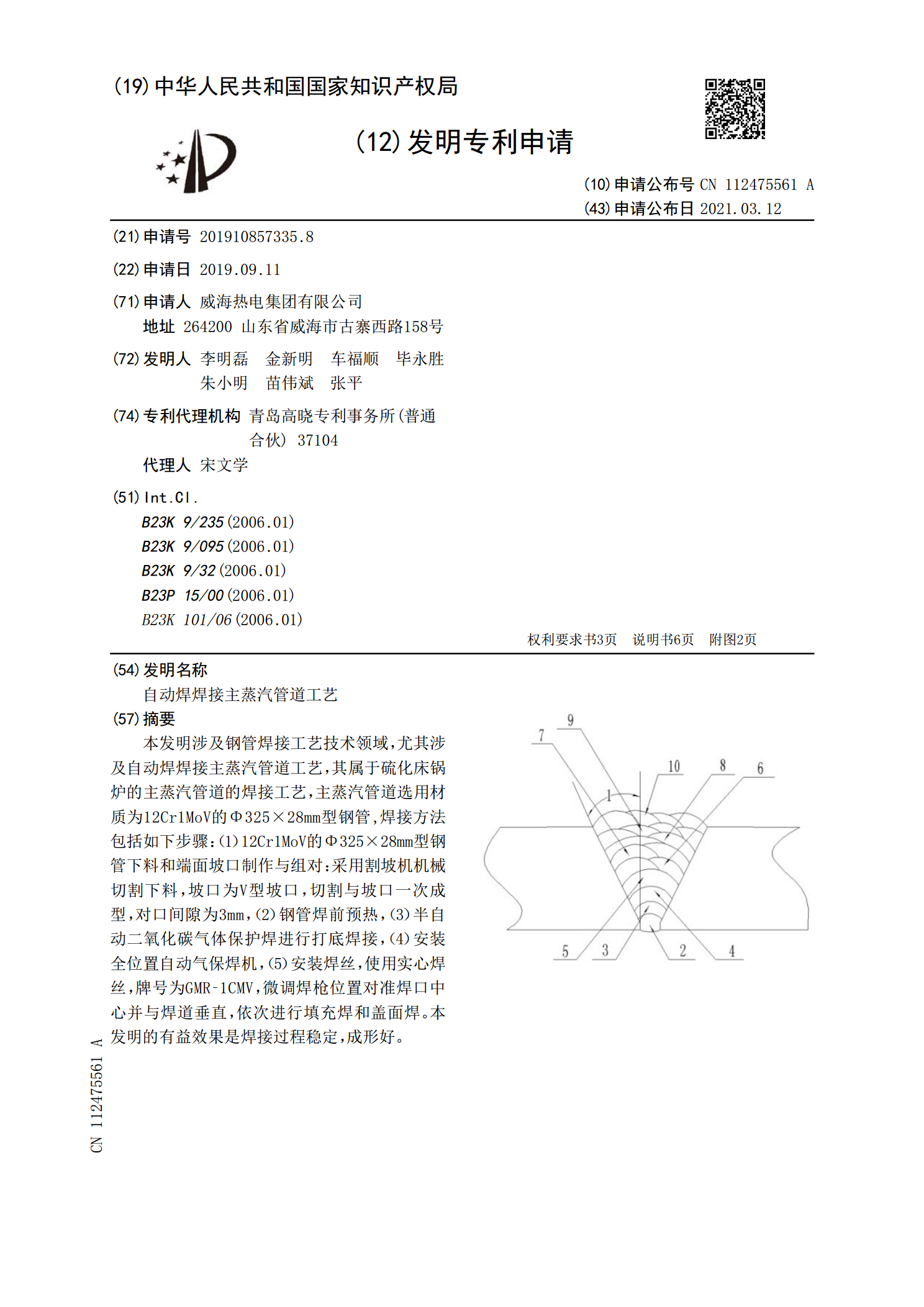

自动焊焊接主蒸汽管道工艺.pdf

本发明涉及钢管焊接工艺技术领域,尤其涉及自动焊焊接主蒸汽管道工艺,其属于硫化床锅炉的主蒸汽管道的焊接工艺,主蒸汽管道选用材质为12Cr1MoV的Φ325×28mm型钢管,焊接方法包括如下步骤:(1)12Cr1MoV的Φ325×28mm型钢管下料和端面坡口制作与组对:采用割坡机机械切割下料,坡口为V型坡口,切割与坡口一次成型,对口间隙为3mm,(2)钢管焊前预热,(3)半自动二氧化碳气体保护焊进行打底焊接,(4)安装全位置自动气保焊机,(5)安装焊丝,使用实心焊丝,牌号为GMR‑1CMV,微调焊枪位置对准焊

主蒸汽焊接.doc

编制依据序号名称版次来源1234567892工程概况****#3机组主蒸汽管道材质均采用SA335P22钢材,管道设计规格有:Φ559×98、Φ402.7×64.23、Φ541.8×85.6,设计压力为:18.2MPa,温度为:546℃,焊口数为:51个。SA335P22钢材化学成份如下:成份名称CSiMnCrMoSP含量≤0.15≤0.500.30—0.601.90--2.600.87—1.13≤0.030≤0.030根据碳当量经验公式MnNi+CuCr+Mo+VCeg=C+++(%)6155=(0.1

主蒸汽管道焊接.pdf

112Cr1MoV08/材质环境温度不低于℃电弧焊时风速米秒氩弧焊2/90%时风速米秒相对湿度小于无雨雪天气。2第一层打底采用手工氩弧焊其余层采用手工电弧焊。焊接接头形式见“坡口加工示意图及要求”。Ф氩气纯度钨级选用型号为铈钨级焊枪选用99.96%23mmWce-20TIG型。焊枪最大焊接电流冷却方式气冷。喷嘴高温陶瓷孔径150A6mm气体滞后时间氩气流量015S1420L/min氩弧焊机技术参数手工直流氩弧焊机型号电网电压三ZX7-500S/ST380V相空载电压工作电压额定焊接电流电流调节范72V24