泡沫铝夹芯复合结构的制备方法.pdf

一吃****天材

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

泡沫铝夹芯复合结构的制备方法.pdf

本发明涉及一种泡沫铝夹芯复合结构的制备方法,包括以下步骤:提供预轧制复合坯,预轧制复合坯包括金属盒体,以及盛装在金属盒体内的芯层粉末;对预轧制复合坯进行轧制处理,得到发泡预制坯,轧制处理的步骤依次包括:冷轧复合,热处理,以及热轧复合;将发泡预制坯进行发泡处理。上述泡沫铝夹芯复合结构的制备方法,通过对预轧制复合坯进行冷轧复合、热处理与热扎复合的结合轧制,既增强了轧制复合后芯层粉末与金属板边缘处的结合强度,又解决了芯层粉末致密度分布不均匀且与金属面板的结合强度不一致的问题,同时提高了发泡后芯层与面板的结合强度

隔层夹芯型泡沫铝复合装甲及其制造方法.pdf

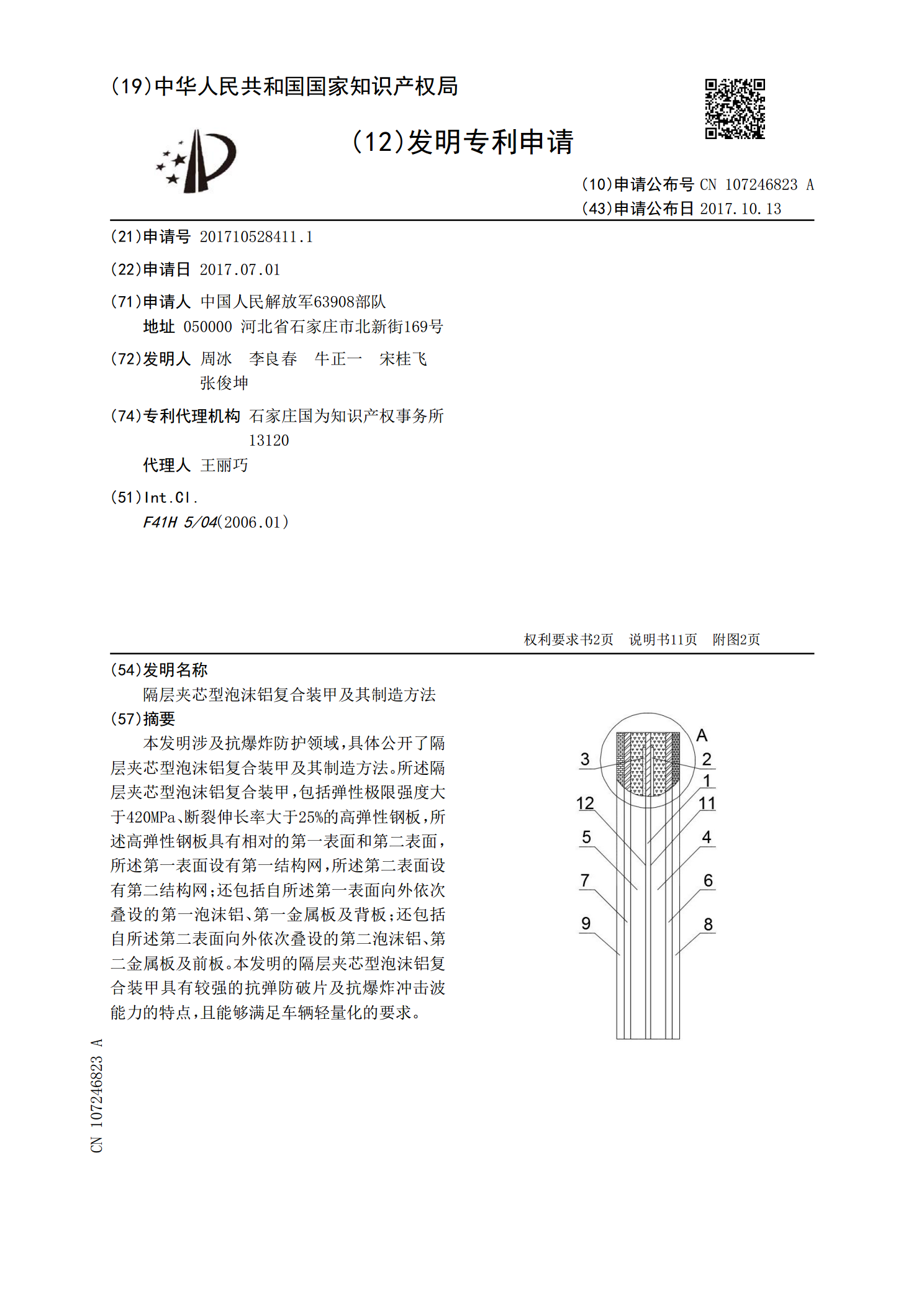

本发明涉及抗爆炸防护领域,具体公开了隔层夹芯型泡沫铝复合装甲及其制造方法。所述隔层夹芯型泡沫铝复合装甲,包括弹性极限强度大于420MPa、断裂伸长率大于25%的高弹性钢板,所述高弹性钢板具有相对的第一表面和第二表面,所述第一表面设有第一结构网,所述第二表面设有第二结构网;还包括自所述第一表面向外依次叠设的第一泡沫铝、第一金属板及背板;还包括自所述第二表面向外依次叠设的第二泡沫铝、第二金属板及前板。本发明的隔层夹芯型泡沫铝复合装甲具有较强的抗弹防破片及抗爆炸冲击波能力的特点,且能够满足车辆轻量化的要求。

复合材料泡沫夹芯件及其制备方法.pdf

本申请涉及一种复合材料泡沫夹芯件及其制备方法。该方法在泡沫夹芯中设置凹槽和预埋件孔;将加强筋设置于所述凹槽中,预埋件设置于所述预埋件孔中;最后用蒙皮包覆所述泡沫夹芯和所述加强筋。复合材料泡沫夹芯件不仅能够有效改善翘曲变形的情况,显著提高材料的比强度与比刚度;而且能够保证装配尺寸精度;同时最外层的蒙皮具有绝缘作用,是一类集结构/功能一体化的轻量化复合材料泡沫夹芯件,在航空航天等领域具有较高的应用前景。

一种泡沫铝Kagome蜂窝夹芯结构材料及其制备方法与应用.pdf

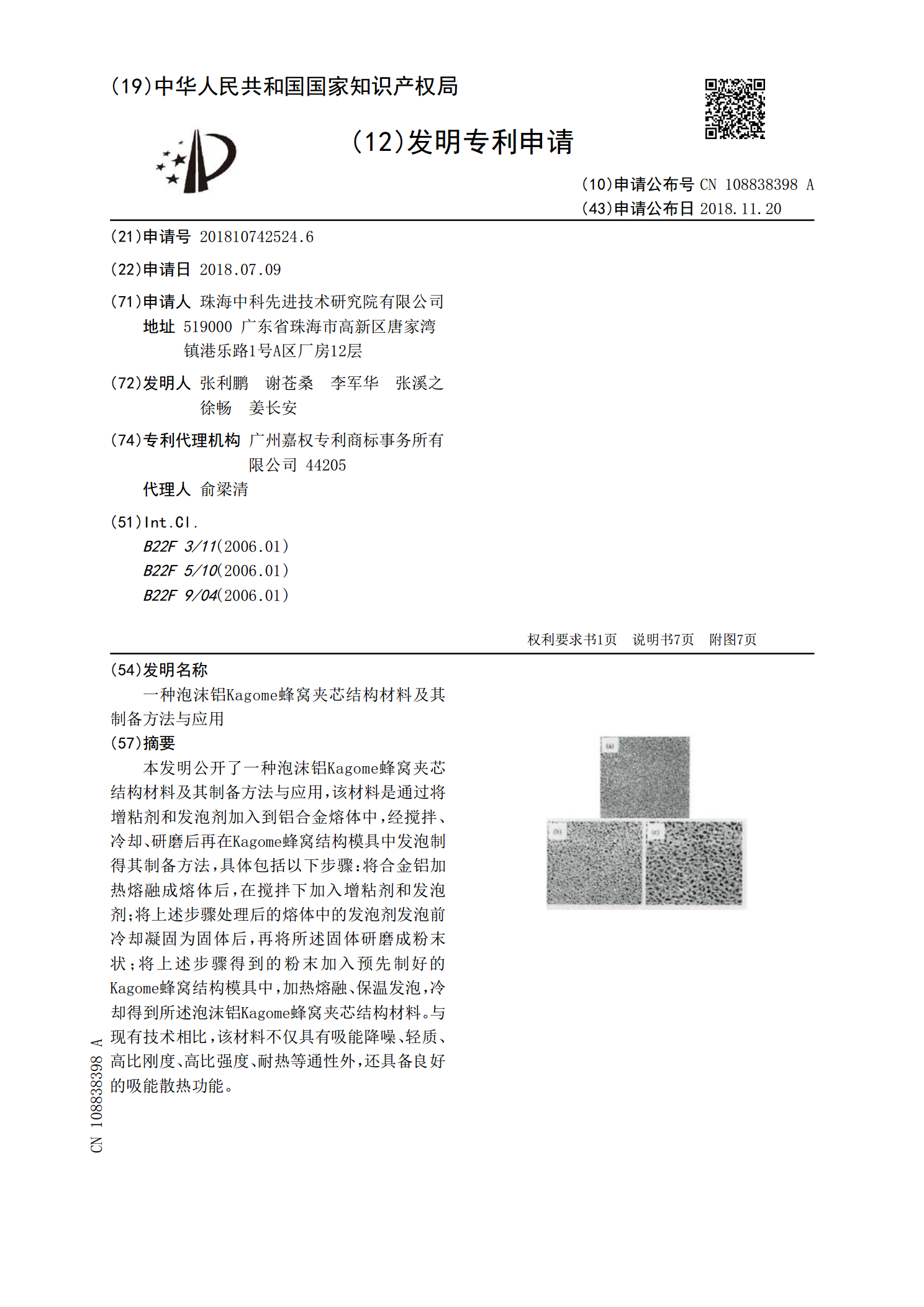

本发明公开了一种泡沫铝Kagome蜂窝夹芯结构材料及其制备方法与应用,该材料是通过将增粘剂和发泡剂加入到铝合金熔体中,经搅拌、冷却、研磨后再在Kagome蜂窝结构模具中发泡制得其制备方法,具体包括以下步骤:将合金铝加热熔融成熔体后,在搅拌下加入增粘剂和发泡剂;将上述步骤处理后的熔体中的发泡剂发泡前冷却凝固为固体后,再将所述固体研磨成粉末状;将上述步骤得到的粉末加入预先制好的Kagome蜂窝结构模具中,加热熔融、保温发泡,冷却得到所述泡沫铝Kagome蜂窝夹芯结构材料。与现有技术相比,该材料不仅具有吸能降噪

CFRP泡沫铝夹芯结构抗冲击性能研究.docx

CFRP泡沫铝夹芯结构抗冲击性能研究论文题目:CFRP泡沫铝夹芯结构抗冲击性能研究摘要:CFRP泡沫铝夹芯结构具有轻质高强度、抗冲击性能突出等特点,在航空航天、汽车工业、防护装备等领域具有广泛的应用前景。本文通过分析国内外关于CFRP泡沫铝夹芯结构抗冲击性能研究的相关文献,总结了不同的研究方法和评价指标。进一步,本文详细探讨了影响CFRP泡沫铝夹芯结构抗冲击性能的因素,并提出了一种新的试验方法,以评估其性能。最后,文章总结了目前研究进展,并展望了未来的研究方向。关键词:CFRP泡沫铝夹芯结构;抗冲击性能;