一种诱导高盐废水中氯化钠晶体析出的方法.pdf

灵波****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种诱导高盐废水中氯化钠晶体析出的方法.pdf

本发明公开一种诱导高盐废水中氯化钠晶体析出的方法,通过酸化曝气、添加诱导晶种、蒸发析晶等三个处理步骤回收高盐废水中的氯化钠。本发明方法能够对电镀工业高盐废水中的氯化钠进行有效回收,工艺简单易操作,便于工业化推广;回收所得的氯化钠满足工业级产品的质量要求,适用于氯碱产业的工业盐产品,满足当前环保形势的需要,实现废水零排放及资源化利用,提高工厂的利益。

一种氯化钠废盐资源化利用的方法.pdf

本发明涉及废物处理领域,本发明公开了一种氯化钠废盐资源化利用的方法,包括:有机物气化助剂的制备,协同处置和处理等步骤;本发明公开了一种与顺流式回转窑协同处置氯化钠废盐的方法,利用顺流式回转窑的热量,在将氯化钠废盐中的有机物分解气化后进入顺流式回转窑的分解炉中充分燃烧后无害化排放,既能够回收利用氯化钠盐体,也能够充分利用废盐中含有的有机物燃烧产热,为顺流式回转窑供能,达到充分资源化利用的目的;本发明的方法能源消耗少,回收的氯化钠质量高,含碳量小,不产生废水和废气,是一种绿色的氯化钠废盐资源化利用方法。

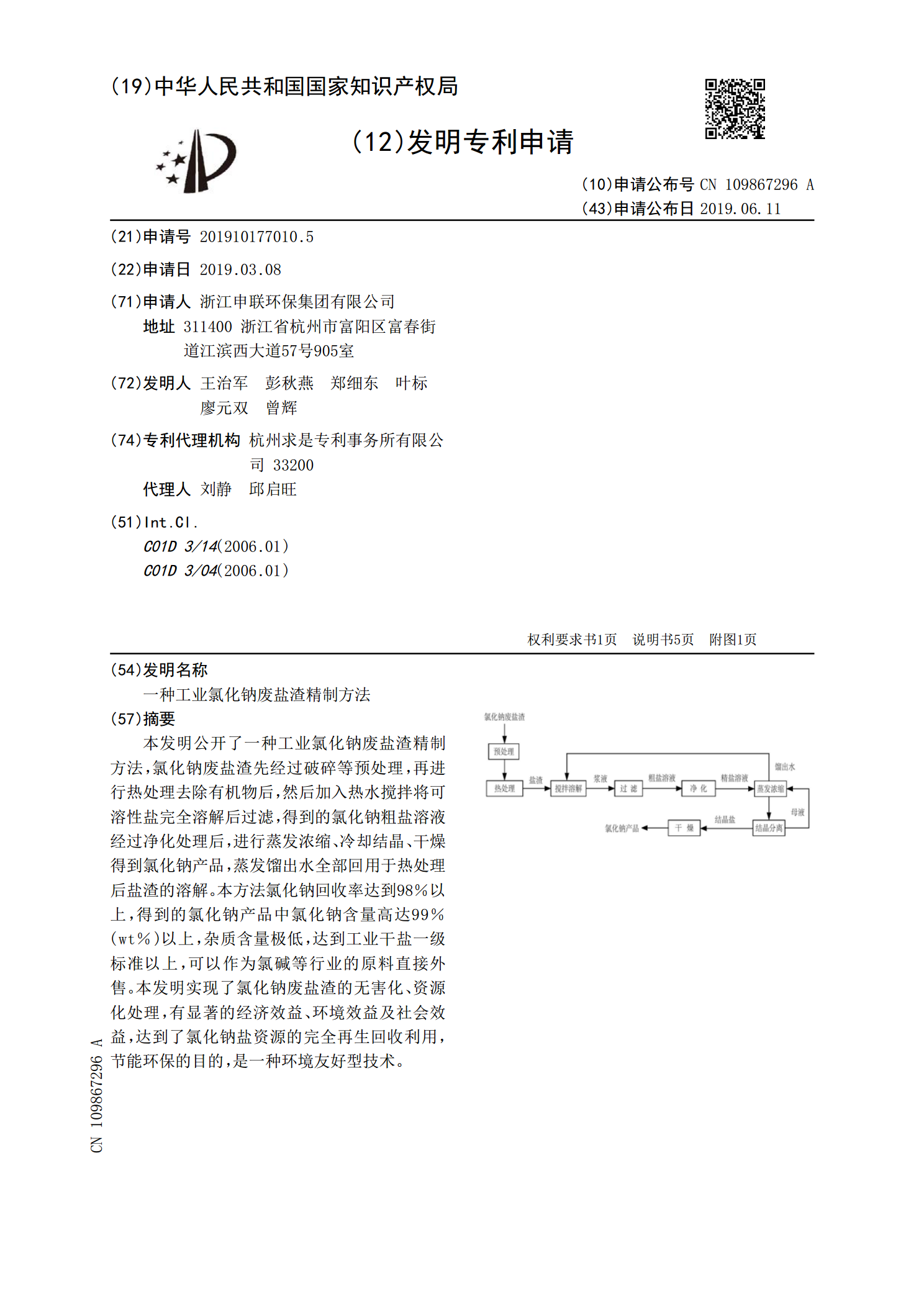

一种工业氯化钠废盐渣精制方法.pdf

本发明公开了一种工业氯化钠废盐渣精制方法,氯化钠废盐渣先经过破碎等预处理,再进行热处理去除有机物后,然后加入热水搅拌将可溶性盐完全溶解后过滤,得到的氯化钠粗盐溶液经过净化处理后,进行蒸发浓缩、冷却结晶、干燥得到氯化钠产品,蒸发馏出水全部回用于热处理后盐渣的溶解。本方法氯化钠回收率达到98%以上,得到的氯化钠产品中氯化钠含量高达99%(wt%)以上,杂质含量极低,达到工业干盐一级标准以上,可以作为氯碱等行业的原料直接外售。本发明实现了氯化钠废盐渣的无害化、资源化处理,有显著的经济效益、环境效益及社会效益,达

基于膜法处理的高盐废水中氯化钠和硫酸钠的分盐方法.pdf

本发明公开了基于膜法处理的高盐废水中氯化钠和硫酸钠的分盐方法,首先废水进入超滤装置,利用超滤有效去除水中的微粒和油分后,再将超滤后废水通入纳滤系统,利用纳滤膜特性将二价盐和部分有机物从一价盐中分离出来截留回流至二价盐储水箱,纳滤净水继而通过反渗透系统,有效脱除一价盐,净水回流循环至二价盐储水箱,在反渗透过程中将纳滤用于反渗透的前处理,可降低进入反渗透膜组件的废水盐度,为提高产水回收率创造条件;本发明方法具有流程合理,可资源回收,经济高效,运行稳定的特点,可以很好的弥补现有高盐废水分盐技术中的不足,使高盐浓

一种工业废盐制备氯化钠干粉灭火剂的方法.pdf

本发明涉及一种工业废盐制备氯化钠干粉灭火剂的方法,其制备方案步骤包括:工业废盐表面氧化处理,工业废盐表面成盐处理和粉碎处理;本技术方案巧妙的将工业废盐中的有机物制备成铵盐表面活性剂,在粉碎过程中加载到氯化钠粉末的表面,达到了防止微粒粉末团聚的目的,成功制备得到了氯化钠干粉灭火剂;本发明的技术方案即解决了工业废盐的资源化利用的问题,也得到了低成本的氯化钠的原料,降低了氯化钠干粉灭火剂的生产成本。本发明具有制备方法简单,资源化利用率高,环保性强,制备的氯化钠干粉灭火剂具有较低的吸湿率和较好的流动性。