一种电镀液及其电镀方法和应用.pdf

是你****嘉嘉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电镀液及其电镀方法和应用.pdf

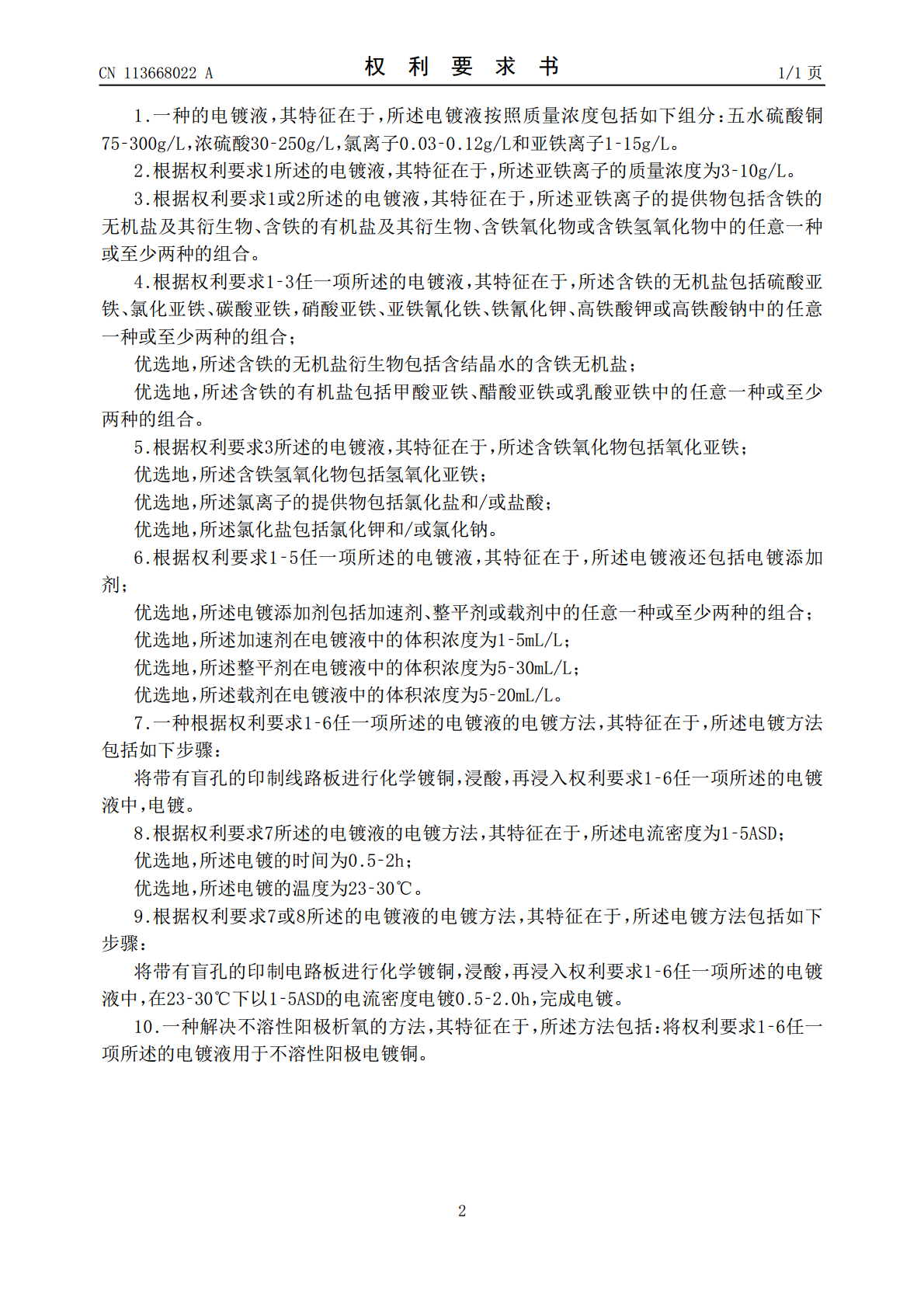

本发明涉及一种电镀液及其电镀方法和应用,所述电镀液按照质量浓度包括如下组分:五水硫酸铜75‑300g/L,浓硫酸30‑250g/L,氯离子0.03‑0.12g/L和亚铁离子1‑15g/L。本发明所述电镀液使用时添加剂的消耗量较低,阳极几乎不发生析氧,可解决不溶性阳极析氧的问题,且铜箔的断裂伸长率维持在较高水平,同时具有良好的盲孔填充效果。

一种电镀液及其应用.pdf

本发明公开了一种电镀液及其应用,所述电镀液由1‑3wt%硫酸铜、1.5‑5wt%次亚磷酸钠、1‑3wt%络合剂、0.1‑1wt%加速剂、0.1‑1wt%稳定剂、余量为水混合而成。本发明的电镀液中添加了络合剂、稳定剂和加速剂,有效控制电镀过程中铜离子的析出速度,减少极化现象的发生,利于提高镀层的均一性和稳定性。本发明将电镀液用于塑料表面电镀,有效提高了耐磨性能、耐腐蚀性能及金属镀层与塑料的结合力。

一种电镀铜整平剂及其应用的电镀液.pdf

本发明公开了一种电镀铜整平剂分子及其应用的电镀液。该电镀铜整平剂的化学结构式为式Ⅰ式Ⅱ。本发明的电镀铜整平剂分子是含氮化合物,在电镀铜过程中能够吸附在盲孔口处,将本发明的电镀铜整平剂应用于电镀液中可以达到铜面平整,防止孔口空洞,提升相关填孔率至91~99%,铜面厚度在10~13μm。

一种电镀铂的酸性P盐镀液及其电镀方法.pdf

本发明提供一种电镀铂的酸性P盐镀液及其电镀方法,属于电镀铂技术领域,该镀液包含以下组分:以铂计20~30g/LP盐、100~120g/L硝酸铵、0.1~0.2g/L对氨基苯磺酸、100~120g/L硫酸和130~150g/L磷酸。本发明电镀液稳定性好,深镀能力强,且镀液分散能力好,阴极电流效率高,镀液性能优异,采用本发明的电镀液电镀得到的铂镀层均匀、致密、平整,连续性好,与基材粘附性好,镀层光亮且均匀,镀层质量较好。

一种铝轮毂无氰镀铜电镀液及其电镀方法.pdf

本发明提供了一种铝轮毂无氰镀铜电镀液及其电镀方法。所述的铝轮毂无氰镀铜电镀液,其特征在于,含有180~220g/L硫酸铜、30~80mL/L硫酸、80~160ppm氯离子、5.0~10.0mL/L开缸剂U-M、0.4~0.6mL/L填平剂U-A、0.4~0.6mL/L光亮剂U-B和水。所述的电镀方法包括先将铝轮毂工件浸入无氰沉锌液中发生置换反应以在铝轮毂工件的表面形成锌层;再将其作为阴极置入无氰镀铜电镀液中,以磷铜作为阳极,在铝轮毂工件的表面镀铜。本发明沉积速度快,镀层填平度高,镀层不易产生针孔、内应力低