一种加热辐射管外壳成型设备及成型方法.pdf

秀美****甜v

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种加热辐射管外壳成型设备及成型方法.pdf

本发明提出一种加热辐射管外壳成型设备,其包括设备底座,设置在设备底座上的成型模具下模座,与下模座配合的上模,所述上模与动力设备连接由动力设备带动上下运动,所述下模座上设置有管件成型部,所述管件成型部为圆弧型,所述圆弧的直径与管件的直径相同。本发明还提出加热辐射管外壳的成型方法。本发明的加热辐射管外壳成型设备,采用渐进式的进料方式进行管件的逐步成型,生产效率高,加工的管件质量高,基本杜绝了废品的出现,非常适合批量小且昂贵的板材管件成型。

一种波纹管成型设备及成型方法.pdf

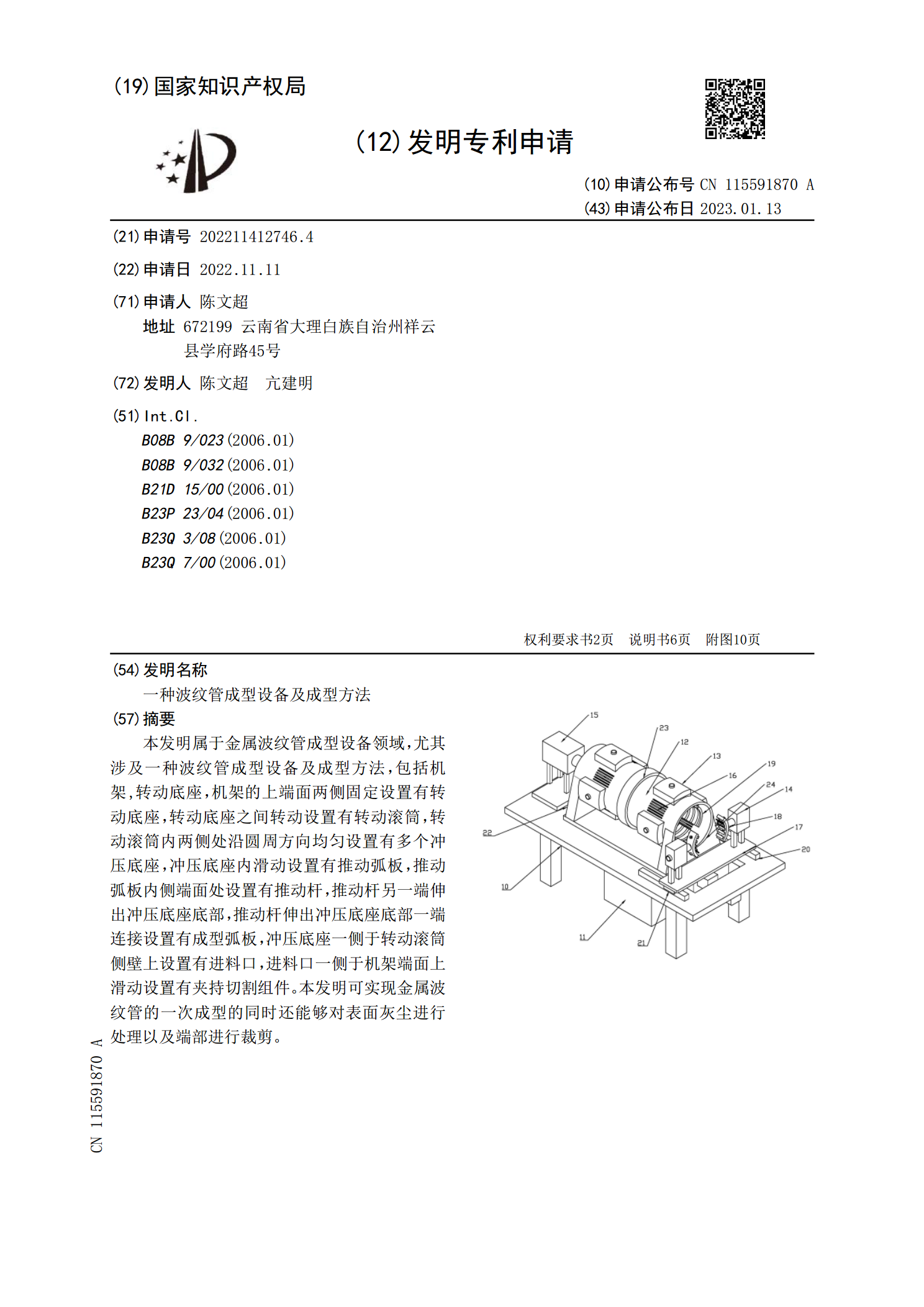

本发明属于金属波纹管成型设备领域,尤其涉及一种波纹管成型设备及成型方法,包括机架,转动底座,机架的上端面两侧固定设置有转动底座,转动底座之间转动设置有转动滚筒,转动滚筒内两侧处沿圆周方向均匀设置有多个冲压底座,冲压底座内滑动设置有推动弧板,推动弧板内侧端面处设置有推动杆,推动杆另一端伸出冲压底座底部,推动杆伸出冲压底座底部一端连接设置有成型弧板,冲压底座一侧于转动滚筒侧壁上设置有进料口,进料口一侧于机架端面上滑动设置有夹持切割组件。本发明可实现金属波纹管的一次成型的同时还能够对表面灰尘进行处理以及端部进行

一种折叠式滤纸的加热成型方法及其成型设备.pdf

本发明公开了一种折叠式滤纸的加热成型方法及其成型设备,包括工作台和支撑架,所述工作台上表面通过基座分别安装有折叠装置、加热成型装置、剪切装置和传送带;所述折叠装置、加热成型装置和剪切装置通过所述传送带依次连接;所述折叠装置包括折叠固定座、折叠片、第一气压缸和折叠模具导槽;所述加热成型装置包括成型固定座、加热成型压头、第二气压缸和成型模具导槽;所述加热成型压头包括加热圈和成型压片;本发明采用自动化生产方式,无需人工辅助,大大提高了生产效率,降低了生产成本;得到的折叠式滤纸品质稳定、结构紧凑不易变形。

一种用于电气柜外壳加工用成型设备及其成型方法.pdf

本发明公开了一种用于电气柜外壳加工用成型设备及其成型方法,该设备包括:驱动单元,其包括安装台、通过第一转轴转动设置于所述安装台上的转盘、通过第二转轴转动设置于所述安装台上的偏心转盘,所述第一转轴与第二转轴上均穿插有履带轮,且两个所述履带轮之间设置有传动履带,夹持单元,其包括支撑架、设置于所述支撑架上的滑座、滑动设置于所述滑座上的滑台、设置于所述滑台上的定位板。本发明通过旋转转盘,在传动履带的传动作用下带动偏心转盘进行转动,进而在第一连接杆与第二连接杆、连接组件的连接下推动滑台移动,从而使得定位板进行位移调

一种车用复合胶管成型方法及成型设备.pdf

一种车用复合胶管成型方法及成型设备,设备包括模具固定顶紧部分,模具固定顶紧部分包括夹紧模具的气动卡盘,气动卡盘连接在主轴上,成型设备还包括固定水布的水布回收部分,水布回收部分包括水布回收轴,成型设备还包括水布步进部件,水布步进部件包括丝杠,还包括与丝杠配合的水布步进器,水布步进器上装有滚轮,滚轮表面开有容纳槽。本设备可将水布均匀缠绕在胶管上,通过真空抽气和水布勒紧的配合以挤出胶管层间空气,保证层间粘接质量,延长胶管使用寿命;使用波纹模具,可在提升胶管质量的同时,改变胶管形状,获得仿形的波纹状复合胶管;本方