高锰钢辙叉铸造型腔涂料喷涂工艺.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高锰钢辙叉铸造型腔涂料喷涂工艺.pdf

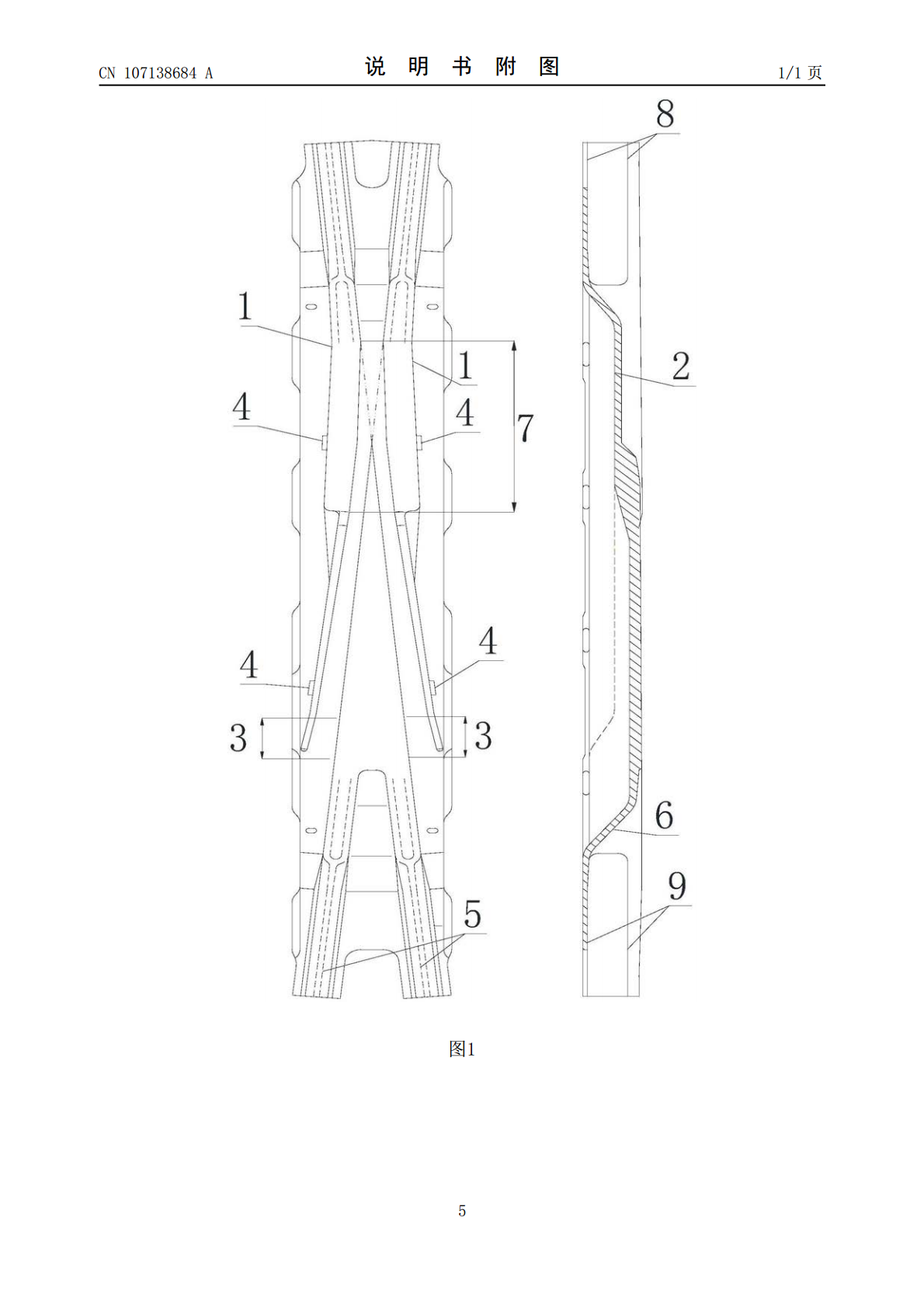

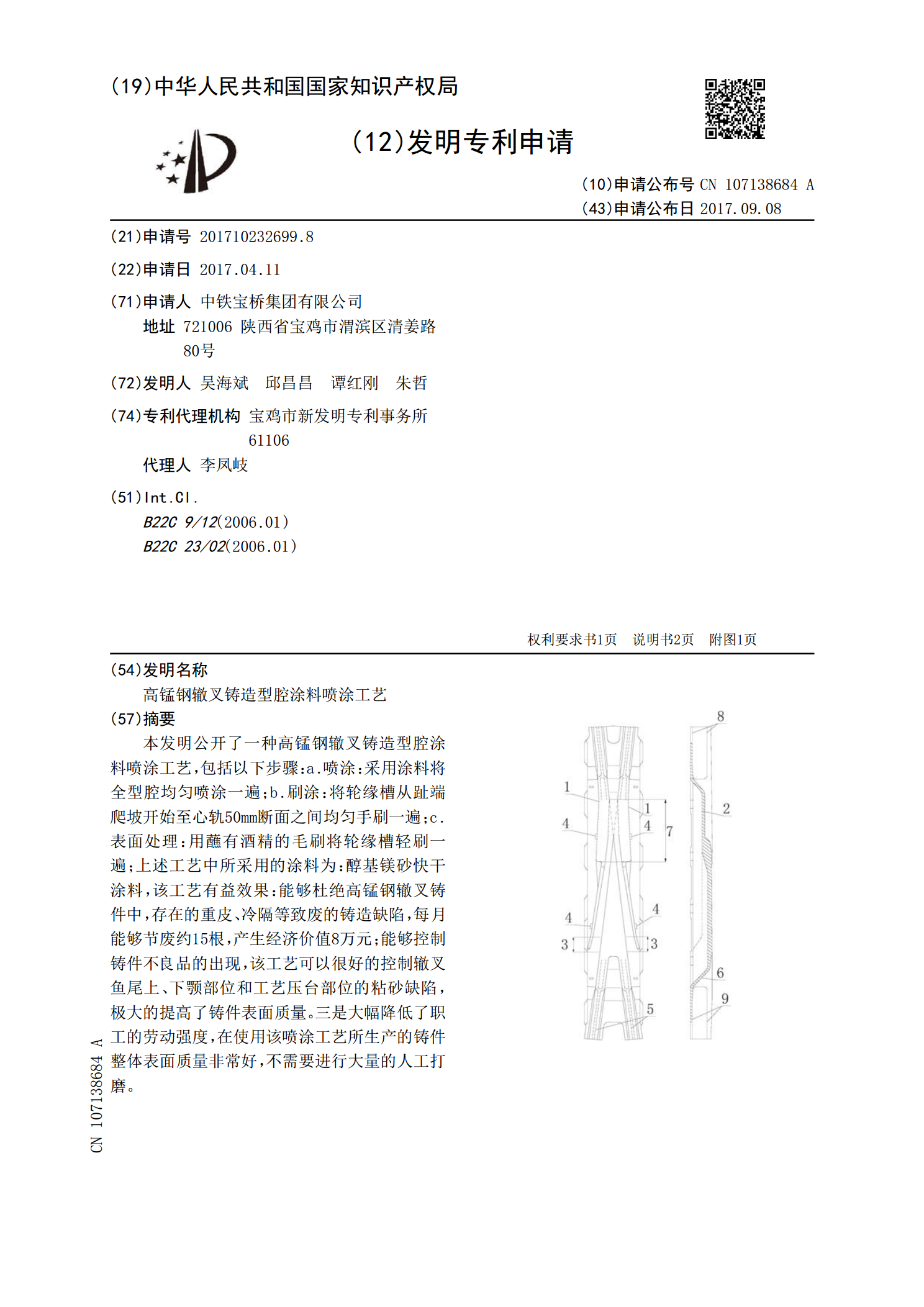

本发明公开了一种高锰钢辙叉铸造型腔涂料喷涂工艺,包括以下步骤:a.喷涂:采用涂料将全型腔均匀喷涂一遍;b.刷涂:将轮缘槽从趾端爬坡开始至心轨50mm断面之间均匀手刷一遍;c.表面处理:用蘸有酒精的毛刷将轮缘槽轻刷一遍;上述工艺中所采用的涂料为:醇基镁砂快干涂料,该工艺有益效果:能够杜绝高锰钢辙叉铸件中,存在的重皮、冷隔等致废的铸造缺陷,每月能够节废约15根,产生经济价值8万元;能够控制铸件不良品的出现,该工艺可以很好的控制辙叉鱼尾上、下颚部位和工艺压台部位的粘砂缺陷,极大的提高了铸件表面质量。三是大幅降低

高锰钢辙叉的堆焊工艺.docx

高锰钢辙叉的堆焊工艺高锰钢辙叉的堆焊工艺摘要:高锰钢辙叉是一种常见的工程构件,其使用在机械设备的制造过程中扮演着重要的角色。然而,由于使用环境的复杂性和工作条件的恶劣性,辙叉的表面常常会受到磨损、冲击和腐蚀等因素的影响,导致辙叉的寿命缩短。因此,在实际应用中,辙叉的堆焊工艺成为了一项关键技术,旨在修复或加固磨损部位,延长辙叉的使用寿命。本文对高锰钢辙叉的堆焊工艺进行了深入研究与探索,包括选材、预处理、焊接参数以及后处理等方面,旨在为高锰钢辙叉的堆焊提供一定的指导和参考。关键词:高锰钢辙叉;堆焊工艺;选材;

高锰钢整铸辙叉新型轨顶结构.pdf

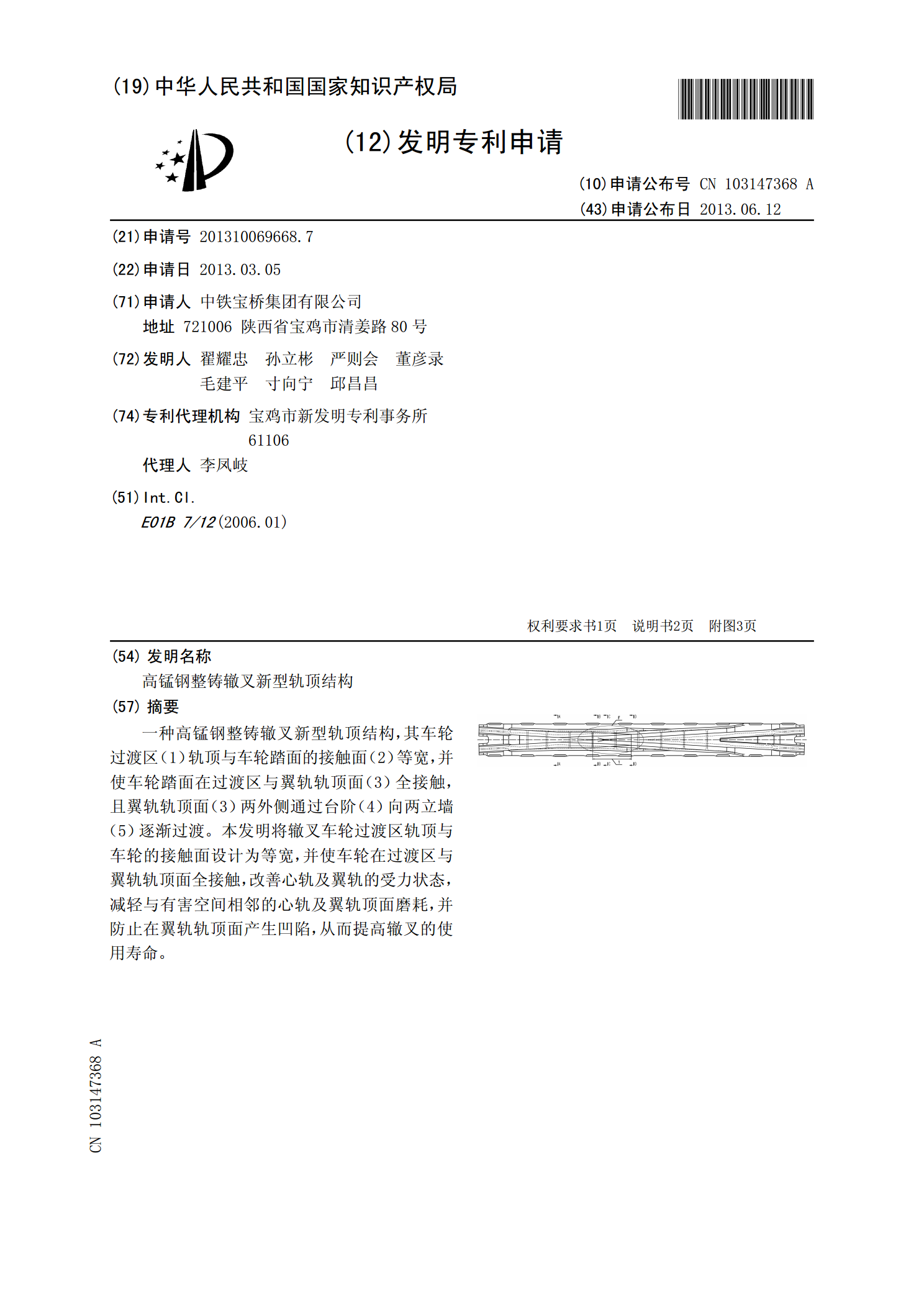

一种高锰钢整铸辙叉新型轨顶结构,其车轮过渡区(1)轨顶与车轮踏面的接触面(2)等宽,并使车轮踏面在过渡区与翼轨轨顶面(3)全接触,且翼轨轨顶面(3)两外侧通过台阶(4)向两立墙(5)逐渐过渡。本发明将辙叉车轮过渡区轨顶与车轮的接触面设计为等宽,并使车轮在过渡区与翼轨轨顶面全接触,改善心轨及翼轨的受力状态,减轻与有害空间相邻的心轨及翼轨顶面磨耗,并防止在翼轨轨顶面产生凹陷,从而提高辙叉的使用寿命。

高锰钢整铸辙叉爆炸予硬化的研究.docx

高锰钢整铸辙叉爆炸予硬化的研究高锰钢整铸辙叉爆炸予硬化的研究摘要:本论文以高锰钢整铸辙叉爆炸予硬化为研究对象,对其相关技术、原理、工艺以及性能进行深入分析和探讨。通过研究发现,高锰钢整铸辙叉经过爆炸予硬化后的耐磨性能得到显著提升,从而增加了辙叉的使用寿命,具有重要的应用价值。关键词:高锰钢、整铸辙叉、爆炸予硬化、耐磨性能、使用寿命1.引言高锰钢是一种常见的工程材料,具有优异的耐磨性能,在机械制造、矿山、冶金等领域得到广泛应用。辙叉是高铁、地铁等交通工具的重要组成部分,承受着巨大的轴载和振动力,因此其耐磨性

高锰钢和碳钢辙叉焊修工艺.docx

高锰钢和碳钢辙叉焊修工艺高锰钢和碳钢辙叉焊修工艺的研究摘要:高锰钢和碳钢都是常用的金属材料,广泛应用于各个行业。本论文研究高锰钢和碳钢辙叉焊修工艺,分析两种材料的特性和焊接性能,探讨在焊接修复过程中的合理参数,以提高辙叉的质量和寿命。关键词:高锰钢、碳钢、焊接、辙叉、工艺引言辙叉是一种重要的工业零部件,常用于运输设备和机械设备的悬挂和导向系统中。在运输过程中,辙叉往往承受着很大的力和冲击,容易出现疲劳断裂和磨损等问题。因此,辙叉的焊接修复工艺显得非常重要。高锰钢具有耐磨损、高强度和耐腐蚀等优点,被广泛应用