一种耐腐蚀的高弹复合纤维及其制备方法.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐腐蚀的高弹复合纤维及其制备方法.pdf

本发明公开了一种耐腐蚀的高弹复合纤维及其制备方法,所述制备方法是把玻璃纤维布浸润于树脂预浸液中,然后取出进行层叠、模压成型、后固化处理得到耐腐蚀的高弹复合纤维。所述预浸液为树脂预浸液,通过在树脂预浸液中添加树枝状纳米二氧化硅,其既可以做补强填料,也可以将玻璃纤维与树脂结合,起到桥梁作用,保证两者之间良好的界面结合,减少甚至杜绝因含浸不良而导致的基材空洞、树脂空洞等基材内部缺陷的产生而影响材料的力学性能,提高了耐腐蚀的高弹复合纤维的使用寿命。

一种高弹耐腐蚀不锈钢泵阀铸件及其制备方法.pdf

本发明公开了一种高弹耐腐蚀不锈钢泵阀铸件,该不锈钢铸件在低碳钢具备良好韧性和塑性的基础上适当提高了B、Sn、Be等元素的用量,赋予了不锈钢材料优良的强度和韧性,同时具备高的弹性模量,耐磨抗冲击,防腐蚀耐热,熔液中加入的由蜂窝陶瓷粉负载的纳米化Ca-RE合金粉及石墨烯的复合精炼剂在钢液中分散更均匀,除杂化渣效率更高,可有效的提高钢液的纯净度,提高铸件质量,经多次热处理后得到的不锈钢性能稳定,经久耐用,产品达到节能高效的生产效果。

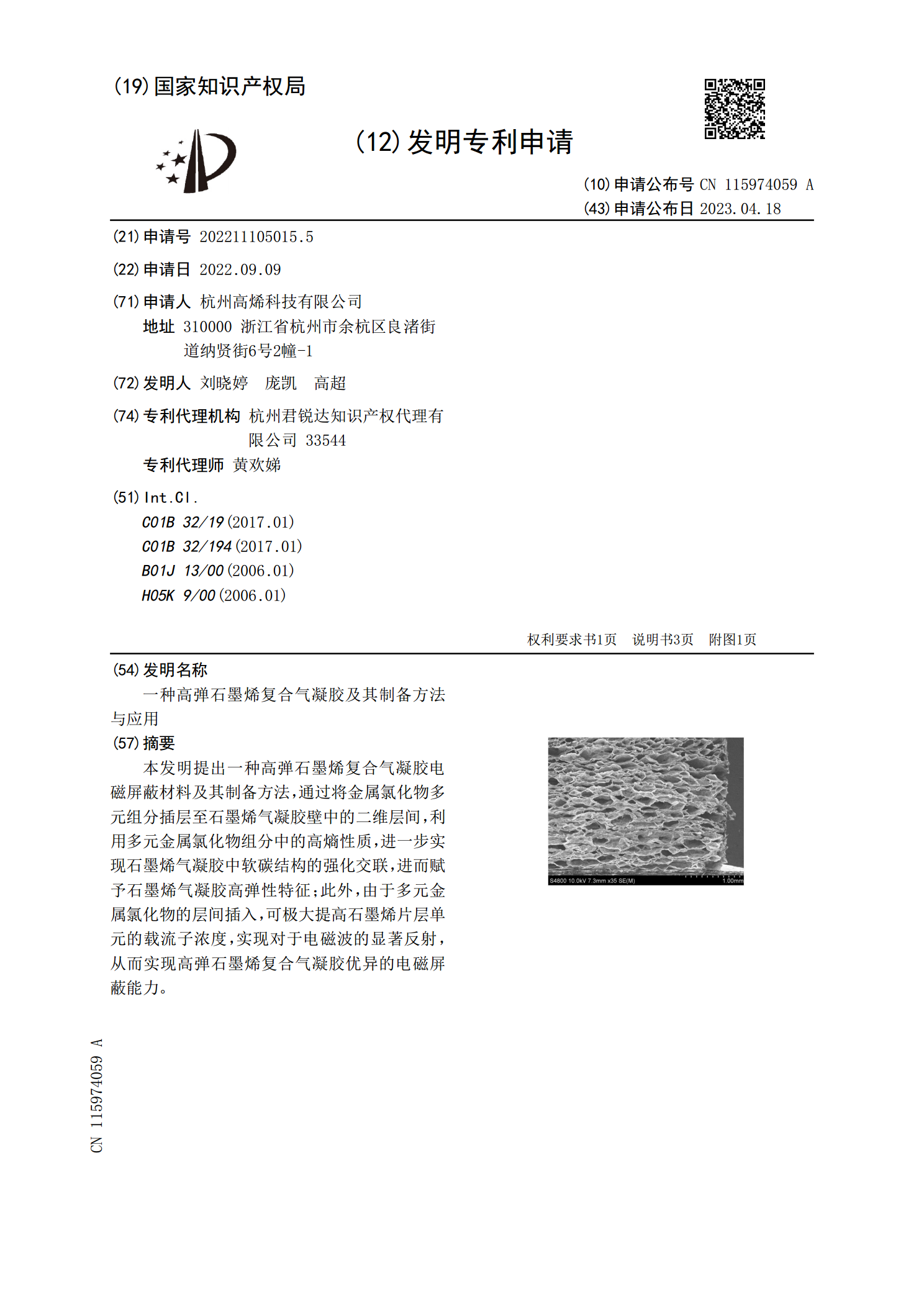

一种高弹石墨烯复合气凝胶及其制备方法与应用.pdf

本发明提出一种高弹石墨烯复合气凝胶电磁屏蔽材料及其制备方法,通过将金属氯化物多元组分插层至石墨烯气凝胶壁中的二维层间,利用多元金属氯化物组分中的高熵性质,进一步实现石墨烯气凝胶中软碳结构的强化交联,进而赋予石墨烯气凝胶高弹性特征;此外,由于多元金属氯化物的层间插入,可极大提高石墨烯片层单元的载流子浓度,实现对于电磁波的显著反射,从而实现高弹石墨烯复合气凝胶优异的电磁屏蔽能力。

一种复合纤维及其制备方法.pdf

本发明涉及一种木棉纤维粉体与纤维素的复合纤维及其制备方法,特别涉及一种木棉纤维粉体改性纤维素复合纤维的制备方法;本发明提供的方法包括将木棉纤维粉体清洗,将清洗后的木棉纤维粉体与纤维素聚合物、各种添加剂、溶剂制备成纺丝液,采用湿法纺丝经过凝固浴纺丝成型得到木棉纤维粉体与纤维素复合纤维。本发明通过向纺丝液中加入不同含量的木棉纤维粉体和改变工艺条件,制备出生产成本低、具有优良性能的木棉纤维粉体与纤维素复合纤维。本发明的木棉纤维粉体与纤维素复合纤维制备方法,将解决木棉纤维纺纱难的问题,并且保持木棉纤维中空保暖、天

一种高粘高弹沥青及其制备方法.pdf

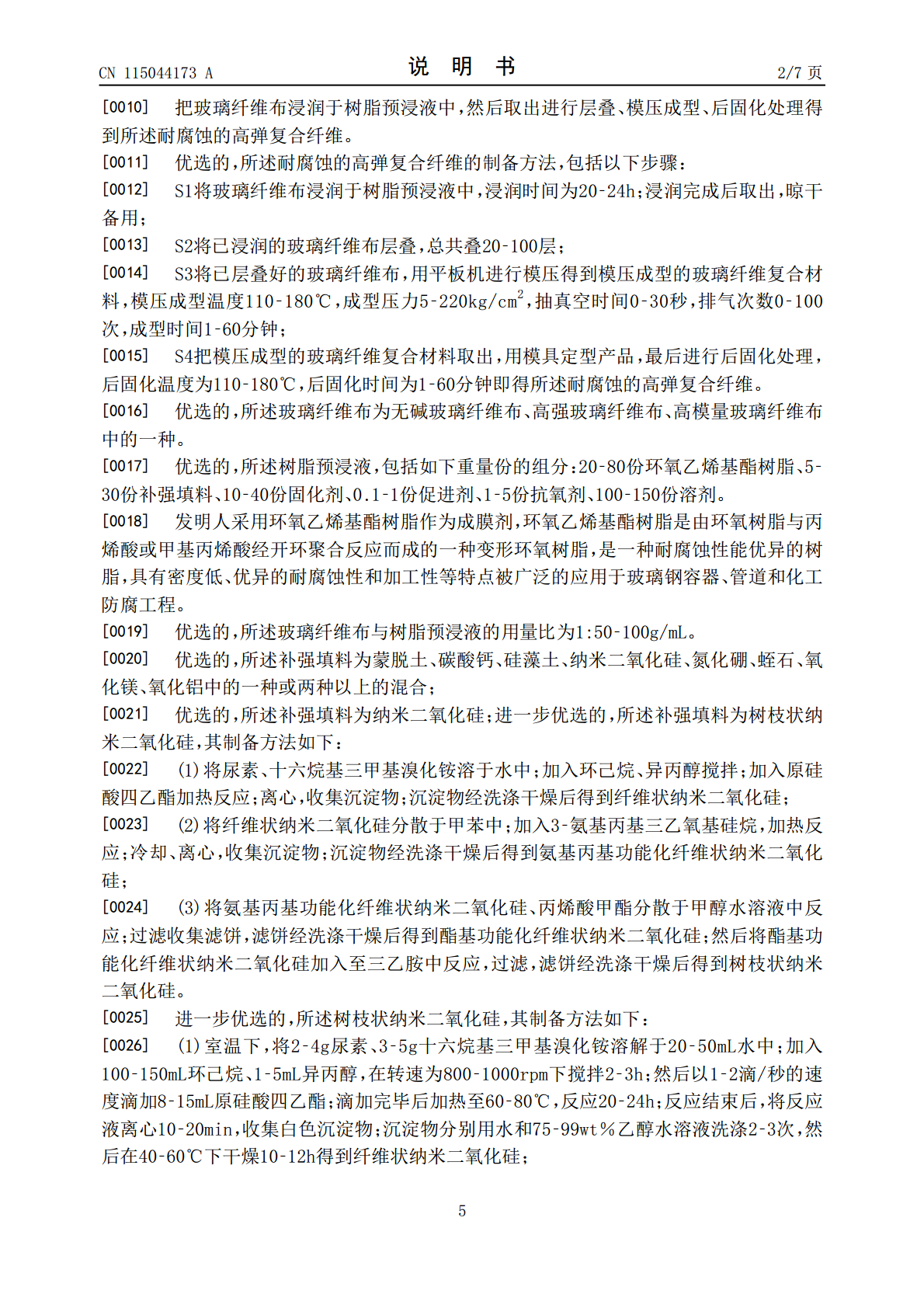

本发明涉及一种高粘高弹沥青及其制备方法,由下述按重量份数计的组分组成:基质沥青100份、SBS改性剂2‑10份、发泡剂0.3‑0.5份、稳泡剂0.2‑0.5份、稳定剂0.05‑0.1份、γ‑氨丙基三乙氧基硅烷10‑20份、聚氨酯树脂10‑20份。本发明的有益效果是:通过制备过程中增加发泡剂,将沥青进行发泡,其内部结构短暂成为蜂窝式,使结构更加立体且内部连接更加均匀和密集,SBS改性剂、γ‑氨丙基三乙氧基硅烷和聚氨酯树脂分布在发泡后的立体蜂窝结构内,使得SBS改性剂、聚氨酯树脂和基质沥青紧密结合,增加沥青的