一种物料定量装车系统及其自动装车方法.pdf

一只****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种物料定量装车系统及其自动装车方法.pdf

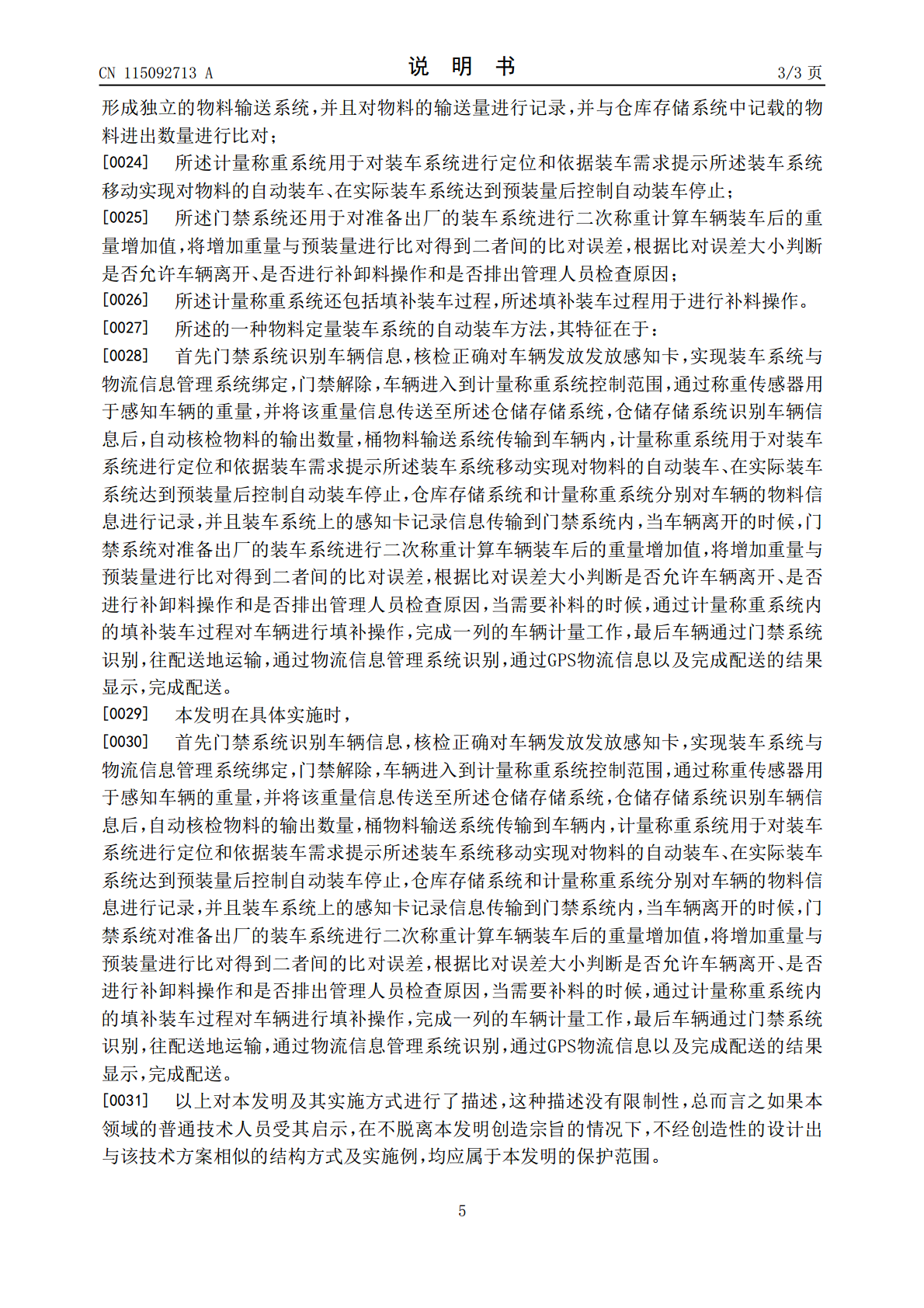

本发明涉及物料汽车装车技术领域,具体是指一种物料定量装车系统及其自动装车方法,本发明提供的技术方案为:其特征在于:包括门禁系统、装车系统、物流信息管理系统、仓库存储系统、物料输送系统、计量称重系统,与现有的技术相比的优点在于:通过上下游的信息传递,同时包括门禁系统、装车系统、物流信息管理系统、仓库存储系统、物料输送系统、计量称重系统,多种系统交互响应,提高系统运行的可靠性,保证了定量自动装车对装车量的准确控制,杜绝司机乘机数量超发、跟车发货等难以控制装车量复核订单要求的问题。

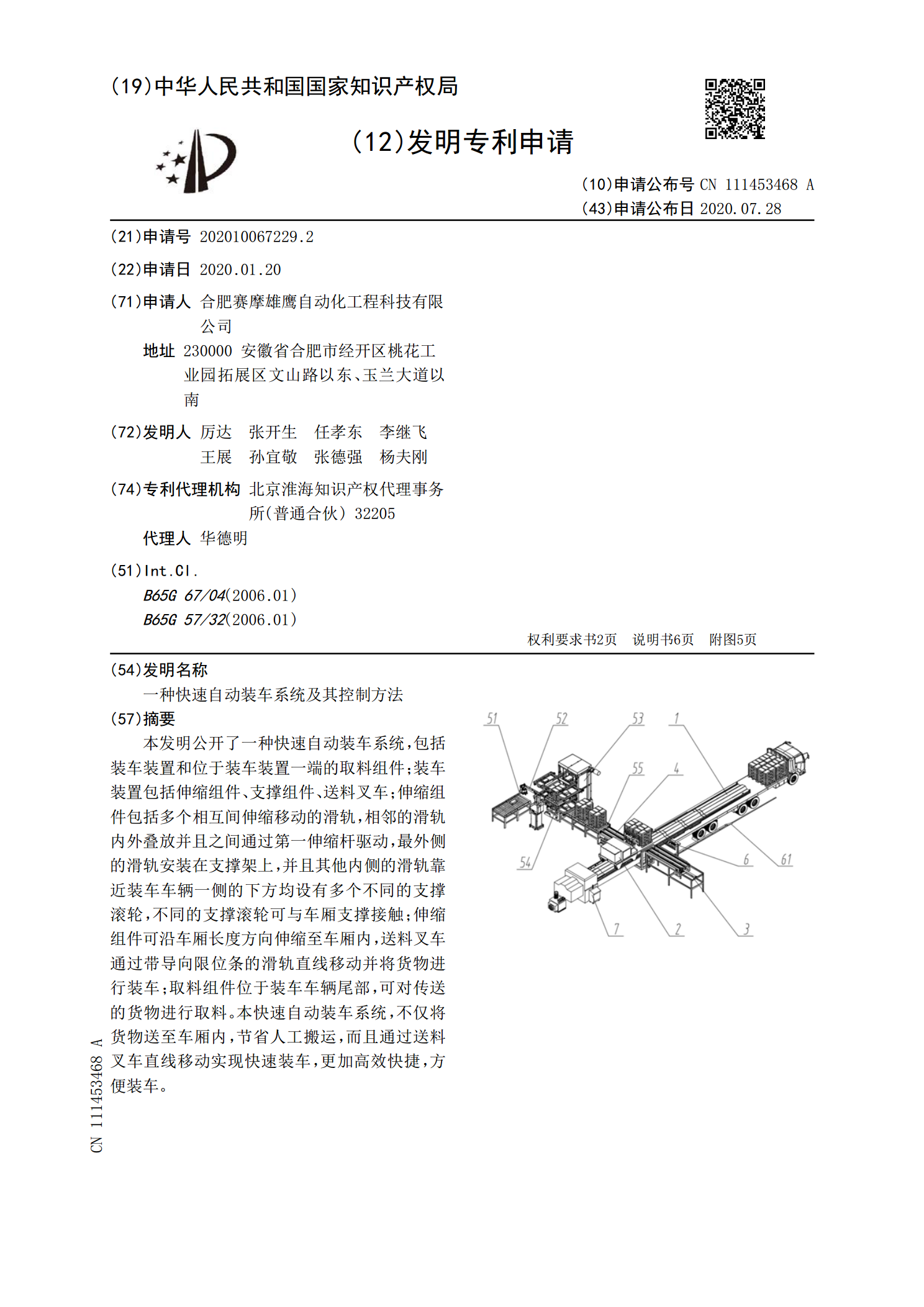

一种快速自动装车系统及其控制方法.pdf

本发明公开了一种快速自动装车系统,包括装车装置和位于装车装置一端的取料组件;装车装置包括伸缩组件、支撑组件、送料叉车;伸缩组件包括多个相互间伸缩移动的滑轨,相邻的滑轨内外叠放并且之间通过第一伸缩杆驱动,最外侧的滑轨安装在支撑架上,并且其他内侧的滑轨靠近装车车辆一侧的下方均设有多个不同的支撑滚轮,不同的支撑滚轮可与车厢支撑接触;伸缩组件可沿车厢长度方向伸缩至车厢内,送料叉车通过带导向限位条的滑轨直线移动并将货物进行装车;取料组件位于装车车辆尾部,可对传送的货物进行取料。本快速自动装车系统,不仅将货物送至车厢

一种定量装车系统.pdf

本发明公开了一种定量装车系统,由门禁子系统、自动充装子系统、装卸货管理子系统、人脸识别选货子系统、智能称重管理子系统、监控中心子系统、故障监控子系统、数据采集子系统和数据可视化子系统构成。本发明通过监控中心子系统可进行视频监控、计量数据监控、数据采集系统等监管手段,帮助企业精准计量,减少人为干预,杜绝徇私舞弊。

定量装车系统.docx

定量装车系统系统描述配置监控计算机,用于显示装车工艺流程、过程参数及趋势曲线图;监视主要设备运行状况和装车流程;执行装车过程的操作指令;完成数据存储及各种管理报表的查询、打印;提供与其它系统交互的标准数据接口。定量装车仪实时检测防溢报警开关及防静电报警开关的工作状态,当检测到报警信号后立即停泵、关阀,实现装车过程的在线连锁保护。定量装车仪通过数据总线与操作站相连,执行来自操作站的操作指令和回路控制,实现异常报警和连锁保护。基本工艺流程装车位每1个鹤位配置1台定量装车控制仪、每个装车位再配置1台流量计、1套

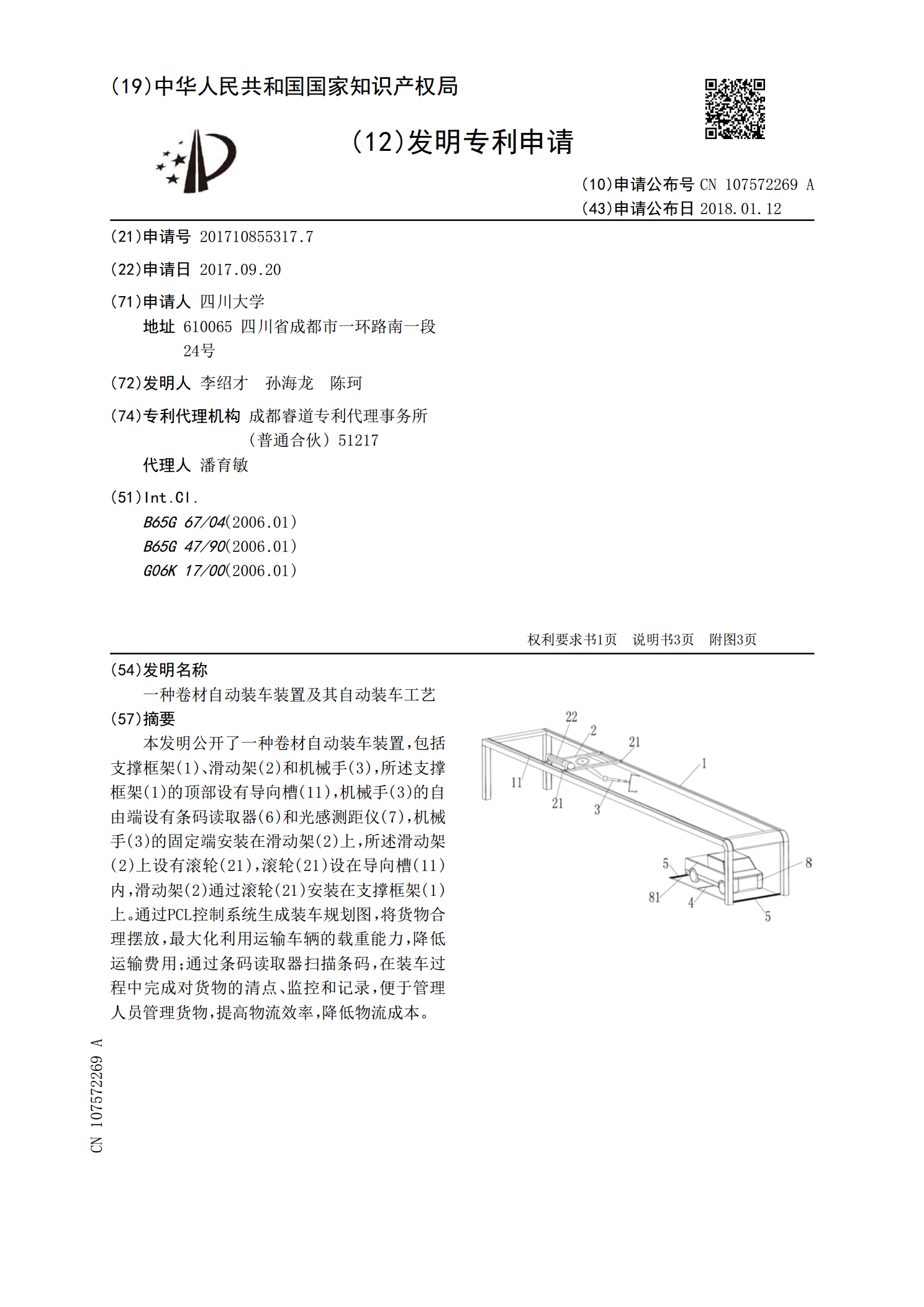

一种卷材自动装车装置及其自动装车工艺.pdf

本发明公开了一种卷材自动装车装置,包括支撑框架(1)、滑动架(2)和机械手(3),所述支撑框架(1)的顶部设有导向槽(11),机械手(3)的自由端设有条码读取器(6)和光感测距仪(7),机械手(3)的固定端安装在滑动架(2)上,所述滑动架(2)上设有滚轮(21),滚轮(21)设在导向槽(11)内,滑动架(2)通过滚轮(21)安装在支撑框架(1)上。通过PCL控制系统生成装车规划图,将货物合理摆放,最大化利用运输车辆的载重能力,降低运输费用;通过条码读取器扫描条码,在装车过程中完成对货物的清点、监控和记录,