一种冷轧电镀锡钢板的制造方法.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冷轧电镀锡钢板的制造方法.pdf

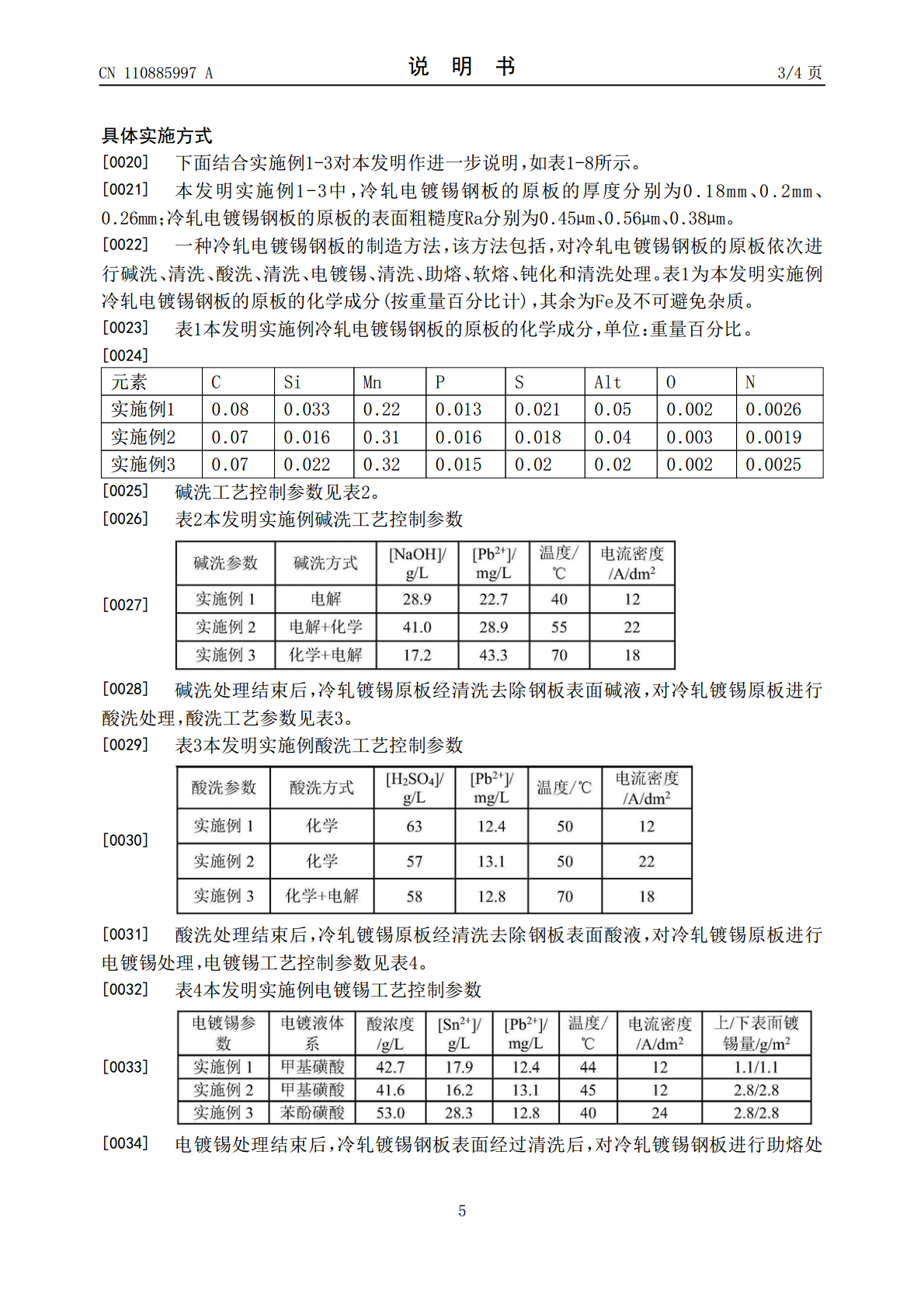

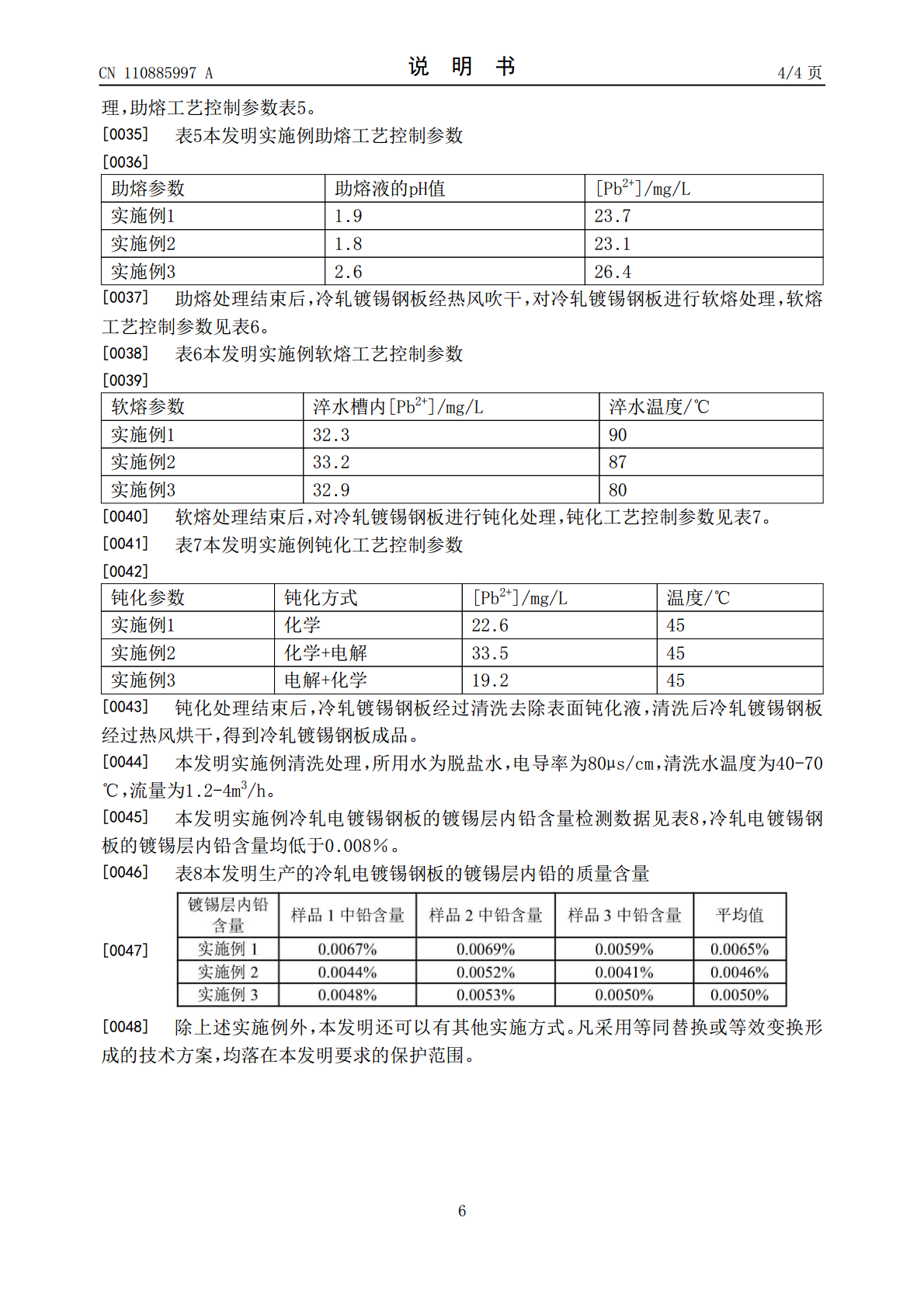

本发明公开了一种冷轧电镀锡钢板的制造方法,主要解决现有技术生产的冷轧电镀锡钢板的镀锡层内铅的质量含量不能稳定低于0.01%的技术问题。本发明提供的一种冷轧电镀锡钢板的制造方法,包括以下步骤,对厚度为0.12~0.40mm冷轧电镀锡钢板的原板依次进行碱洗、酸洗、电镀锡、助熔、软熔、钝化处理。本发明方法生产的冷轧电镀锡钢板,冷轧电镀锡钢板的镀锡层重量为0.9~2.2g/m

一种薄镀层冷轧镀锡钢板及其制造方法.pdf

本发明涉及一种薄镀层冷轧镀锡钢板及其制造方法,解决现有技术中钢板单面镀锡层重量为0.9~2.2g/m

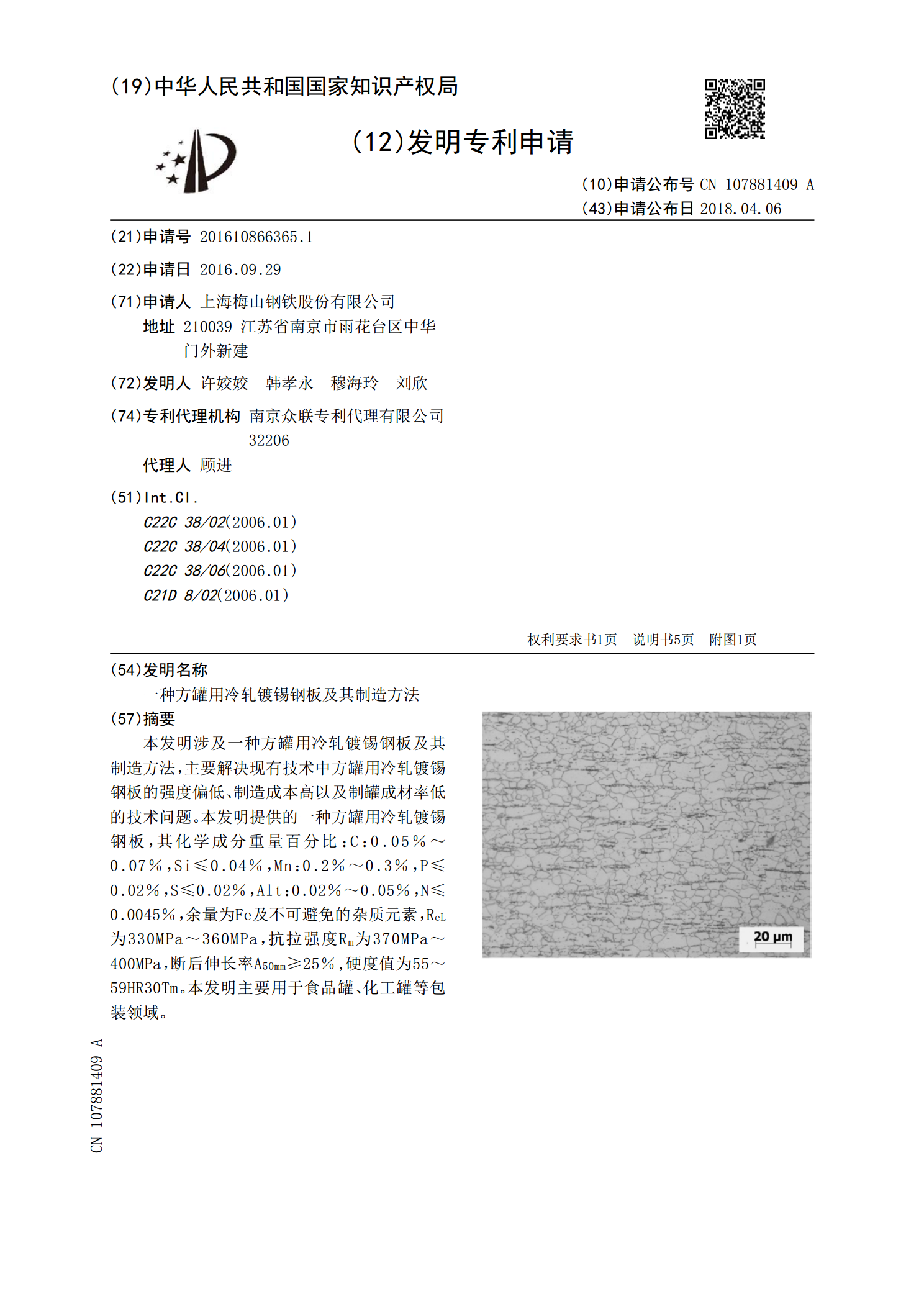

一种方罐用冷轧镀锡钢板及其制造方法.pdf

本发明涉及一种方罐用冷轧镀锡钢板及其制造方法,主要解决现有技术中方罐用冷轧镀锡钢板的强度偏低、制造成本高以及制罐成材率低的技术问题。本发明提供的一种方罐用冷轧镀锡钢板,其化学成分重量百分比:C:0.05%~0.07%,Si≤0.04%,Mn:0.2%~0.3%,P≤0.02%,S≤0.02%,Alt:0.02%~0.05%,N≤0.0045%,余量为Fe及不可避免的杂质元素,R

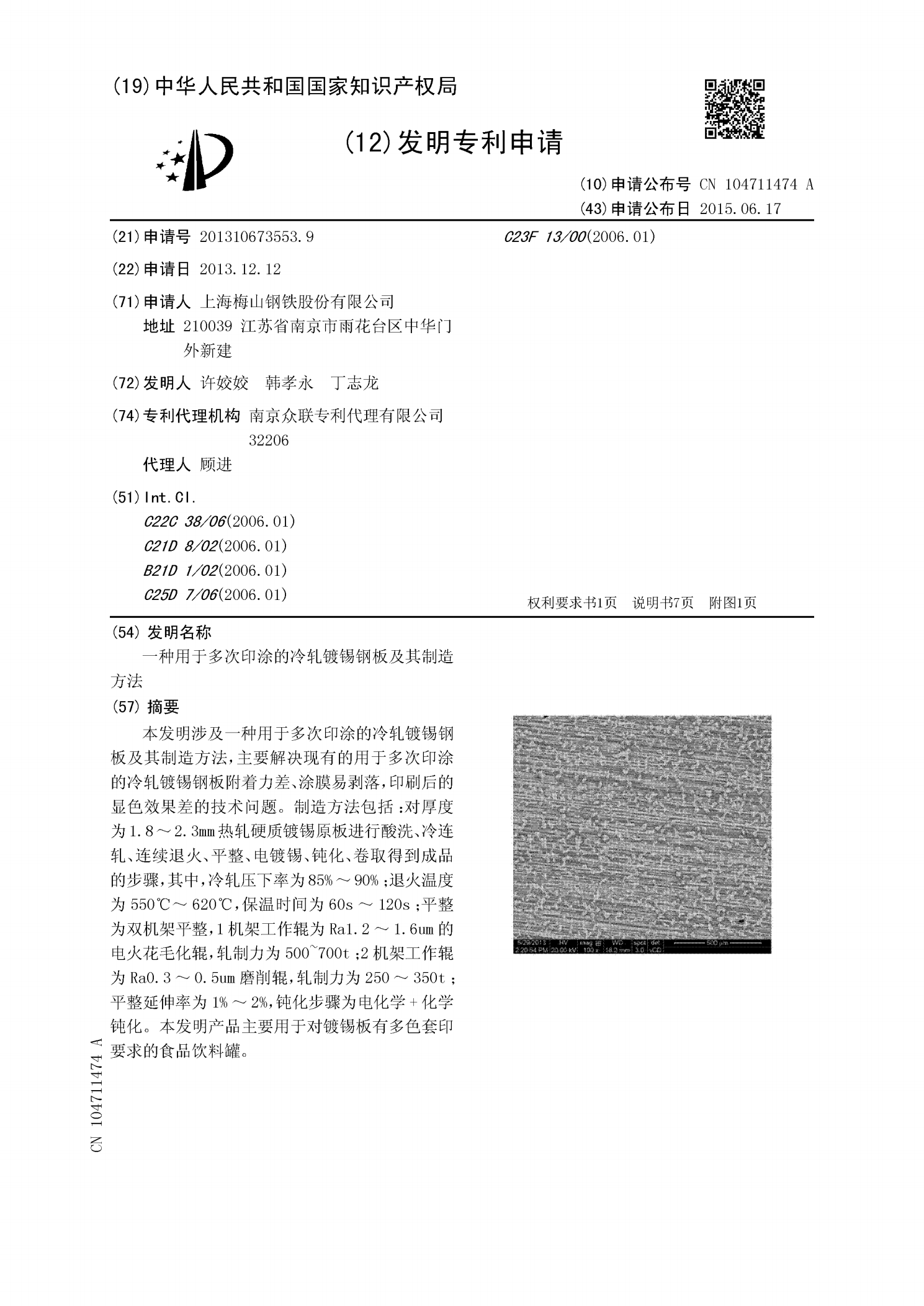

一种用于多次印涂的冷轧镀锡钢板及其制造方法.pdf

本发明涉及一种用于多次印涂的冷轧镀锡钢板及其制造方法,主要解决现有的用于多次印涂的冷轧镀锡钢板附着力差、涂膜易剥落,印刷后的显色效果差的技术问题。制造方法包括:对厚度为1.8~2.3mm热轧硬质镀锡原板进行酸洗、冷连轧、连续退火、平整、电镀锡、钝化、卷取得到成品的步骤,其中,冷轧压下率为85%~90%;退火温度为550℃~620℃,保温时间为60s~120s;平整为双机架平整,1机架工作辊为Ra1.2~1.6um的电火花毛化辊,轧制力为500~700t;2机架工作辊为Ra0.3~0.5um磨削辊,轧制力为

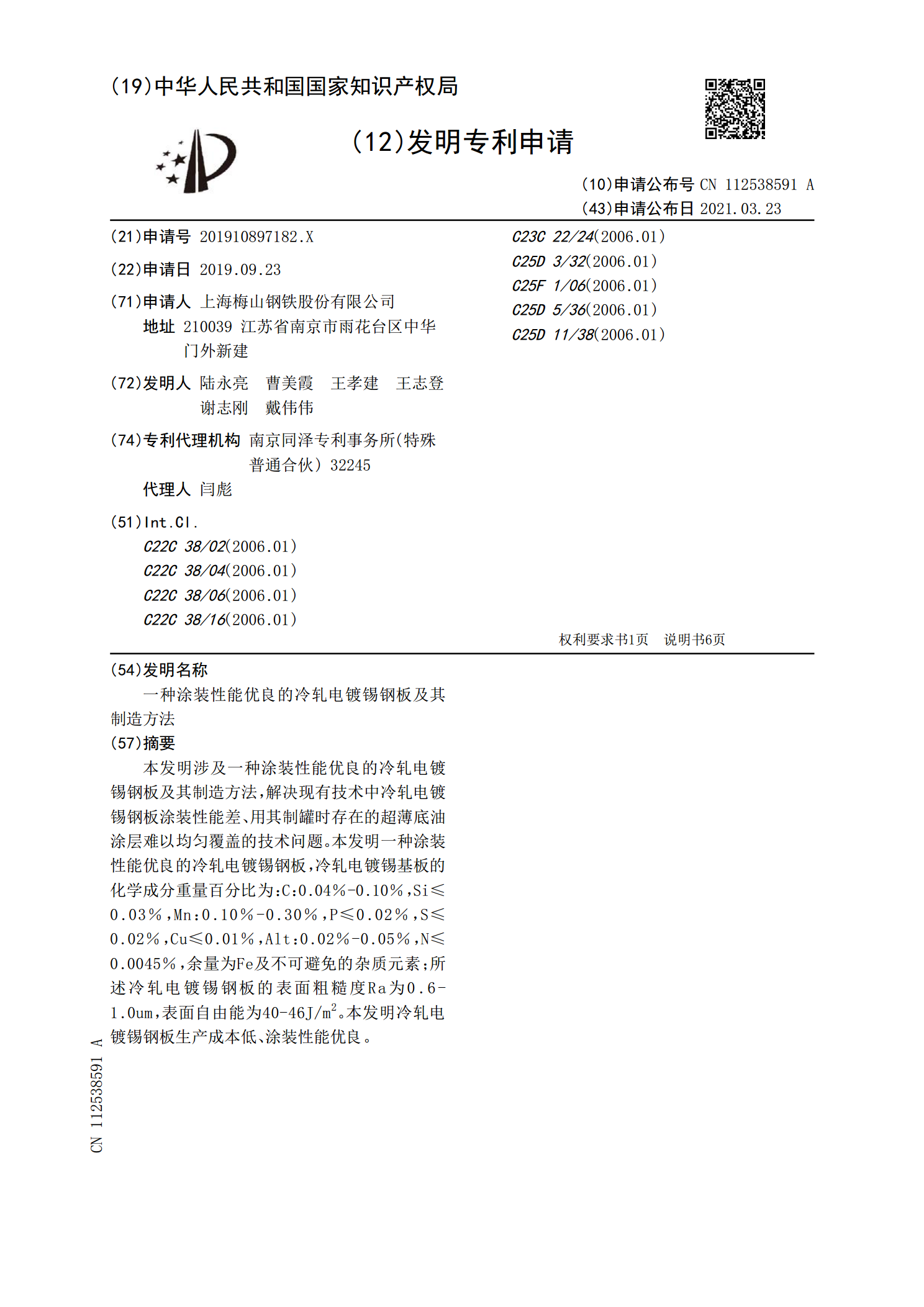

一种涂装性能优良的冷轧电镀锡钢板及其制造方法.pdf

本发明涉及一种涂装性能优良的冷轧电镀锡钢板及其制造方法,解决现有技术中冷轧电镀锡钢板涂装性能差、用其制罐时存在的超薄底油涂层难以均匀覆盖的技术问题。本发明一种涂装性能优良的冷轧电镀锡钢板,冷轧电镀锡基板的化学成分重量百分比为:C:0.04%‑0.10%,Si≤0.03%,Mn:0.10%‑0.30%,P≤0.02%,S≤0.02%,Cu≤0.01%,Alt:0.02%‑0.05%,N≤0.0045%,余量为Fe及不可避免的杂质元素;所述冷轧电镀锡钢板的表面粗糙度Ra为0.6‑1.0um,表面自由能为40‑