厚铜板封孔方法及厚铜板制作方法.pdf

书生****12

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

厚铜板封孔方法及厚铜板制作方法.pdf

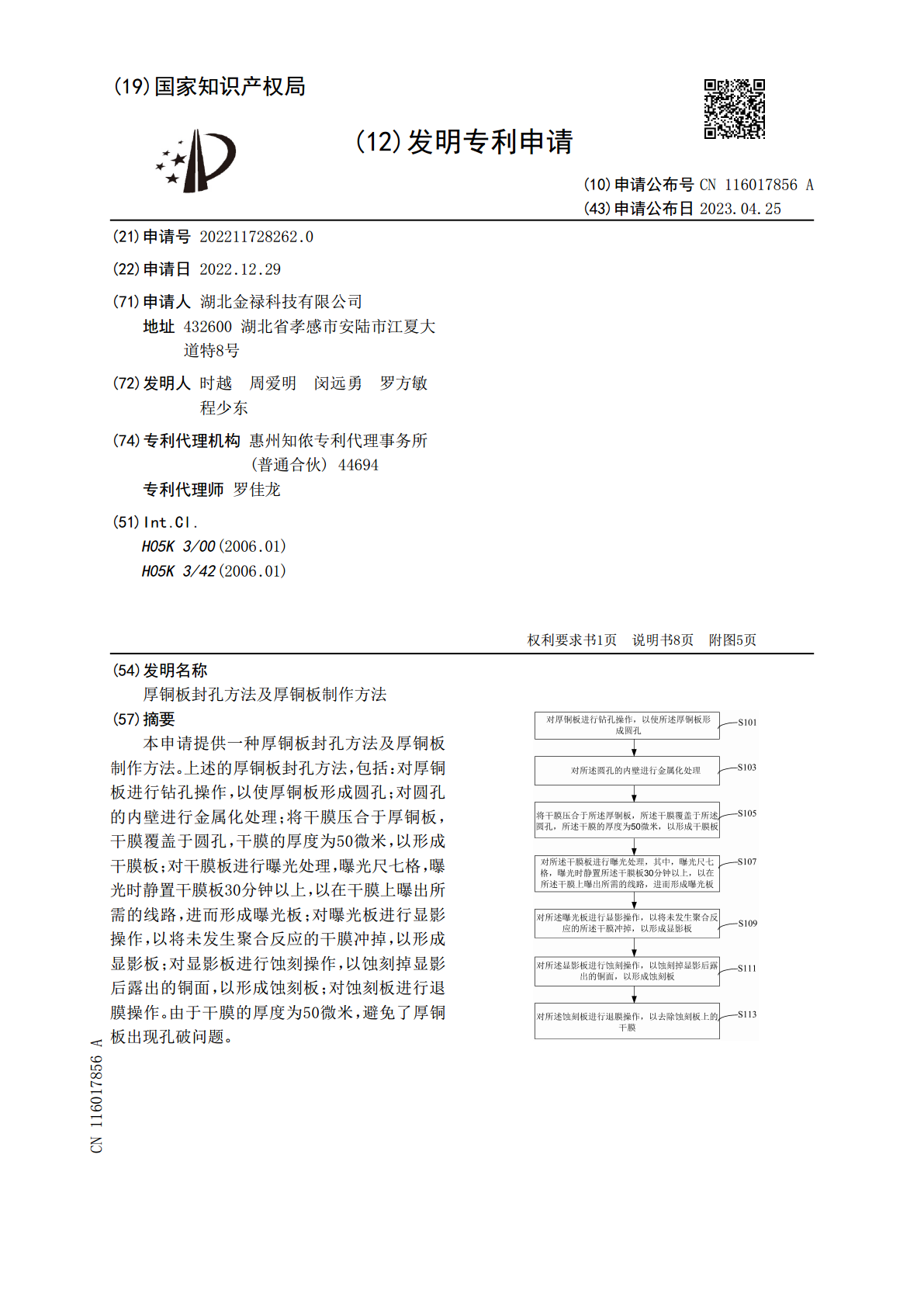

本申请提供一种厚铜板封孔方法及厚铜板制作方法。上述的厚铜板封孔方法,包括:对厚铜板进行钻孔操作,以使厚铜板形成圆孔;对圆孔的内壁进行金属化处理;将干膜压合于厚铜板,干膜覆盖于圆孔,干膜的厚度为50微米,以形成干膜板;对干膜板进行曝光处理,曝光尺七格,曝光时静置干膜板30分钟以上,以在干膜上曝出所需的线路,进而形成曝光板;对曝光板进行显影操作,以将未发生聚合反应的干膜冲掉,以形成显影板;对显影板进行蚀刻操作,以蚀刻掉显影后露出的铜面,以形成蚀刻板;对蚀刻板进行退膜操作。由于干膜的厚度为50微米,避免了厚铜板

超厚铜板的孔加工方法.pdf

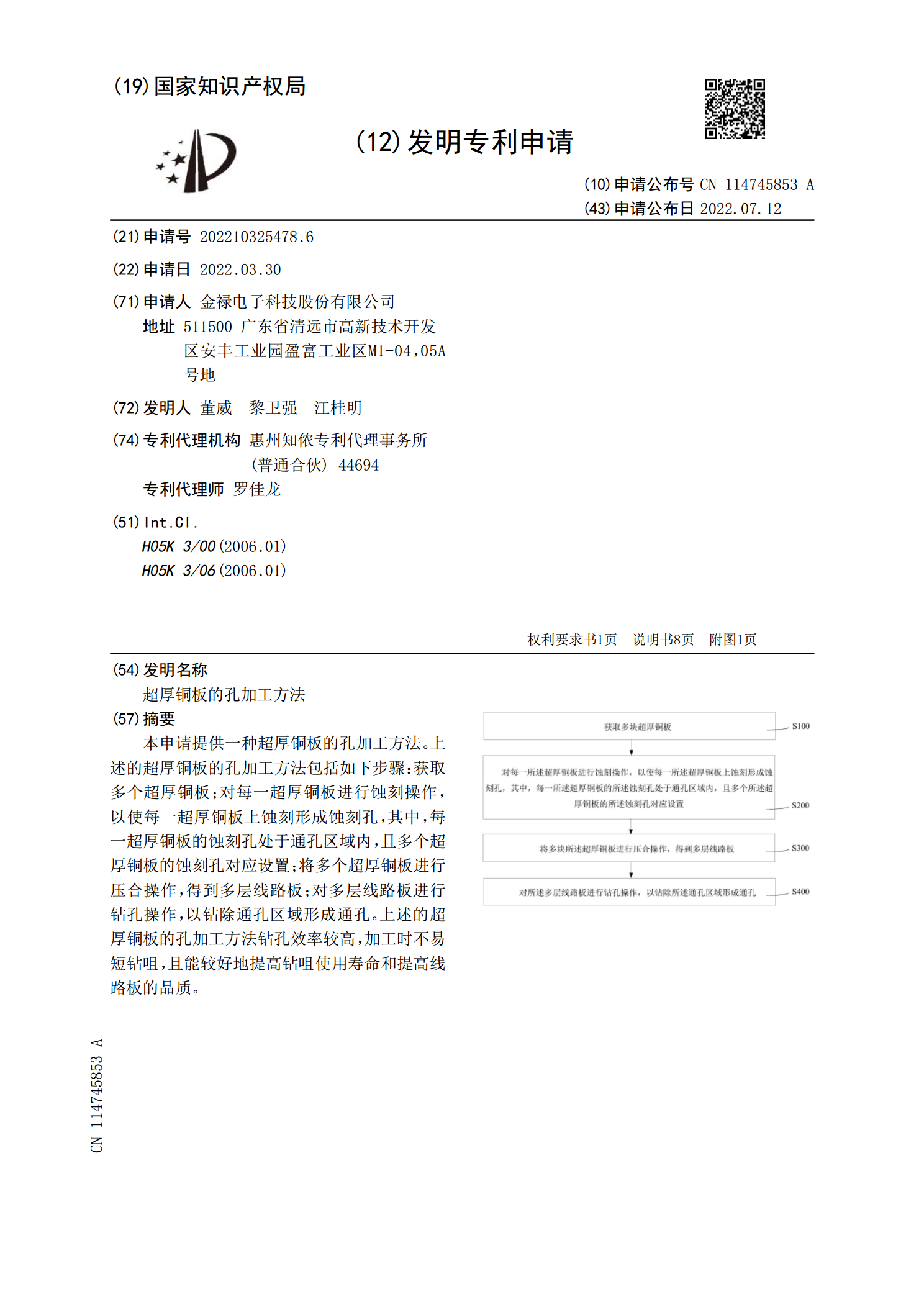

本申请提供一种超厚铜板的孔加工方法。上述的超厚铜板的孔加工方法包括如下步骤:获取多个超厚铜板;对每一超厚铜板进行蚀刻操作,以使每一超厚铜板上蚀刻形成蚀刻孔,其中,每一超厚铜板的蚀刻孔处于通孔区域内,且多个超厚铜板的蚀刻孔对应设置;将多个超厚铜板进行压合操作,得到多层线路板;对多层线路板进行钻孔操作,以钻除通孔区域形成通孔。上述的超厚铜板的孔加工方法钻孔效率较高,加工时不易短钻咀,且能较好地提高钻咀使用寿命和提高线路板的品质。

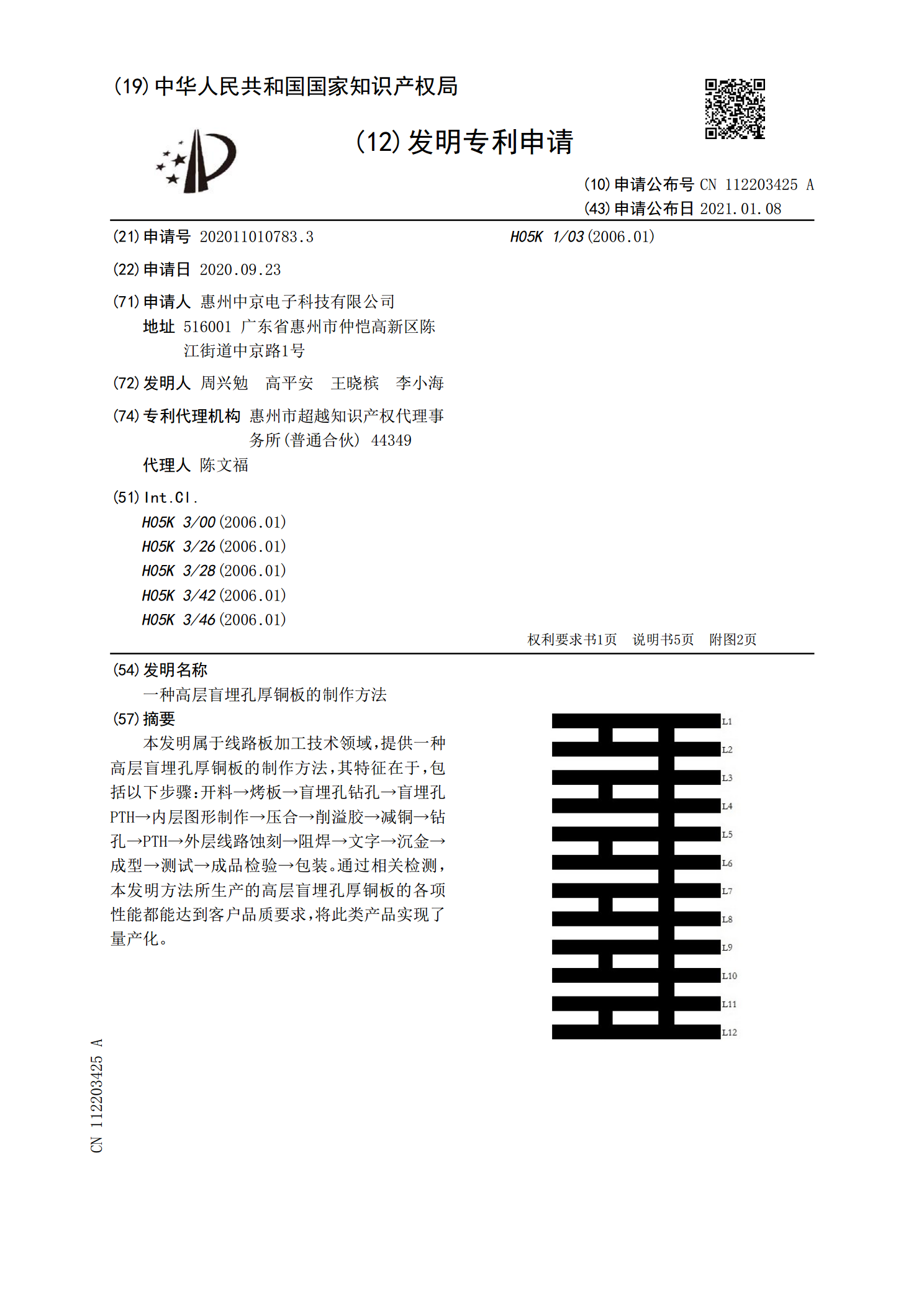

一种高层盲埋孔厚铜板的制作方法.pdf

本发明属于线路板加工技术领域,提供一种高层盲埋孔厚铜板的制作方法,其特征在于,包括以下步骤:开料→烤板→盲埋孔钻孔→盲埋孔PTH→内层图形制作→压合→削溢胶→减铜→钻孔→PTH→外层线路蚀刻→阻焊→文字→沉金→成型→测试→成品检验→包装。通过相关检测,本发明方法所生产的高层盲埋孔厚铜板的各项性能都能达到客户品质要求,将此类产品实现了量产化。

多层盲埋孔导热厚铜板生产方法.pdf

本发明提供了一种多层盲埋孔导热厚铜板生产方法,包括:所述多层盲埋孔导热厚铜板在压合前,向导热材料中添加氧化铝、氧化镁、氮化物等导热填充物,板对位方式采用手动PINLAM系统,对位精度小于0.025mm;对位用的孔采用钻出以减少打靶导致的误差;正式压合前先抽真空3‑5分钟,真空度达到680mmhg后启动热压;每次压合完,用三次元测量其涨缩,根据其涨缩重新绘线路菲林及钻带,以确保钻孔与图形的对准度。本发明可利用生产FR4的厚铜多层板工艺来生产导热厚铜盲埋孔板,对一些工序的工艺参数进行优化,以达到客户要求,特

高层盲埋孔厚铜板制作探讨.docx

高层盲埋孔厚铜板制作探讨一、引言高层建筑物的电路系统是一个非常重要的系统。它必须能够保证设备的正常运行和安全性。铜板作为电路系统中的主要材料之一,其视觉效果和传导性能受到了广泛的关注。在铜板的制作中,高层盲埋孔厚铜板制作技术是一种非常重要的技术,它可以提高铜板的覆盖面积,同时提高了铜板的传导性能和视觉效果。二、高层盲埋孔厚铜板制作的步骤1.设计铜板的厚度和覆盖面积。根据电路系统的要求和技术参数,确定铜板的厚度和面积。2.制作铜板模板。根据设计要求制作铜板的模板,模板应具有高度精度和可重复性。3.铜片制备。